A drum brake is a brake that uses friction caused by a set of shoes or pads that press outward against a rotating bowl-shaped part called a brake drum.

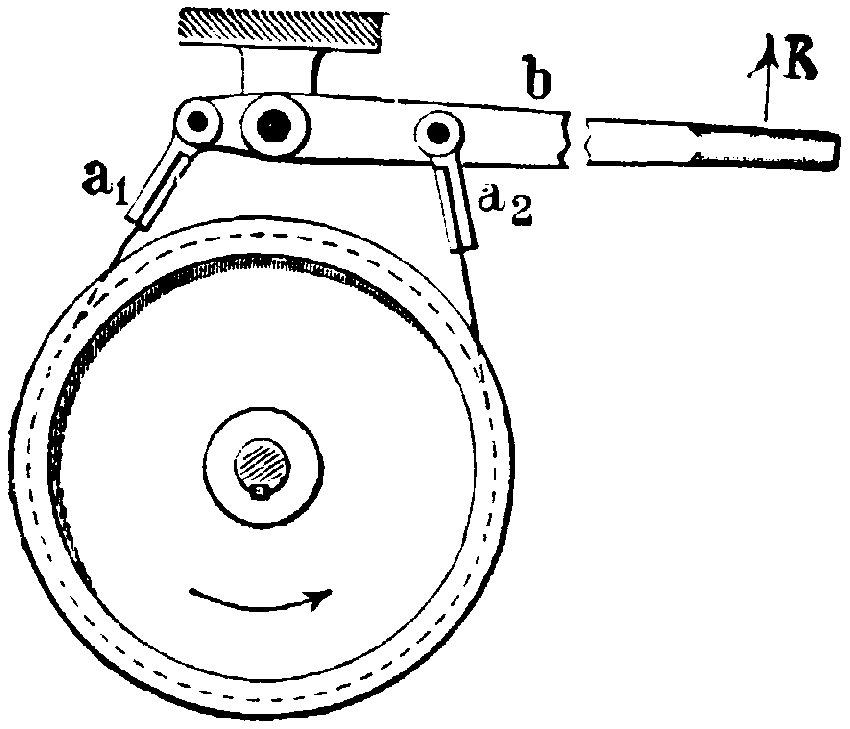

The term drum brake usually means a brake in which shoes press on the inner surface of the drum. When shoes press on the outside of the drum, it is usually called a clasp brake. Where the drum is pinched between two shoes, similar to a conventional disc brake, it is sometimes called a pinch drum brake, though such brakes are relatively rare. A related type called a band brake uses a flexible belt or «band» wrapping around the outside of a drum.

History[edit]

The modern automobile drum brake was first used in a car made by Maybach in 1900, although the principle was only later patented in 1902 by Louis Renault. He used woven asbestos lining for the drum brake lining, as no alternative material dissipated heat more effectively, though Maybach had used a less sophisticated drum brake. In the first drum brakes, levers and rods or cables operated the shoes mechanically. From the mid-1930s, oil pressure in a small wheel cylinder and pistons (as in the picture) operated the brakes, though some vehicles continued with purely mechanical systems for decades. Some designs have two wheel cylinders.

As the shoes in drum brakes wear, brakes required regular manual adjustment until the introduction of self-adjusting drum brakes in the 1950s. Drum brakes are also prone to brake fade with repeated use.[1]

Jaguar Cars fielded three cars equipped with disc brakes at Le Mans in 1953, where they won, in large part due to their superior braking over drum-equipped rivals.[2] This spelled the beginning of the end for drum brakes in passenger cars. From the 1960s to the 1980s, disc brakes gradually replaced drum brakes on the front wheels of cars (which receive the majority of braking force). Now practically all cars use disc brakes on the front wheels, and many use disc brakes on all four wheels.

In the United States, the Jeep CJ-5 (manufactured by AM General) was the final automobile (produced for the United States Postal Service) to use front drum brakes when it was phased out in 1986. However, drum brakes are still often used on the rear wheels, and for parking brakes. Some vehicles utilize a «drum-in-hat» parking brake, where the brake shoes are arranged inside the center portion (hat) of a disc brake rotor, which acts as the drum.[3]

Early brake shoes contained asbestos. When working on brake systems of older cars, care must be taken not to inhale any dust present in the brake assembly. After the United States Federal Government began to regulate asbestos production, brake manufacturers had to switch to non-asbestos linings. Owners initially complained of poor braking with the replacements, but brake technology eventually advanced to compensate. A majority of daily-driven older vehicles have been fitted with asbestos-free linings. Many other countries have also prohibited the use of asbestos in brakes.

Components[edit]

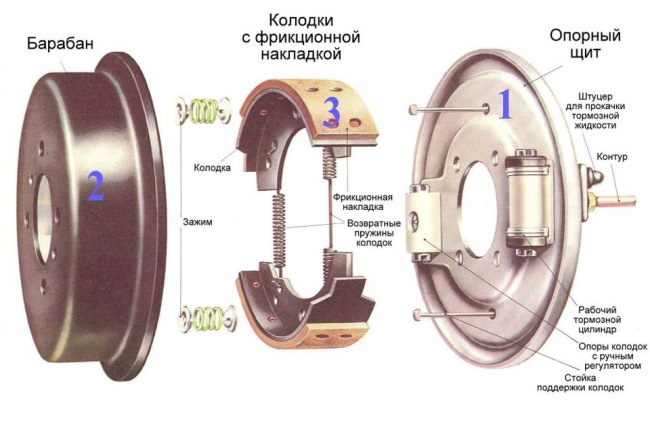

Drum brake components include the backing plate, brake drum, shoe, wheel cylinder, and various springs and pins.

Backing plate[edit]

The backing plate provides a base for the other components. The back plate also increases the rigidity of whole set-up, supports the housing, and protects it from foreign materials like dust and other road debris. It absorbs the torque from the braking action, and that is why back plate is also called the «Torque Plate». Since all braking operations exert pressure on the backing plate, it must be strong and wear-resistant. Levers for emergency or parking brakes, and automatic brake-shoe adjuster were also added in recent years.

Brake drum[edit]

The brake drum is generally made of a special type of cast iron that is heat-conductive and wear-resistant. It rotates with the wheel and axle. When a driver applies the brakes, the lining pushes radially against the inner surface of the drum, and the ensuing friction slows or stops rotation of the wheel and axle, and thus the vehicle. This friction generates substantial heat.

Wheel cylinder[edit]

One wheel cylinder operates the brake on each wheel. Two pistons operate the shoes, one at each end of the wheel cylinder. The leading shoe (closest to the front of the vehicle) is known as the primary shoe. The trailing shoe is known as the secondary shoe. Hydraulic pressure from the master cylinder acts on the piston cup, pushing the pistons toward the shoes, forcing them against the drum. When the driver releases the brakes, the brake shoe springs restore the shoes to their original (disengaged) position. The parts of the wheel cylinder are shown to the right.

Brake shoe[edit]

Brake shoes are typically made of two pieces of steel welded together. The friction material is either riveted to the lining table or attached with adhesive. The crescent-shaped piece is called the Web and contains holes and slots in different shapes for return springs, hold-down hardware, parking brake linkage and self-adjusting components.

All the application force of the wheel cylinder is applied through the web to the lining table and brake lining. The edge of the lining table generally has three “V»-shaped notches or tabs on each side called nibs. The nibs rest against the support pads of the backing plate to which the shoes are installed.

Each brake assembly has two shoes, a primary and secondary. The primary shoe is located toward the front of the vehicle and has the lining positioned differently from the secondary shoe. Quite often, the two shoes are interchangeable, so close inspection for any variation is important.

Linings must be resistant to heat and wear and have a high friction coefficient unaffected by fluctuations in temperature and humidity.

Materials that make up the brake shoe lining include, friction modifiers (which can include graphite and cashew nut shells), powdered metal such as lead, zinc, brass, aluminium and other metals that resist heat fade, binders, curing agents and fillers such as rubber chips to reduce brake noise.

In the UK two common grades of brake shoe material used to be available. DON 202 was a high friction material that did not require a brake power servo. The disadvantage was that the lining was prone to fading on steep hills. A harder lining, the famous VG95 was produced but this required a brake servo. The other snag was that the parking brake would often fail the annual MOT test unless the high friction linings were installed just for the test.

In operation[edit]

Normal braking[edit]

When the brakes are applied, brake fluid is forced under pressure from the master cylinder into the wheel cylinder, which in turn pushes the brake shoes into contact with the machined surface on the inside of the drum. This rubbing action reduces the rotation of the brake drum, which is coupled to the wheel. Hence the speed of the vehicle is reduced. When the pressure is released, return springs pull the shoes back to their rest position.

Automatic self-adjustment[edit]

As the brake linings wear, the shoes must travel a greater distance to reach the drum. In systems fitted with automatic adjusters, when the distance reaches a certain point, a self-adjusting mechanism automatically reacts by adjusting the rest position of the shoes so that they are closer to the drum. Here, the adjusting lever rocks enough to advance the adjuster gear by one tooth. The adjuster has threads on it, like a bolt, so that it unscrews a little bit when it turns, lengthening to fill in the gap. When the brake shoes wear a little more, the adjuster can advance again, so it always keeps the shoes close to the drum. Typically the adjusters only operate when the vehicle is going in reverse and the brakes are engaged.

On vehicles without automatic adjusters, it is required to periodically manually adjust the brakes to take up any excess gap between the shoes and the drum.

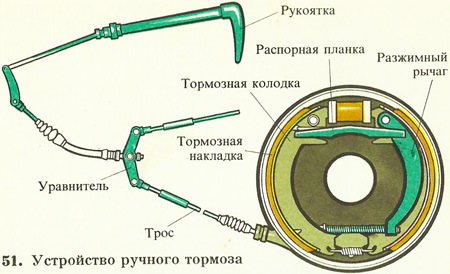

Parking/emergency brake[edit]

The parking (or emergency) brake system controls the brakes through a series of steel cables that are connected to either a hand lever or a foot pedal. The idea is that the system is fully mechanical and completely bypasses the hydraulic system so that the vehicle can be brought to a stop even if there is a total brake failure. Here the cable pulls on a lever mounted in the brake and is directly connected to the brake shoes. This has the effect of bypassing the wheel cylinder and controlling the brakes directly.[4]

Self-applying characteristic[edit]

Drum brakes have a natural «self-applying» characteristic, better known as «self-energizing.»[5] The rotation of the drum can drag either one or both of the shoes into the friction surface, causing the brakes to bite harder, which increases the force holding them together. This increases the stopping power without any additional effort being expended by the driver, but it does make it harder for the driver to modulate the brake’s sensitivity. It also makes the brake more sensitive to brake fade, as a decrease in brake friction also reduces the amount of brake assist.

Disc brakes exhibit no self-applying effect because the hydraulic pressure acting on the pads is perpendicular to the direction of rotation of the disc.[5] Disc brake systems usually have

servo assistance («Brake Booster») to lessen the driver’s pedal effort, but some disc braked cars (notably race cars) and smaller brakes for motorcycles, etc., do not need to use servos.[5]

Drum brake designs[edit]

Drum brakes are typically described as either leading/trailing (also called «single leading») or twin leading.[5]

Rear drum brakes are typically of a leading/trailing design (for non-servo systems), or primary/secondary (for duo servo systems), the shoes being moved by a single double-acting hydraulic cylinder and hinged at the same point.[5] In this design, one of the brake shoes always experiences the self-applying effect, irrespective of whether the vehicle is moving forwards or backwards.[5] This is particularly useful on the rear brakes, where the parking brake (handbrake or footbrake) must exert enough force to stop the vehicle from traveling backwards and hold it on a slope. Provided the contact area of the brake shoes is large enough, which isn’t always the case, the self-applying effect can securely hold a vehicle when the weight is transferred to the rear brakes due to the incline of a slope or the reverse direction of motion. A further advantage of using a single hydraulic cylinder on the rear is that the opposite pivot may be made in the form of a double-lobed cam that is rotated by the action of the parking brake system.

Front drum brakes may be of either design in practice, but the twin leading design is more effective.[5] This design uses two actuating cylinders arranged so that both shoes use the self-applying characteristic when the vehicle is moving forwards.[5] The brake shoes pivot at opposite points to each other.[5] This gives the maximum possible braking when moving forwards, but is not so effective when the vehicle is traveling in reverse.[5]

The optimum arrangement of twin leading front brakes with leading/trailing brakes on the rear allows more braking force at the front of the vehicle when it is moving forwards, with less at the rear. This helps prevent the rear wheels from locking up, but still provides adequate braking at the rear.[5]

Because aluminum wears more easily than iron, aluminum drums frequently have an iron or steel liner on the inner surface of the drum, bonded or riveted to the aluminum outer shell.

Advantages[edit]

Drum brakes are used in most heavy duty trucks, buses, some medium and light duty trucks, and a few cars, dirt bikes, and ATVs. Drum brakes are often applied to the rear wheels since most of the stopping force is generated by the front brakes of the vehicle and therefore the heat generated in the rear is significantly less. Drum brakes allow simple incorporation of a parking brake.

Drum brakes are also occasionally fitted as the parking (and emergency) brake even when the rear wheels use disc brakes as the main brakes. Many rear disc braking systems use a parking brake in which the piston in the caliper is actuated by a cam or screw. This compresses the pads against the rotor. However, this type of system becomes much more complicated when the rear disc brakes use fixed, multi-piston calipers. In this situation, a small drum is usually fitted within or as part of the brake disc. This type of brake is also known as a banksia brake.

In hybrid vehicle and electric vehicle applications, wear on braking systems is greatly reduced by energy recovering motor-generators (see regenerative braking), so some hybrid vehicles such as the GMC Yukon Hybrid, Toyota Prius (except the third generation) and Volkswagen ID.3 and ID.4 use drum brakes at the rear wheels.

Disc brakes rely on pliability of caliper seals and slight runout to release pads, leading to drag, fuel mileage loss, and disc scoring. Drum brake return springs give more positive action and, adjusted correctly, often have less drag when released. It is however possible to design special seals that retract the piston on a disc brake.

Drum brakes emit less particulate matter (PM) than disc brakes, as the wear-particles are mostly sealed in. They are not better in this regard than frictionless brakes though.[6][7]

Certain heavier duty drum brake systems compensate for load when determining wheel cylinder pressure; a feature rare when discs are employed (Hydropneumatic suspension systems as employed on Citroën vehicles adjust brake pressure depending on load regardless of if drum or discs are used). One such vehicle is the Jeep Comanche. The Comanche can automatically send more pressure to the rear drums depending on the size of the load. Most other brands have used load sensing valves in the hydraulics to the rear axle for decades.

Due to the fact that a drum brake’s friction contact area is at the circumference of the brake, a drum brake can provide more braking force than an equal diameter disc brake. The increased friction contact area of drum brake shoes on the drum allows drum brake shoes to last longer than disc brake pads used in a brake system of similar dimensions and braking force. Drum brakes retain heat and are more complex than disc brakes but are often the more economical and powerful brake type to use in rear brake applications due to the low heat generation of rear brakes, a drum brake’s self-applying nature, larger friction surface contact area, and long life wear characteristics (%life used/kW of braking power).

To list advantages of drum brakes:

- less expensive to produce

- slightly lower frequency of maintenance due to better corrosion resistance compared to disks.

- built-in self energizing effect requires less input force (such as hydraulic pressure).

- wheel cylinders are somewhat simpler to recondition compared to calipers.

- minor weight savings, primarily from much smaller and lighter hydraulic cylinders vs. calipers.

As a driveshaft parking/emergency brake[edit]

Drum brakes have also been built onto the transmission’s driveshaft as parking brakes (e.g., Chryslers through 1962). This provides the advantage that it is completely independent of the service brakes—but suffers a severe disadvantage in that, when used with a bumper jack (common in that era) on the rear, and without proper wheel blocks, the differential’s action can allow the vehicle to roll off the jack.

Land Rover have used a drum brake on the gearbox output shaft for over fifty years. The advantage is that all four wheels can be braked with the parking brake.

Disadvantages[edit]

Drum brakes, like most other brakes, convert kinetic energy into heat by friction.[5] This heat should dissipate into the surrounding air, but can just as easily transfer to other braking system components. Brake drums must be large to cope with the massive forces involved, and must be able to absorb and dissipate a lot of heat. Heat transfer to air can be aided by incorporating cooling fins onto the drum, or even drilling holes around the drum’s circumference. However, excessive heating can occur due to heavy or repeated braking, which can cause the drum to distort, leading to vibration under braking.

The other consequence of overheating is brake fade.[5] This is due to one of several processes, or more usually an accumulation of all of them.

- When internally-expanding brake drums are heated by hard braking, the diameter of the drum increases slightly due to thermal expansion, so the shoes must move farther and the driver must press the brake pedal farther.

- The properties of the friction material can change if heated, resulting in less friction. This can be a much larger problem with drum brakes than disc brakes, since the shoes are inside the drum and not exposed to cooling ambient air. The loss of friction is usually only temporary and the material regains its efficiency when cooled,[5] but if the surface overheats to the point where it becomes glazed the reduction in braking efficiency will become more permanent. Surface glazing can be worn away with further use of the brakes, but that takes time.

- Excessive brake drum heating can cause the brake fluid to vaporize, which reduces the hydraulic pressure applied to the brake shoes.[5] Therefore, the brakes provide less deceleration for a given amount of pressure on the pedal. The effect is worsened by poor maintenance. Brake fluid that is old and has absorbed moisture has a lower boiling point, so brake fade occurs sooner.[5]

Brake fade is not always due to overheating. Water between the friction surfaces and the drum can act as a lubricant and reduce braking efficiency.[5] The water tends to stay until heated sufficiently to vaporize, at which point braking efficiency returns. All friction braking systems have a maximum theoretical rate of energy conversion. Once that rate is reached, applying greater pedal pressure doesn’t change it—in fact, the effects mentioned can substantially reduce it. Ultimately, this is what brake fade is, regardless of the mechanisms of its causes. Disc brakes are not immune to any of these processes, but they deal with heat and water more effectively than drums.

Drum brakes can be grabby if the drum surface gets light rust or if the brake is cold and damp, giving the pad material greater friction. Grabbing can be so severe that the tires skid and continue to skid even when the pedal is released. Grab is the opposite of fade: when the pad friction goes up, the self-assisting nature of drum brakes causes application force to go up. If the pad friction and self-amplification are high enough, the brake stays engaged due to self-application, even when the external application force is released.

While disc brake rotors can be machined to clean the friction surface (i.e., ‘turning’), the same generally cannot be done with brake drums. Machining the friction surface of a brake drum increases the diameter, which might require oversized shoes to maintain proper contact with the drum. However, since oversized shoes are generally unavailable for most applications, worn or damaged drums generally must be replaced.

It is quite simple to machine brake drums if one has a slow running lathe (one rule of thumb is that cast iron should not be machined faster than fifty feet per minute). Usually it is only necessary to machine away the ridge that forms that makes brake drum removal difficult, especially if the brakes are self-adjusting. In severe cases the ridge can make the brake drum captive, however most drum brake designs provide a way to externally release the self-adjusting mechanism in order to ease drum removal and service.

Another disadvantage of drum brakes is their relative complexity. A person must have a general understanding of how drum brakes work and take several simple steps to ensure the brakes are reassembled correctly when doing work on drum brakes. And, as a result of this increased complexity (compared to disc brakes), maintenance of drum brakes is generally more time-consuming. Also, the greater number of parts results in a greater number of failure modes compared to disc brakes. Springs can break from fatigue if not replaced along with worn brake shoes. And the drum and shoes can become damaged from scoring if various components (such as broken springs or self-adjusters) break and become loose inside the drum.

Catastrophic failure of hardware such as springs and adjusters can also cause unintended brake application or even wheel lockup. If springs break, the shoes will be free to fall against the rotating drum, essentially causing the brakes to be applied. Because of the self-energizing qualities of drum brakes, the unrestrained shoes can even potentially cause the brakes to grab to the point of locking up the wheel. Also, broken pieces of springs and other hardware (like adjusters) can become lodged between the shoes and drum, resulting in unintended application of the brakes (and, as stated above, damage to brake components). For these reasons, brake hardware (such as springs and clips) should always be replaced with brake shoes.

Also, drum brakes do not apply immediately when the wheel cylinders are pressurized, because the force of the return springs must be overcome before the shoes start to move towards the drum. This means that the very common hybrid disc/drum systems only brake with the (nearly always front) discs on light pedal pressure unless extra hardware is added. In practice, a metering valve prevents hydraulic pressure from reaching the front calipers until pressure rises enough to overcome the return springs in the drum brakes. If the metering valve were left out, the vehicle would stop only with the front discs unless the driver used enough brake pedal pressure to overcome the return spring pressure on the rear shoes.

Safety[edit]

When asbestos was common in drum brakes, there was a danger workers repairing or replacing them would breathe asbestos fibers, which can cause mesothelioma.[8] Asbestos fibers would break off or become separated over time and with the high temperatures induced by braking. Wet brushes and aerosol sprays were commonly used to reduce dust. Safety regulators sometimes recommended using vacuum hoses to suck away the dust, or enclosures with interior lighting and space to use tools inside them, but these were rare and cumbersome. Distinctive shoes designed to protect against asbestos were also recommended.[9] There is evidence that auto mechanics had disproportionate levels of mesothelioma.[8]

Those who do maintenance work on brakes can also be exposed to the solvents 1,1,1-trichloroethane and 2-butoxyethanol (a main ingredient in Greasoff No. 19). Exposure to these solvents can cause irritation, including to the eyes and mucous membranes. Exposure to 1-1-1-trichloroethane vapors can cause central nervous system damage, dizziness, incoordination, drowsiness, and increased reaction time.[9]

Re-arcing[edit]

Before 1984, it was common to re-arc brake shoes to match the arc within brake drums. This practice was controversial however, as it removed friction material from the brakes, reduced the life of the shoes and created hazardous asbestos dust. After 1984, the current design theory was altered, to use shoes for the proper diameter drum, and to simply replace the brake drum when necessary, rather than re-arc the shoes.

Use in music[edit]

The brake drum has found popular use as a percussion instrument. This was likely first implemented in a 1939 composition «First Construction (in Metal)» by American avant-garde musician John Cage.[10] In more recent times the brake drum has become associated with «pit» percussion as used in field marching band and winter percussion ensembles.

See also[edit]

- Balancing machine

- Bicycle drum brakes

- Brake bleeding

- Brake lining

- Electric friction brake

- Hydraulic disc brakes

- List of auto parts

References[edit]

- ^ «Brake Failure Analysis». Archived from the original on 2015-04-09. Retrieved 2015-05-19.

- ^ «Le Mans 1953: Jaguar’s gigantic leap — History, le Mans — Motor Sport Magazine». Archived from the original on 2015-09-05. Retrieved 2015-05-19.

- ^ «Drum-In-Hat Parking Brake Kits» (PDF). Retrieved 2020-10-17.

- ^ Merriam-Webster Dictionary, 2017,

parking brake; Definition of parking brake : emergency brake

- ^ a b c d e f g h i j k l m n o p q The AA Book of the car, 1976

- ^ Hagino, Hiroyuki; Oyama, Motoaki; Sasaki, Sousuke (1 April 2016). «Laboratory testing of airborne brake wear particle emissions using a dynamometer system under urban city driving cycles». Atmospheric Environment. 131: 269–278. Bibcode:2016AtmEn.131..269H. doi:10.1016/j.atmosenv.2016.02.014.

- ^ «Eddy-current braking: a long road to success». Railwaygazette.com. Archived from the original on 2017-02-11. Retrieved 2018-03-27.

- ^ a b Joshua Dowling. Toyota has issued a warning about thousands of counterfeit brake pads containing deadly asbestos. News.com.au. 1 Nov 2015.

- ^ a b «CDC — NIOSH Publications and Products — Control of Asbestos Exposure During Brake Drum Service (89-121)». Cdc.gov. 1989. doi:10.26616/NIOSHPUB89121. Retrieved 2016-07-15.

- ^ «brake drum · Grinnell College Musical Instrument Collection · Grinnell College Libraries». omeka-s.grinnell.edu. Retrieved 2023-04-24.

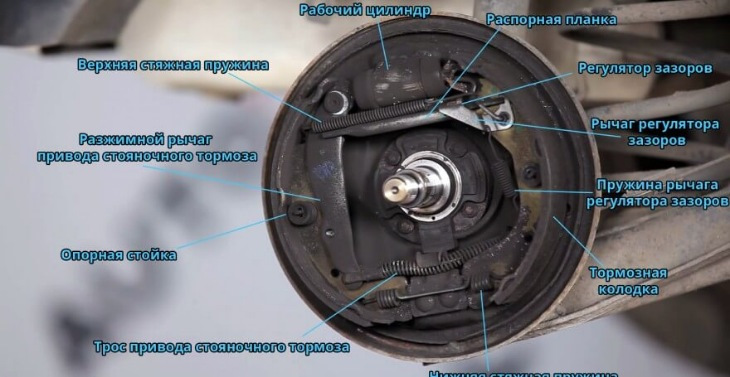

Барабаны, конечно, давно проиграли эволюционную войну дискам, но по сей день достаточно активно используются на недорогих и легких машинах. Все Лады, Renault Logan, VW Polo sedan, Skoda Rapid, Daewoo Matiz – список вполне современных моделей, использующих эти архаичные, но долговечные тормозные механизмы, будет очень длинным. А значит – нелишне знать, как они устроены, почему ломаются и как чинятся. После теоретической подготовки отправимся в ремзону, где обследуем барабаны редкого китайского седанчика Chery Jaggi, более известного в России под именем QQ.

Конструкция барабанных тормозов

Кардинально барабанные тормозные механизмы не изменились с момента их массового появления в 1902 году благодаря Луи Рено. Правда, привод у тех тормозов был тросовый, а потому они были исключительно механическими. Плюс у них не было автоматической регулировки, так что шофер должен был регулярно проверять зазор между колодками и барабаном. Но принципиальная конструкция, повторюсь, изменилась минимально.

Опишем здесь самую распространенную, классическую конструкцию барабанного тормозного механизма. Есть тормозной щиток, который жестко закреплен на кожухе заднего моста или цапфе колеса, и он не вращается. Также есть барабан, который закреплен на ступице колеса и вращается вместе с ней и колесом.

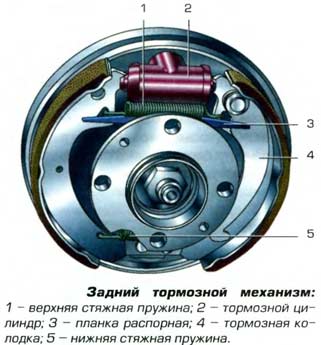

Тормозные колодки установлены на тормозном щитке. С одной стороны колодки опираются на оси, с другой – на поршни рабочего тормозного цилиндра (это хорошо видно на фотографиях). Когда нажимают на педаль тормоза, тормозная жидкость раздвигает поршни в рабочем цилиндре, а те в свою очередь раздвигают тормозные колодки. Колодки прижимаются к поверхности барабана и автомобиль замедляется. На колодки приклеены или приклепаны фрикционные накладки. Чтобы колодки не выпали, установлены прижимные пружины.

Приятным моментом данной конструкции является то, что одна из колодок имеет свойство подклинивания (ее называют активной). Если привести пример, то представьте себе колесо автомобиля, хорошенько раскрутите его и попробуйте вставить рукой какой-нибудь предмет между колесом и аркой: с одной стороны предмет будет выталкиваться, а с другой – еще больше затягиваться в пространство между колесом и аркой, тем самым подклинивая колесо. Та же ситуация и с колодками.

Вторую колодку (пассивную) барабан отталкивает, и ее эффективность ниже первой – это, напротив, неприятный момент. Чтобы скомпенсировать разницу, фрикционная накладка пассивной колодки больше по размерам активной колодки.

Оборотная сторона подклинивания колодки в том, что тормозное усилие возрастает не пропорционально усилию на педали. Проще говоря, Вы давите на педаль тормоза и получаете совсем иное, намного большее замедление, чем ожидалось. С дисковыми тормозами такого нет.

Чтобы колодки вернулись на исходную после торможения, на них установлены возвратные пружины. Зачастую, если задний тормозной механизм барабанный, то те же колодки задействуются при затягивании стояночного тормоза («ручника»). На одной из колодок имеется дополнительный рычаг, к которому крепится трос, при перемещении которого колодки разводятся.

На современных автомобилях барабанный тормозной механизм саморегулируемый. То есть не нужно раз во сколько-то тысяч км или после ремонта лезть, как на ЗИЛ 130, под автомобиль, чтобы измерить зазор между фрикционными накладками и барабаном.

Однако даже на современных авто стояночный тормоз все же регулировать необходимо. Потому распорная стойка, благодаря которой разводятся колодки при затягивании ручника, имеет свойство удлиняться или укорачиваться за счет вращения гайки (ее тоже хорошо видно на фото). Еще одним из положительных аспектов барабанных тормозов является площадь рабочей поверхности фрикционных накладок – она в любом случае больше по сравнению с дисковыми тормозами.

Но из-за особенностей условий работы (см. выше) износ накладок неравномерен, а значит, и усилие также будет изменяться с износом. В свою очередь никто не мешает увеличить рабочую площадь накладок за счет увеличения не только диаметра барабана, но и его ширины, а это бесспорный плюс. Этим с умением пользуются конструкторы грузовиков, для которых важней затормозить 20 тонн в пределах приличия, нежели тонкая связь между ногой водителя и ускорением замедления автомобиля.

Более того, даже если на легковушке по кругу установлены дисковые тормоза, то с высокой долей вероятности тормозной механизм ручника реализован по барабанной схеме. Просто в диске делают проточку и создают свой небольшой барабан и помещают внутрь колодки.

Пару слов об уже отживших свое конструкциях барабанных тормозах. В поисках более простых и эффективных вариантов исполнения инженеры, чтобы решить проблему с колодкой, которая не подклинивается, пришли к выводу, что можно поставить два рабочих цилиндра с двух противоположных сторон тормозного щитка (как на ГАЗ 24 и множестве других машин с барабанными тормозами спереди и сзади). В таком случае обе колодки становились подклинивающими, но только при движении вперед.

Конструкторы АЗЛК применили барабанные механизмы с плавающими колодками. Плавающими потому, что опираются они не на оси, каждая на свою, а на шарнир, связывающий обе колодки. Поэтому когда поршни раздвигают их, они за счет усилий стабилизируются относительно барабана. А эффект подклинивания активной колодки снижается за счет передачи силы через шарнир на пассивную колодку.

Плюсы и минусы барабанов

Одним из главных достоинств барабанных механизмов называют его закрытость от окружающей среды – ни грязь, ни пыль внутрь не попадают. С этим трудно не согласиться, но с оговоркой – если речь идет о грязи снаружи. Все продукты износа колодок, что появляются в барабане внутри, просто так оттуда «выбраться» не могут. Вся прелесть закрытости барабаном видна на фотографиях подопытного.

Если в дисковых тормозах остатки фрикционных накладок просто выдуваются из механизма, то в барабанных почти все остается на месте. И еще. Кто в своей жизни эксплуатировал грузовики или древние автомобили с «барабанами» по кругу, должен помнить: если проехал глубокую лужу или брод, то после необходимо несколько раз нажать на тормоза, чтобы просушить их, иначе их попросту не будет. С дисками такого цирка нет.

Еще барабаны отлично перегреваются и их, в отличие от дисков, нельзя быстро охладить набегающим воздухом. Сам барабан при этом покоробить сложно (чего не скажешь о дисках), но эффективность торможения горячих барабанов снижается очень существенно.

С точки зрения динамики барабаны тоже проигрывают дискам, так как последние легче. Плюс максимальное тормозное усилие у барабанов сильно ограничено – чрезмерным давлением на колодки можно просто «порвать» барабан. Диски же можно сжимать намного сильнее.

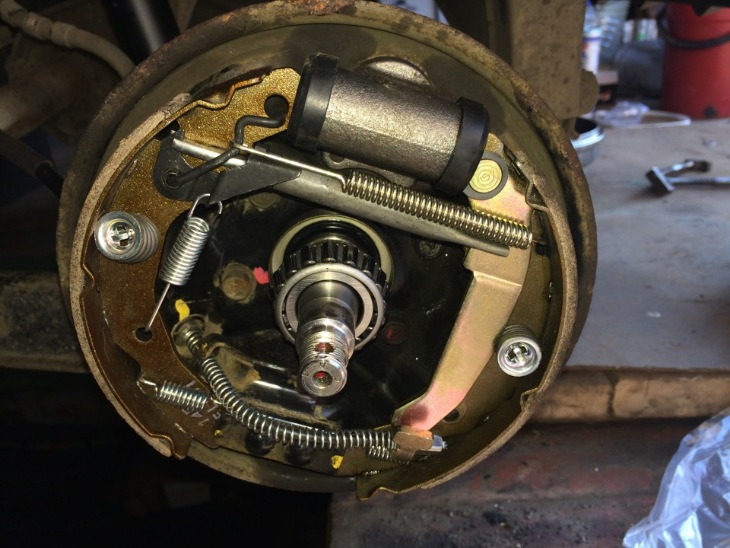

Пример ремонта заднего барабанного тормозного механизма

Тут все, в общем-то, довольно предсказуемо. Барабаны разбирают, как правило, для двух манипуляций: замены колодок или ремонта самого заклинившего механизма.

На этот раз к нам попал автомобиль с неработающим задним правым тормозным механизмом и отсутствием стояночного тормоза. Опытным взором мастера утечек тормозной жидкости найдено не было. Потому вероятность заклинившего рабочего тормозного цилиндра возросла до 99%. Решение было принято незамедлительно – разборка и более детальная диагностика.

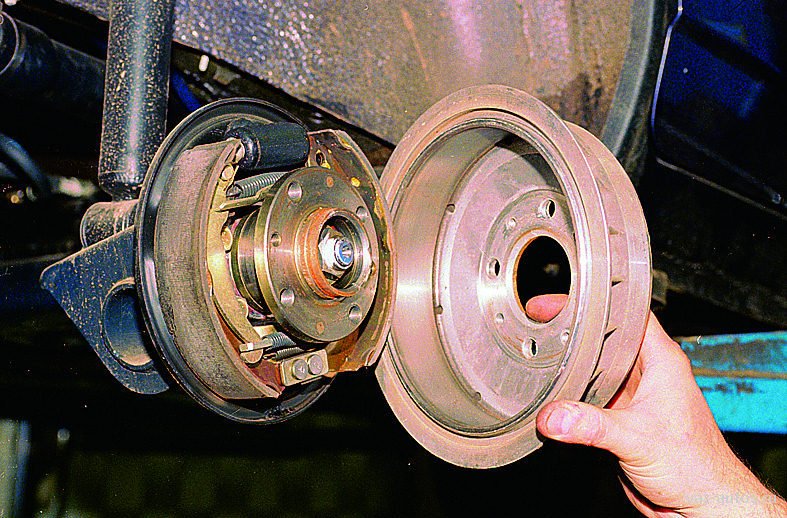

Отвернули гайки и сняли колесо. К счастью, барабан не прикипел и снялся довольно легко. Хозяину автомобиля стало легче, когда он узнал, что колодки менять еще рано. Но потом пошли плохие новости. Закисла распорка стояночного тормоза, следовательно, отрегулировать расположение колодок невозможно, а это причина отсутствующего ручника. Далее. Поршни в рабочем цилиндре заклинило, потому машина и не тормозила. Вердикт – замена рабочего цилиндра. Хозяин встретил трудности мужественно и благословил начинать незамедлительно.

Так как необходимо заменять рабочий цилиндр, пережимаем тормозной шланг, чтобы исключить вытекание всей тормозной жидкости из контура. Отвернули соединительную гайку и отсоединили тормозную трубку от рабочего цилиндра. При помощи узкогубцев сняли нижнюю пружину с тормозных колодок. Затем отсоединили трос стояночного тормоза от рычага тормозной колодки.

Все теми же узкогубцами прижали, провернули и сняли прижимные пружины обеих колодок. Пружины фиксируются на пальце: на каждой имеется небольшая опорная крышка с прорезью, а у пальца наружный конец расплющен. Соответственно, при установке пружину сжимают, конец пальца проходит через прорезь, а чтобы зафиксировать пружину, ее проворачивают. Но это будет потом, сейчас разборка.

После демонтажа прижимных пружин обе колодки можно снять с тормозного щитка и рабочего цилиндра. Что мы и делаем, немного раздвинув их для преодоления усилия верхней возвратной пружины. После выкрутили болты крепления и сняли рабочий тормозной цилиндр. Сняли с колодок распорку, тщательно ее очистили и разработали, чтобы можно было отрегулировать стояночный тормоз. Сняли затем и верхнюю возвратную пружину.

В процессе внимание на себя обратили бороздки на фрикционных накладках. Точно такие же были и на рабочей поверхности тормозного барабана, а такой износ неминуемо снижает эффективность торможения. Чтобы не рисковать здоровьем и благополучием хозяина авто, барабаны отправили на проточку. Колодки же менять пока рано – они выровняются.

На фотографиях хорошо виден зубчатый венец датчика частоты вращения заднего колеса. В последнее время автопроизводители зачастили вместо зубчатого венца устанавливать обычное кольцо с намагниченными секторами. Все хорошо, но порой грязь, пыль, продукты износа настолько набиваются на кольцо, что его магнетизма начинает не хватать, и система АБС выбивает ошибку «не вижу датчик». Лечится это тщательной очисткой такого кольца и сбросом ошибки. Но мы отвлеклись.

Устанавливаем на колодки распорную стойку – чистую, разработанную и смазанную. Подсоединяем к обеим колодкам верхнюю возвратную пружину. В первую очередь подсоединяем к рычагу на колодке трос стояночного тормоза, затем вешаем колодки на тормозной щиток. Устанавливаем новый рабочий тормозной цилиндр. Вкручиваем, но не затягиваем болты его крепления и не забываем про штуцер для прокачки.

Теперь монтируем колодки в прорези на поршнях тормозного цилиндра. Немного отцентрируем колодки относительно тормозного щитка и затягиваем окончательно болты крепления рабочего цилиндра.

После чего выполняем вроде бы несложную, но порой очень хлопотную операцию по установке прижимных пружин колодок. С внутренней стороны ставим палец. Затем, взявшись узкогубцами за крышку пружины, устанавливаем последнюю на колодку, сжимаем и проворачиваем для окончательной фиксации. На словах все выходит просто, на деле же требуется сноровка…Чтобы палец не выпал, его необходимо придерживать, одновременно с этим нужно держать колодку и прицельно устанавливать пружину. Часто или палец выпадает, или пружина, или все вместе.

Справившись с прижимными пружинами, проверяем всю сборку на надежность крепления и ставим нижнюю пружину тормозных колодок. К этому моменту нам как раз принесли отлично проточенные тормозные барабаны – ставим их на место. Остается отрегулировать.

Регулировка стояночного тормоза – предельно простая операция. При незатянутом ручнике нужно провернуть колесо и, пока оно вращается, через сервисное отверстие прокрутить регулировочную гайку на распорке до момента, когда колесо затормозится, потом отвернуть данную гайку на три–пять щелчков в обратную сторону. Каждый производитель дает свои назидания и цифры, потому перед регулировкой неплохо бы ознакомиться с техническими данными.

После регулировки не забываем поставить резиновую заглушку сервисного отверстия на тормозной щиток и прокачать задний правый тормозной механизм.

Внимательный читатель, возможно, заметил, насколько отличались правый и левый тормозные механизмы. Правый был в гораздо более плачевном состоянии. Можно все списать на китайский металл, но первопричина в том, что правая сторона – сторона обочины, там всегда больше луж и выбоин, и она в коррозионном плане нагружена больше. Потому закончим банальным, но неустаревающим советом: следите за техническим состоянием своего автомобиля и своевременно проводите ТО.

Опрос

А вы ремонтировали когда-нибудь барабанные тормоза?

ООО «НТЦ- БУЛАТ» — производитель тормозных барабанов для автомобилей ВАЗ и АЗЛК (Москвич). Читать подробнее…

Тормозной барабан – это деталь автомобиля, представляющая собой полый невысокий цилиндр, жестко прикрепленный к ступице колеса. При необходимости замедления вращения колеса в него упираются тормозные колодки. Такой барабан является центральным элементом тормозной системы многих легковых и грузовых автомобилей.

История появления тормозных барабанов

Первый тормозной барабан установил на свой автомобиль еще Готтлиб Даймлер в конце 1890-х годов. Изобретенная им тормозная система автомобиля состояла всего из трех элементов:

- металлического тормозного барабана, жестко крепящегося к колесу;

- гибкой ленты, которую обматывали вокруг него;

- рычага, который натягивал ленту и замедлял вращение колеса.

Однако к началу ХХ века скорости некоторых автомобилей достигали уже 100 км/ч, и такой тормоз не мог решать поставленных задач. Вторую жизнь в тормозную систему вдохнул Луи Рено. В 1902 году он представил тормозной барабан, вращение которого замедлялось не лентой, а чугунной колодкой, установленной в полости цилиндра. Позже на такие колодки стали делать износостойкие накладки из материала на основе асбеста. Это была настоящая революция. В таком виде барабанный тормоз просуществовал до 40-х годов ХХ века.

Именно в 40-е годы барабанный тормоз приобрел современные черты. Появились механизмы с двумя раздельными гидроцилиндрами, двумя ведущими колодками и системой вакуумных усилителей. Изменился облик и самого барабана.

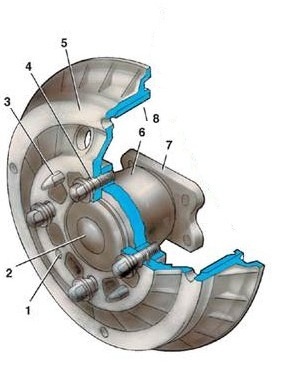

Устройство современного тормозного барабана

Современный тормозной барабан представляет из себя литой металлический элемент, напоминающий полый цилиндр небольшой высоты без дна. На его поверхности выделяются отдельные функциональные элементы:

2. Защитный колпачок. Обеспечивает герметичность внутренних элементов системы.

3. Фиксатор стоек тормозных колодок. Колодки держатся на продольных стойках, которые удерживаются на барабане.

4. Болты крепления колеса. Как правило, их четыре, но может быть и больше.

5. Внешняя рабочая поверхность барабана, прилегающая к колесу.

6. Ступица (для барабанов с интегрированной ступицей, см. типизацию ниже).

7. Цапфа ступицы колеса. Часть вала, на которой расположен подшипник.

8. Внутренняя рабочая поверхность барабана, к которой прилегают колодки. У барабанов стояночного тормоза эта рабочая поверхность располагается снаружи (см. типизацию).

Подробнее про задние тормозные барабаны

Задние тормозные барабаны грузовых автомобилей, как правило, существенно крупнее передних. Масса таких деталей может достигать 70 кг, а диаметр – 450 мм.

У легковых автомобилей такой разницы не наблюдается. Производители либо устанавливают на переднюю и заднюю ось универсальные тормозные барабаны одинакового размера (как правило, около 200 мм в диаметре), либо на передней оси размещают дисковые тормоза, а на задней – барабанные. Выбор именно барабанного типа тормозов для задней оси объясняется тем, что такая система лучше защищена от потоков грязи, бьющихся из-под передних колес.

При использовании материала ссылка на сайт www.ntc-bulat.ru обязательна!

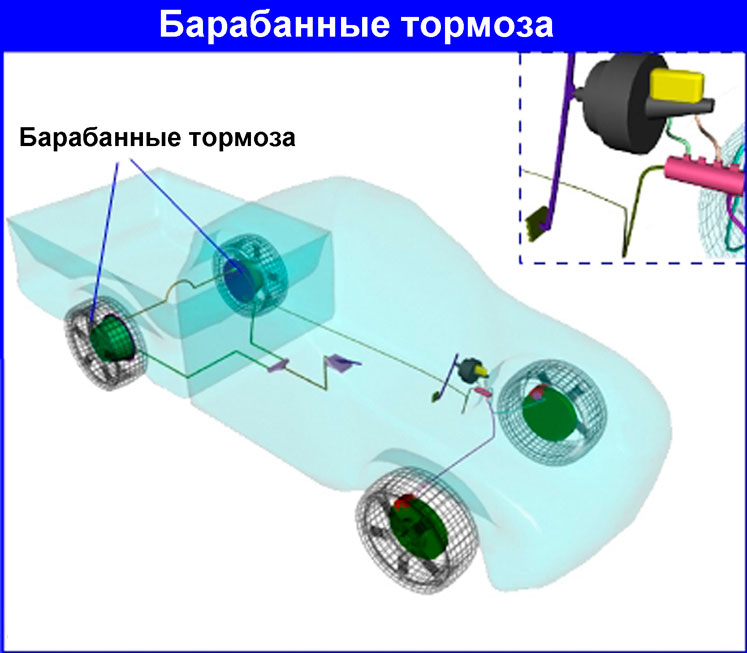

Сложно представить автомобиль без тормозной системы. Не так давно, наиболее используемыми считались барабанные тормоза. Рассмотрим устройство механизма, принцип работы, а также наиболее часто встречающиеся неисправности. Изучим некоторые советы по эксплуатации, как правильно следить и не допускать износа и выхода из строя детали. На барабанный тормоз Volkswagen Polo Sedan нанесен медный аэрозоль с целью устранить скрип. Устройство и принцип работы барабанных тормозов В современном автостроении, «барабаны» уже не столь популярны, как еще двадцать лет назад, им на смену приходят более современные и надежные дисковые. Однако, среди бюджетного класса автомобилей, все еще встречается такое устройство тормозной системы, как «барабаны». Как правило, их устанавливают сзади, а дисковые спереди. Популярность у производителей такие системы получили за дешевизну в производстве, а также возможность легко интегрировать ручной тормоз. Слева дисковый, справа барабанный тормоз Однако, что касается обслуживания, то барабанные системы достаточно сложные, ведь здесь гораздо больше деталей и компонентов, чем у тех же дисковых, хотя принцип работы у обоих идентичен. Барабанный тормозной механизм состоит из вращающейся части (самого барабана), а также неподвижного механизма, вроде тормозных колодок и щита. Итак, подробное устройство механизма, из чего оно состоит: • Непосредственно самого барабана, устанавливаемого на ступицу колес. • Тормозных колодок, на которые дополнительно устанавливаются фрикционные накладки. • Тормозного цилиндра со штуцерами, манжетами, поршнями. • Специальных стягивающих пружин (для колодок). • Тормозного щита (в зависимости от модификации, может устанавливаться как на ступицу, так и непосредственно на балку). • Различных опор (с регулятором) и стоек для колодок. • Системы стояночного тормоза (трос, рычаг). Устройство барабанного тормоза В некоторых моделях, применяется для надежности при эксплуатации два рабочих цилиндра. По сути, глобальной разницы между тормозными системами в принципе работы нет, однако есть свои тонкости, учитывая наличие в барабане дополнительных деталей. Уже выяснили, что основными деталями являются колодки, а также цилиндры, где один, а где и два, не в этом суть. Принцип работы заключается в следующем. При нажатии на тормоз, жидкость в цилиндрах сжимается и поршень «заставляет» колодки прижиматься к барабану. И происходит так, что колодки прижимаясь, словно заклиниваются. Но, с учетом этого, колодкам же нужно как-то отодвигаться, поэтому и стали использовать возвратные пружины. Использование регуляторов обусловлено тем, что необходимо постоянно поддерживать оптимальное расстояние до барабана от колодок. К примеру, если колодки износились, поршень потребует больше жидкости, чтобы преодолеть расстояние, отчего педаль станет уходить глубже (в пол). Поэтому, даже при износе колодок, регулятор не позволяет им «отойти» слишком далеко. Ныне почти повсеместно стали использовать автоматический регулятор. При каждой остановке машины, колодки, как и требуется, максимально прижаты к барабану. При обратном действии, когда давления на педаль нет, регулятор для увеличения зазора смещается на один «зуб». В принципе, регулятор чем-то похож на простой болт с резьбой. Хотя бывают конструкции еще проще, в виде простой пружины или скобы, связанной с возвратными пружинами. Что касается работы ручного тормоза, то здесь также ничего сложного нет. Рычаг ручного тормоза, который связан с колодками при помощи стяжной планки, приводится в действие с помощью натянутого троса. То есть сам «ручник» поднимается, натягивается трос, которые тянет рычаг, последний в свою очередь воздействует на распорную планку, которая и раздвигает и сдвигает колодки в обратном направлении. На какие автомобили устанавливают барабанные тормоза? Представленные системы тормозов почти повсеместно используются в классе А, так как вес автомобилей небольшой, поэтому и сверх эффективные системы торможения, здесь без надобности. Также используются барабаны в большинстве моделей бюджетного класса В — это KIA RIO 4, Hyundai Solaris в средних комплектациях, отечественные Lada Granta, Kalina, Priora, Largus, семейство ВАЗ 2107-15, Vesta, Xray, Renault Kaptur, Duster, Clio, Logan, Sandero, Nissan Almera, Skoda Fabia, Volkswagen Polo Sedan, Chevrolet Aveo, Lacceti, Cobalt, Geely MK, Opel Corsa, Daewoo Nexia, Lanos. Барабан Лада Приора Среди А сегмента — Daewoo Matiz, Smart, Citroen C1, Lifan Smile, Chevrolet Spark, Peugeot 107, KIA Picanto. Задний барабан Дэу Матиз Среди внедорожников — UAZ Patriot, Lada Niva, Nissan Terrano, Navara, Mitsubishi L200, Volkswagen Amarok, Great Wall Wingle. Тормозной барабан Фольксваген Амарок Плюсы, минусы, а также отличия барабанных тормозов Минусы можно подсчитать исходя из того, что барабанные тормоза заметно хуже тормозят, а причин этому и соответственно минусов, несколько: • Слабый контакт. Даже если используется два поршня, у колодок огромная площадь соприкосновения, и они просто не в состоянии удержать равномерно колодки, виду этого и нестабильность контакта. • Нагрузки. Как бы глупо сейчас не прозвучало, но сильное давление в цилиндрах, способно «порвать» барабан. Дело в том, что колодки работают, как бы наружу, то есть вполне вероятно, что при большом усилие барабан может «порваться». • Плохое сцепление. Учитывая, что корпус барабана закрытый, а значит и продукты износа с фрикционных накладок, остаются внутри. Попадая на поверхности трущихся деталей, значительно ухудшает сцепление. • Перегрев. Вспомним, что барабан закрытый и соответственно никакого обдува нет. При экстренных торможениях, температура достигает 650 градусов. Виду этого, барабан расширяется, и тормоз приходится вдавливать «в пол». • Прикипают, примерзают колодки. Не редко, что после длительного взведенного «ручника» или агрессивного использования тормозов перед остановкой (фрикционные накладки сильно нагреваются), колодки могут прилипнуть. Прилипают они, как уже ясно к той части барабана, об которую и трутся. Похожая проблема встречается зимой, когда примерзает «ручник». Проехав колесами по луже, снегу, влага попадет на колодки. И если затянуть «ручник», колодки просто примерзнут, учитывая минусовую температуру. Наледь на барабане Сорвать заклинившее колесо в таком случае сложно, придется «поддомкрачивать, снимать колесо и отверткой либо монтировкой сдвигать колодки. В некоторых случаях, достаточно полить барабан теплой водой (подойдет зимой). Также можно попробовать «раскачать» машину вперед-назад, главное не переусердствуйте, чтобы не «спалить» сцепление. Кстати, дисковые тормоза от подобной проблемы избавлены. Даже несмотря на столь откровенные недостатки, у барабанов все же есть определенные преимущества: • Большое тормозной усилие, конечно, данный пункт выглядит несколько противоречиво, с учетом высказываний о слабом контакте, но все равно определенные плюсы есть. К примеру, если увеличить не только диаметр барабана, но и его ширину, то значительно удастся повысить общую плоскость соприкосновения с колодками. • Износостойкость. Да, учитывая меньшее сцепление, в следствие меньший износ. Именно поэтому, колодки на барабанах «ходят» зачастую не менее 70 000 км. Где-то даже больше, вплоть до 150 000 км, естественно все зависит от условий эксплуатации. • Защита от грязи. Пыль, влага, грязь снаружи сюда попросту не проникает (исключение только у тех систем, где сделаны «ребра проветривания). Исходя из вышеперечисленного, можно сказать, что отличия только в конструкции (есть ли обдув), размерах и форме колодок, а также в принципе разницы конфигураций и способов крепления. В остальном же основная задача у них идентичная. Неисправности Можно выделить порядка семи основных проблем, с которыми приходится рано или поздно столкнуться каждому автовладельцу. Итак: 1. Износ колодок, барабана. Особенно опасна ситуация, когда износ происходит одновременно, не редко в таких случаях, колесо попросту блокировалось. Кстати, если износ стенок барабана не большой, достаточно сточить выступающие бортики и отрегулировать систему натяжения колодок. Изношенный колодки барабана Volkswagen Passat 1996 Что касается колодок, то их менять следует в таком случае: — если фрикцион нанесен с помощью клея, то допустимый износ — 1,6 мм; — если фрикцион держится на заклепках, допустимый износ — 0,8 мм. 2. Перекосы колодок, кстати, не редко становятся причиной быстрого износа внутренних стенок барабана, неравномерного стирания, отчего приходится приобретать новую деталь. 3. Поломка стоек, пружин, распорных планок. Схема 4. Обрыв троса или облом рычага «ручника». Пружина барабана. Фото — drive2.ru 5. Отсоединения фрикционных накладок. 6. Повреждение цилиндра, манжета, трубопровода. В итоге, разгерметизация, утечка тормозной жидкости. При частичной разгерметизации, возможно, «завоздушивание» системы и ухудшение работоспособности. При полной утечке жидкости, отказ тормозов. 7. Опасна коррозия пружин, так как они могут «зависнуть» и не работать, как следует. Советы по эксплуатации Как таковых правил эксплуатации для барабанных тормозов нет. Но, важно периодически просматривать этот узел на целостность и наличие повреждений, износа. Итак: • Проверяйте минимум каждые 20 000 км состояние колодок. • Аналогично стоит проводить проверку состояния пружин, распорок, стоек, рычагов. • Не забывайте следить за объемом тормозной жидкости. • Также обращайте внимание на наличие подтеков вокруг цилиндров, возможно, порван манжет или трубопровод. Хотелось бы привести некоторые советы по «прикатке», только установленных колодок. Итак: • Выберете местность, где можно спокойно разгонятся и резко тормозить без опасности, для других водителей. • Сделайте десять циклов: разгон до 60-70 км/час, резкое торможение до 10 км/час. Главное это делать без остановок, сбросили скорость до 10, сразу же набирайте 60-70. • После этого дайте тормозам «отдохнуть», преодолейте 5 км. в спокойном режиме, без необходимости нажатия тормоза. Запомните, ни в коем случае не останавливайтесь после проведенных 10 циклов. В противном случае, на стенках барабана останутся частицы прогретого фрикциона. Тем самым нарушится площадь соприкосновения и сцепление. Заключение В заключении хотелось бы сделать акцент на том, как важно делать регламентные или даже периодические «осмотры» этого узла, который без преувеличения влияет на безопасность вождения. Изношенные детали могут привести к серьезным последствиям и дорогостоящему ремонту.

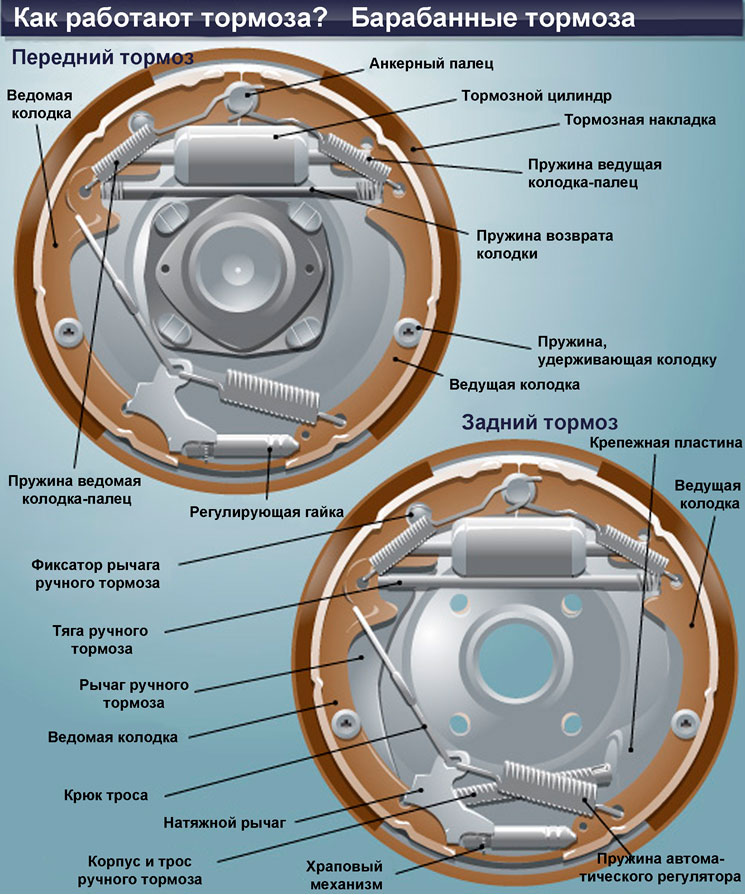

Барабанные тормоза работают по тому же принципу, что и дисковые: Тормозная колодка давит на вращающуюся поверхность. Только в такой конструкции эта поверхность называется барабан.

В большинстве автомобилей барабанные тормоза установлены на задних колесах, а дисковые — на передних. Конструкция барабанных тормозов включает большее число деталей по сравнению с дисковыми, поэтому их сложнее обслуживать. Однако они дешевле в производстве и проще интегрируются с ручным тормозом.

В этой статье мы расскажем о том, как работают барабанные тормоза, как их обслуживать и рассмотрим установку механизма ручного тормоза.

Давайте начнем с основ.

Барабанный тормоз

Барабанный тормоз выглядит, как сложная конструкция, но все обстоит гораздо проще, если рассмотреть подробнее. Предлагаем разобрать тормоз и посмотреть, как он устроен.

Как и в дисковом тормозе, в барабанном имеется две колодки и поршень. Но в барабанном тормозе также установлен тормозной регулятор, механизм ручного тормоза и множество пружин.

При нажатии на педаль тормоза, поршень прижимает колодки к барабану. Все достаточно просто, но для чего нужны все эти пружины?

На самом деле, ситуация обстоит немного сложнее. Многие барабанные тормоза являются самосрабатывающими. Тормозные колодки контактируют с барабаном, при этом происходит своего рода заклинивающее действие, в результате чего колодки сильнее прижимаются к барабану.

Дополнительное тормозное усилие, которое обеспечивает такое заклинивание, позволяет использование поршня меньшего размера по сравнению с дисковыми тормозами. Однако, в связи с заклиниванием, тормозные колодки должны отодвигаться от барабана после окончания торможения. Для этого используются пружины. Другие пружины удерживают колодки в необходимом положении и возвращает тормозной регулятор на место после его срабатывания.

Тормозной регулятор

Для корректной работы барабанного тормоза, колодки должны располагаться близко к барабану, но не соприкасаться с ним. Если они будут отодвинуты на слишком большое расстояние (например, при износе колодок), поршню потребуется больше жидкости для преодоления такого расстояния, и педаль тормоза «уйдет в пол» при нажатии. По этой причине в большинстве барабанных тормозов используется автоматический регулятор.

Давайте рассмотрим устройство механизма регулятора. Регулятор также является самосрабатывающим.

При износе колодки, между ней и барабаном образуется большее пространство. При каждой остановке автомобиля колодки максимально прижимаются к барабану. При увеличении зазора рычаг регулятора смещает шестерню на один зуб. Регулятор, как и болт, имеет резьбу. При повороте он выкручивается, сокращая зазор. При дальнейшем износе колодки, регулятор выкручивается еще, обеспечивая близкое расположение колодок относительно барабана.

В некоторых автомобилях регулятор срабатывает при использовании ручного тормоза. Но регулировка такого механизма может сбиться при длительном неиспользовании ручного тормоза. При наличии такой системы, ставить автомобиль на ручной тормоз не реже одного раза в неделю.

Ручной тормоз

Ручной тормоз, помимо основной тормозной системы, может активироваться и другими средствами. Конструкция барабанного тормоза позволяет использовать простой механизм привода троса.

При использовании ручного тормоза, трос тянет рычаг, который прижимает колодки.

Обслуживание

По большей части, обслуживание барабанных тормозов заключается в замене тормозных колодок. В некоторых барабанных тормозах сбоку имеется сервисное отверстие, которое позволяет определить износ колодки. Тормозные колодки необходимо менять, когда толщина фрикционного материала на заклепках составляет 0,8 мм. Если фрикционный материал нанесен на опорный щит (без заклепок), то колодки необходимо менять, когда толщина фрикционного материала составляет 1,6 мм.

Также как и на дисковых тормозах, изношенные колодки могут оставлять на барабанах канавки. При продолжительном использовании изношенных колодок, заклепки могут повредить барабан. Барабаны с глубокими канавками можно переточить. Если для дисковых тормозов смотрится минимальная допустимая толщина, то для барабанных — максимальный допустимый диаметр. Поверхность контакта в барабанных тормозах расположена внутри барабана. При снятии материала, диаметр увеличивается.

Конструкция барабанного тормоза

Теперь обобщим информацию. На рисунке представлена конструкция барабанного тормоза.

11.08.2020

Тормозной барабан

Что такое тормозной барабан?

Барабан тормозной — элемент тормозной системы колесных транспортных средств; полый металлический цилиндр, к внутренней или наружной поверхности которого во время торможения прижимаются тормозные колодки.

Тормозной барабан является составной частью колесного тормозного механизма либо частью стояночного тормоза грузовых ТС, установленного на карданном валу.

В первом случае барабан жестко зафиксирован на ступице колеса, вращаясь вместе с ней, а тормозные колодки располагаются внутри барабана и во время движения транспортного средства остаются неподвижными. Во втором случае барабан монтируется на карданном валу, а колодки располагаются снаружи.

.

Принцип работы барабанного тормозного механизма прост. При торможении транспортного средства тормозные колодки своими фрикционными накладками прижимаются к внутренней поверхности барабана. Между накладками и барабаном возникают силы трения, за счет чего происходит преобразование кинетической энергии транспортного средства в тепловую энергию — в нагрев барабана и фрикционных накладок колодок. За счет потери кинетической энергии транспортное средство снижает скорость или полностью останавливается. В случае, если тормоза приведены в действие во время остановки или стоянки транспортного средства, колодки блокируют барабаны и предотвращают проворачивание колес или карданного вала — так обеспечивается надежное торможение ТС на спусках, под действием различных нагрузок и т.д.

Тормозные системы с барабанными колесными механизмами устанавливаются на автомобили уже более века, однако они все еще остаются актуальными, используются на многих легковых и на большинстве грузовых автомобилях. Это обусловлено простотой конструкции барабанных тормозов, их надежностью и эффективностью в сочетании с невысокой ценой. Однако со временем барабаны изнашиваются и требуют замены, но прежде, чем покупать новые детали, нужно подробнее разобраться в их конструкции, существующих типах и особенностях. Примечание: наша компания реализует оптом тормозные барабаны, купить их можно в соответствующем разделе каталога

Типы, конструкция и особенности тормозных барабанов

Конструктивно все тормозные барабаны принципиально одинаковы: это металлический цилиндр с фланцем, внутренняя или наружная (в зависимости от назначения) поверхность которого обработана с высокой степенью чистоты для плотного прилегания тормозных колодок. На наружной поверхности барабана могут быть выполнены ребра жесткости, повышающие надежность всей конструкции.

Фланец барабана может выполняться в виде сплошного кольца, отдельных выступов с отверстиями или диска с центральным отверстием под ступицу колеса. Во фланце предусмотрено несколько отверстий:

- Монтажные — гладкие отверстия большого диаметра, через них пропускаются болты или шпильки, фиксирующие колесо и сам барабан на ступице колеса. Число таких отверстий может быть от 4 до 12 в зависимости от размера барабана, размеров и массы колес

- Демонтажные — два резьбовых отверстия малого диаметра, в которые вворачиваются болты для съема барабана со ступицы колеса (в случае, если барабан не снимается усилием рук)

- Дополнительные крепежные — два или более гладких раззенкованных отверстия малого диаметра под винты или специальные фиксаторы, удерживающие барабан на ступице колеса.

Однако барабаны могут иметь ряд конструктивных отличий и иметь различное назначение и применимость.

По конструкции и способу изготовления тормозные барабаны можно разделить на две группы:

- Цельнолитые

- Составные

Цельнолитые барабаны изготавливаются методом центробежного литья с последующей механической обработкой фланца и поверхности трения с колодками. Обычно такие барабаны изготавливаются из серого чугуна.

Составные тормозные барабаны состоят из двух частей — литого чугунного цилиндра и точеного либо литого стального фланца. Такая конструкция обладает высокой прочностью и позволяет выполнять ремонт барабана по мере его износа или в случае повреждений. Однако составные барабаны более дорогие и сегодня используются значительно реже литых.

При необходимости барабаны всех типов после изготовления подвергаются балансировке с помощью выточки металла или установки специальных грузиков.

Также тормозные барабаны могут иметь различную конструкцию и способ монтажа:

- Барабаны с фланцами

- Барабаны с интегрированной ступицей

Барабаны первого типа — это классическая конструкция, такой барабан монтируется на ступицу колеса, которая является самостоятельной деталью. Барабаны второго типа имеют интегрированную ступицу колеса, вся эта конструкция монтируется на ось автомобиля, в нее устанавливается ступичный подшипник и навешивается колесо. Барабаны со ступицей используются значительно реже обычных барабанов с фланцами, так как они более сложны в производстве и дают меньше возможностей для ремонта. Наиболее часто барабаны со ступицей имеют составную конструкцию.

По назначению тормозные барабаны бывают двух типов:

- Для колесных тормозных механизмов

- Для стояночной тормозной системы грузовых автомобилей

Барабаны первого типа монтируются на ступицы колес, они участвуют в работе основной (рабочей) и стояночной тормозных систем. Барабаны второго типа монтируются на карданный вал (со стороны коробки передач), они участвуют в работе стояночной тормозной системы, однако в экстренных ситуациях могут выступать и элементами запасной тормозной системы для совершения экстренной остановки транспортного средства.

По применимости тормозные барабаны бывают трех типов:

- Для тормозных механизмов колес задней оси

- Для тормозных механизмов колес передней оси

- Универсальные (могут использоваться на колесах всех осей транспортного средства)

Как правило, передние и задние тормозные барабаны грузовых автомобилей отличаются размерами и массой: на задние колеса устанавливаются более широкие барабаны, на передние — более компактные. На многих двухосных коммерческих грузовиках и легковых автомобилях передние и задние колеса оснащаются одинаковыми тормозными барабанами. А сегодня легковые переднеприводные автомобили все чаще имеют барабанные тормоза только на задней оси, на передних колесах работают более легкие и эффективные дисковые тормоза.

Барабаны в зависимости от назначения и конструкции могут иметь диаметр от 200 (у легковых авто) до 450 мм и более (у грузовых авто), а массу до 70 кг и более.

Вопросы выбора и замены тормозных барабанов

Тормозные барабаны в процессе эксплуатации подвергаются значительным механическим и температурным нагрузкам, что приводит к их износу и повреждениями. Основная проблема барабанов — износ их рабочей поверхности. Износ может быть равномерным и неравномерным, в первом случае просто увеличивается внутренний диаметр барабана и колодкам приходится преодолевать больший путь до контакта с поверхностью трения, а во втором случае на поверхности трения образуются борозды, неровности и т.д. Также внутренняя поверхность барабана может приобретать овальность, что ухудшает эффективность торможения. Во всех этих случаях барабаны подвергаются расточке или замене.

При расточке барабана используется ряд установленных производителем транспортного средства ремонтных размеров, которые обычно идут с шагом 1 мм и с допуском 0,25 мм. При достижении максимального ремонтного размера тормозной барабан необходимо заменить, так как его стенки становятся слишком тонкими, и вся конструкция теряет прочность — такую деталь опасно эксплуатировать.

Менять барабан нужно и в тех случаях, когда на нем образуются слишком глубокие борозды, значительные задиры и, особенно, трещины и сколы. Для своевременного выявления этих дефектов необходимо регулярно (при каждом регламентном ТО в соответствии с рекомендациями производителя автомобиля) осматривать барабаны через смотровые окна в тормозном щите колеса.

Для замены необходимо выбирать барабан установленного производителем транспортного средства типа и каталожного номера. Деталь другого размера и с иным расположением отверстий на фланце либо вовсе нельзя установить, либо после монтажа вся тормозная система будет работать некорректно. Для легковых автомобилей с задними барабанными тормозами рекомендуется менять сразу оба барабана, для этого детали продаются в комплекте (парами). Производить замену тормозного барабана нужно в соответствии с инструкцией по ТО и ремонту транспортного средства, при установке нового барабана требуется выполнить все необходимые регулировки тормозных механизмов. При соблюдении всех рекомендаций установка тормозного барабана будет выполнена быстро, а работа тормозов будет надежной в любых условиях.