Выпиливание машинки из фанеры отличный досуг не только для подростков, но и для взрослых. У родителя появляется возможность впечатлить ребенка и создать для него собственный автомобильный парк. Ниже будут представлены десять чертежей машинок, детали, которой можно выпилить из фанеры и собрать конструкцию из них самостоятельно либо же сделать это вместе с ребенком.

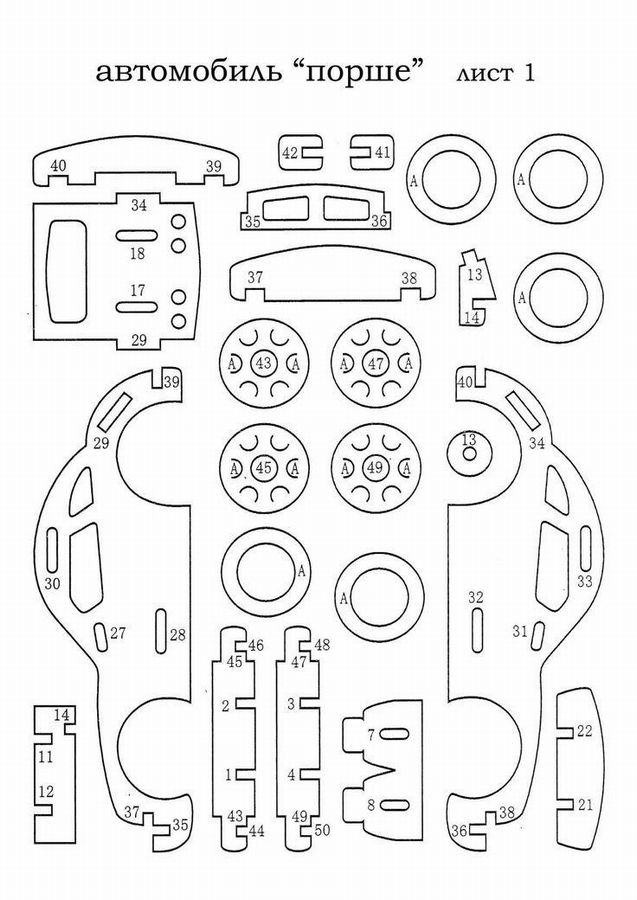

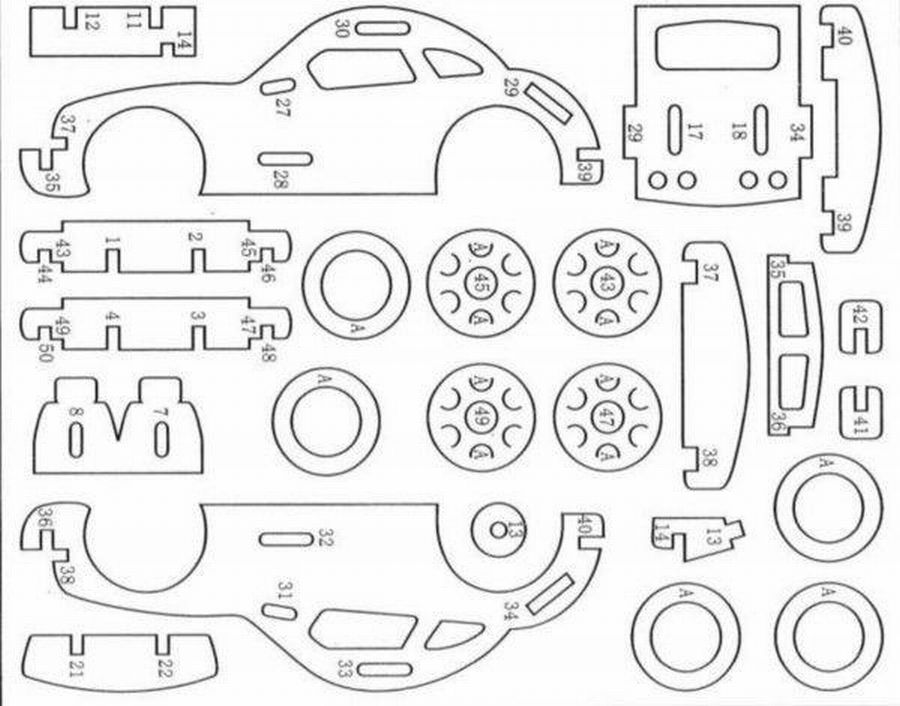

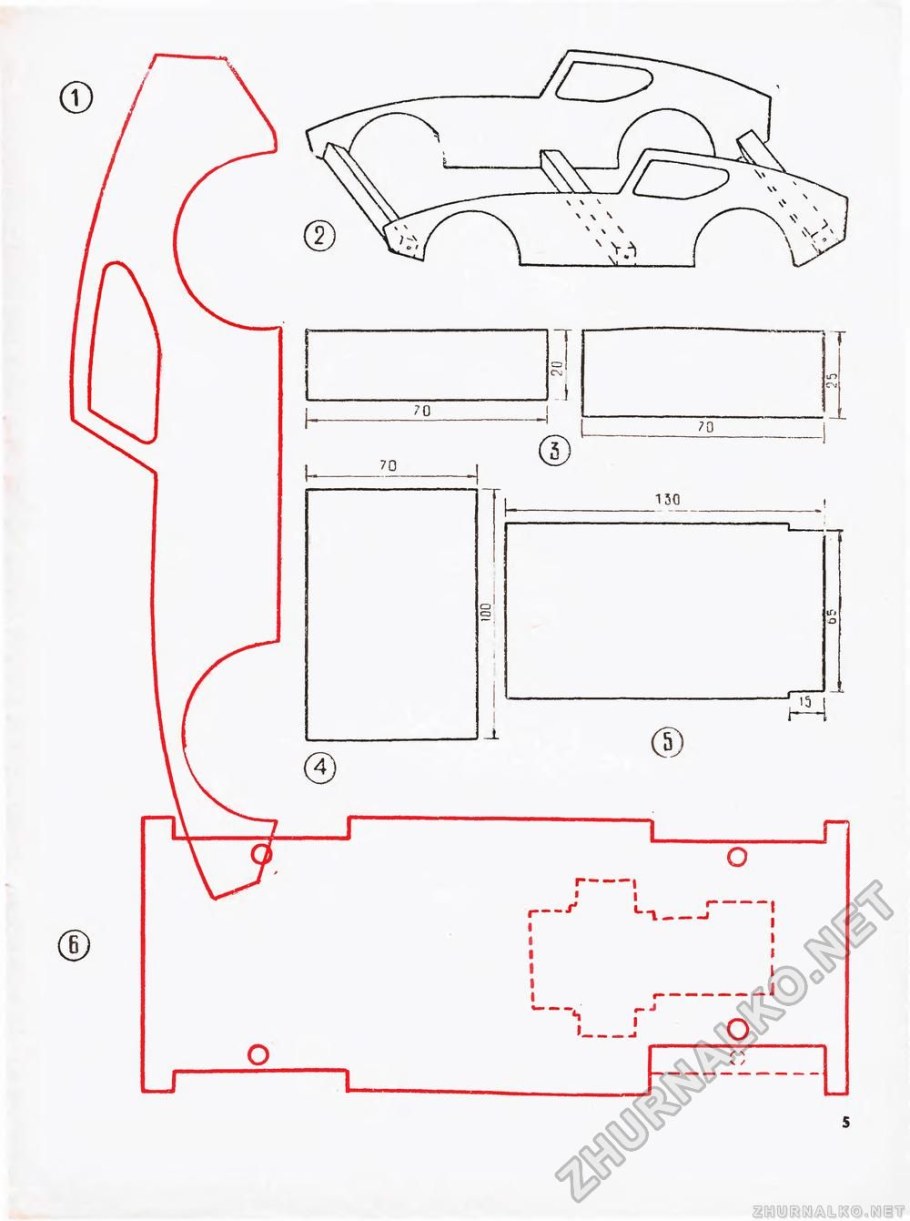

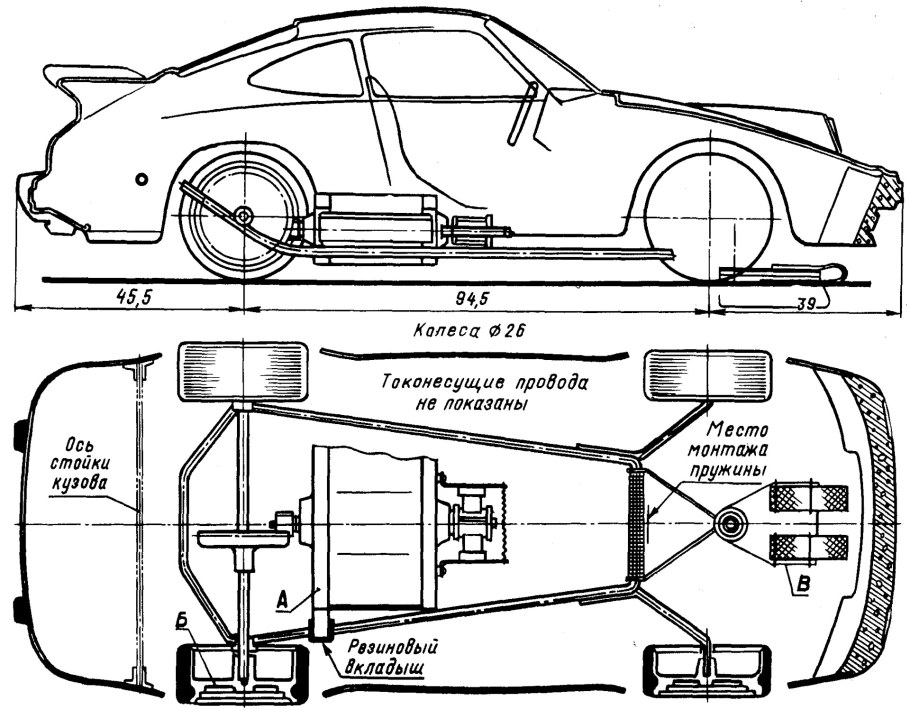

Чертеж машинки для изготовления из фанеры. Данная модель машины называется Порше. Идеально подойдет, чтобы перенести макет на фанеру и выпилить детали при помощи лобзика.

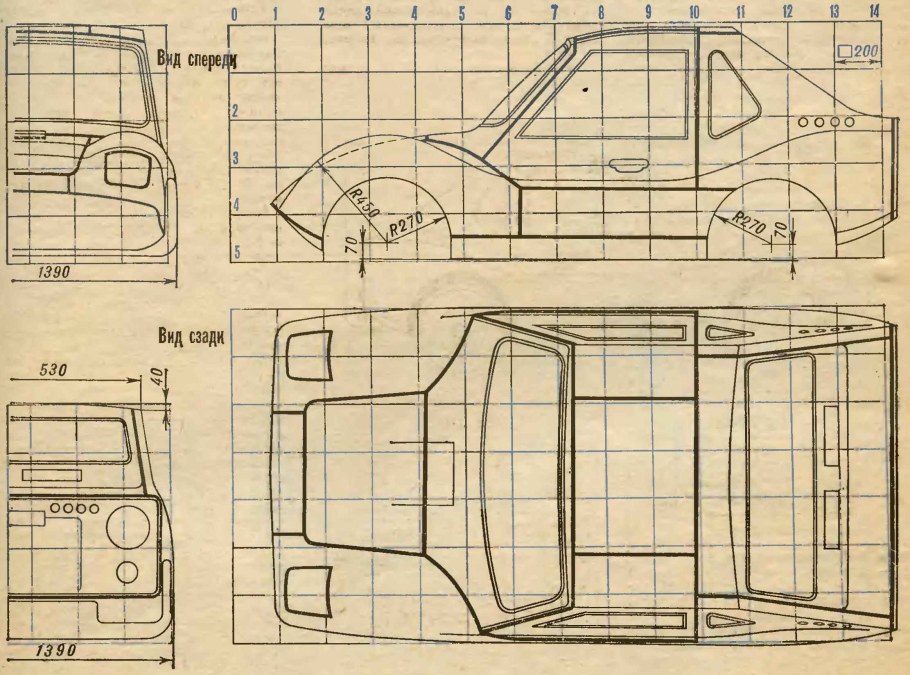

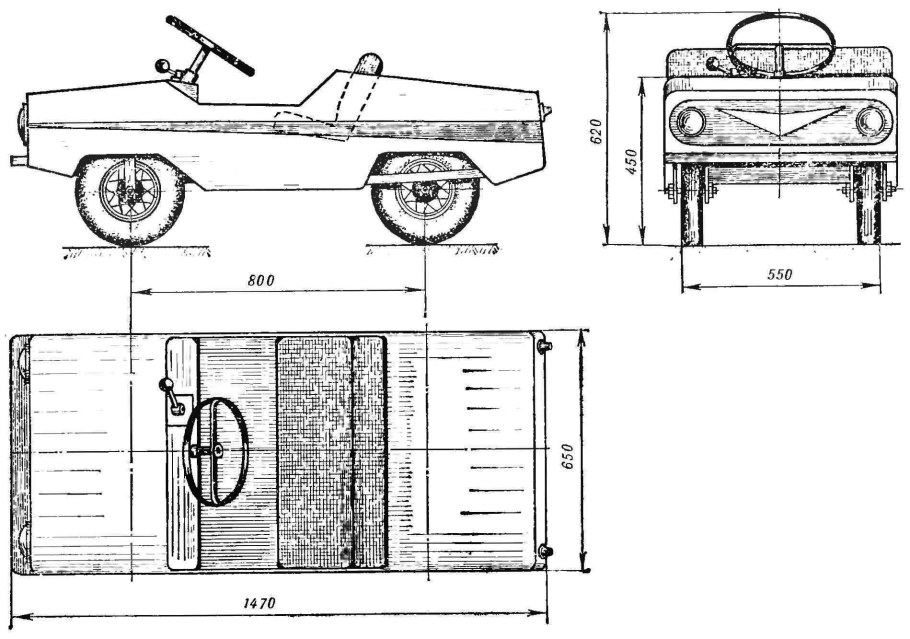

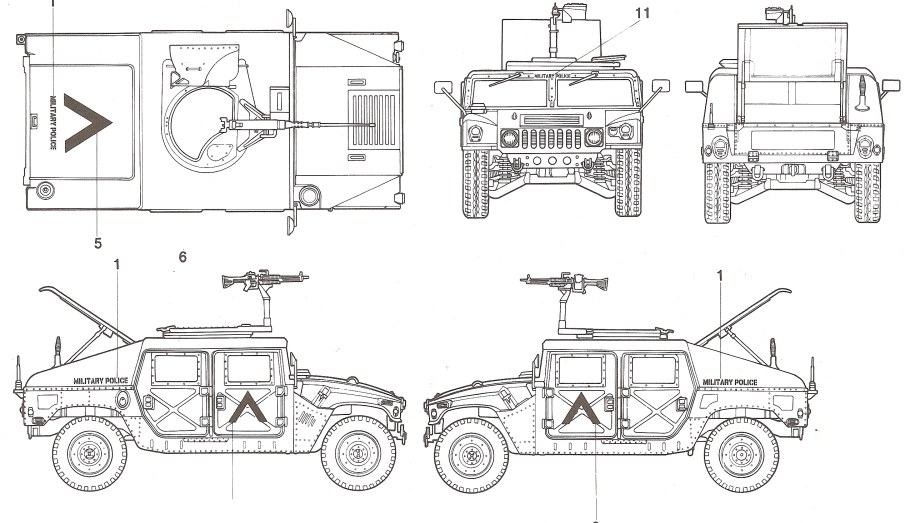

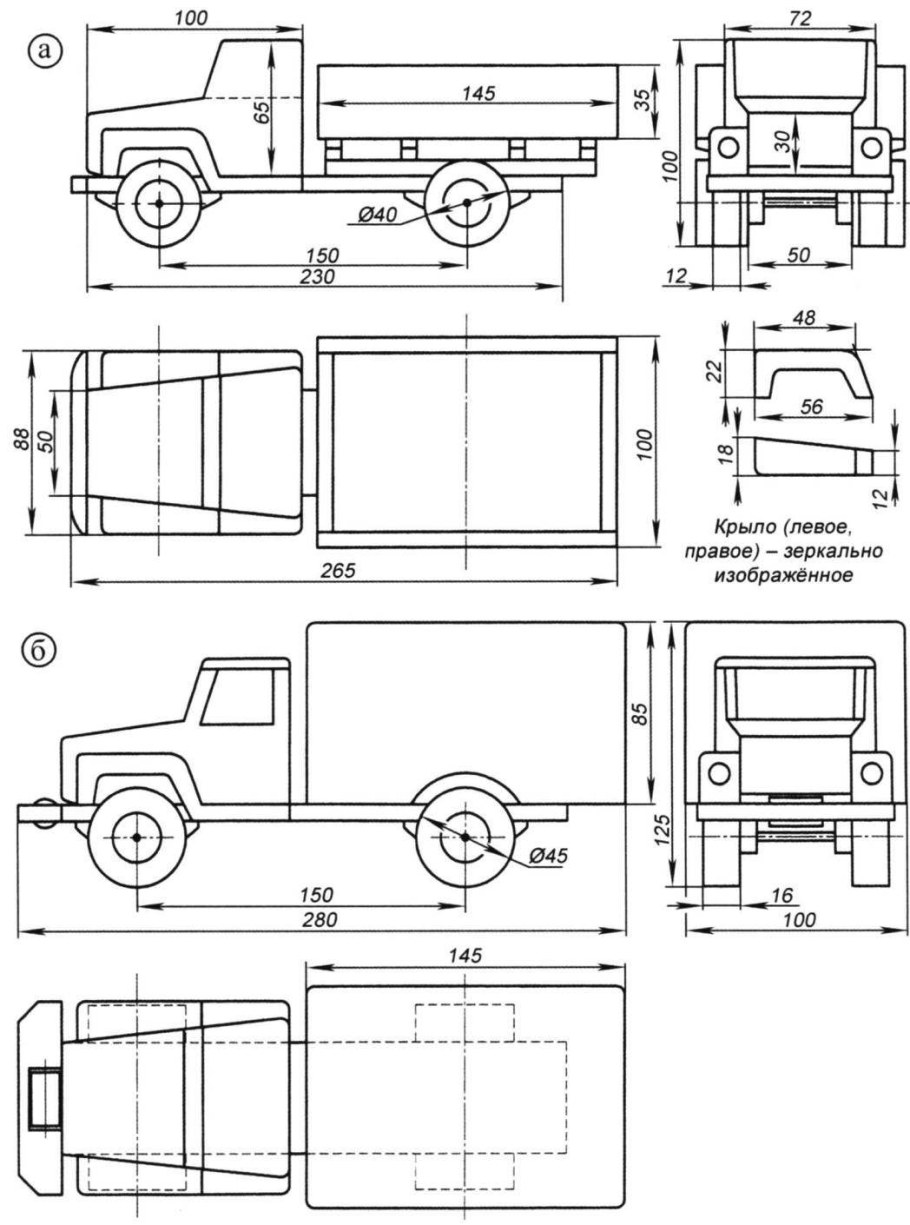

Чертеж машинки для изготовления из фанеры. Данная модель игрушки имеет название Джип. После сборки у вас получится небольшая модель игровой машинки.

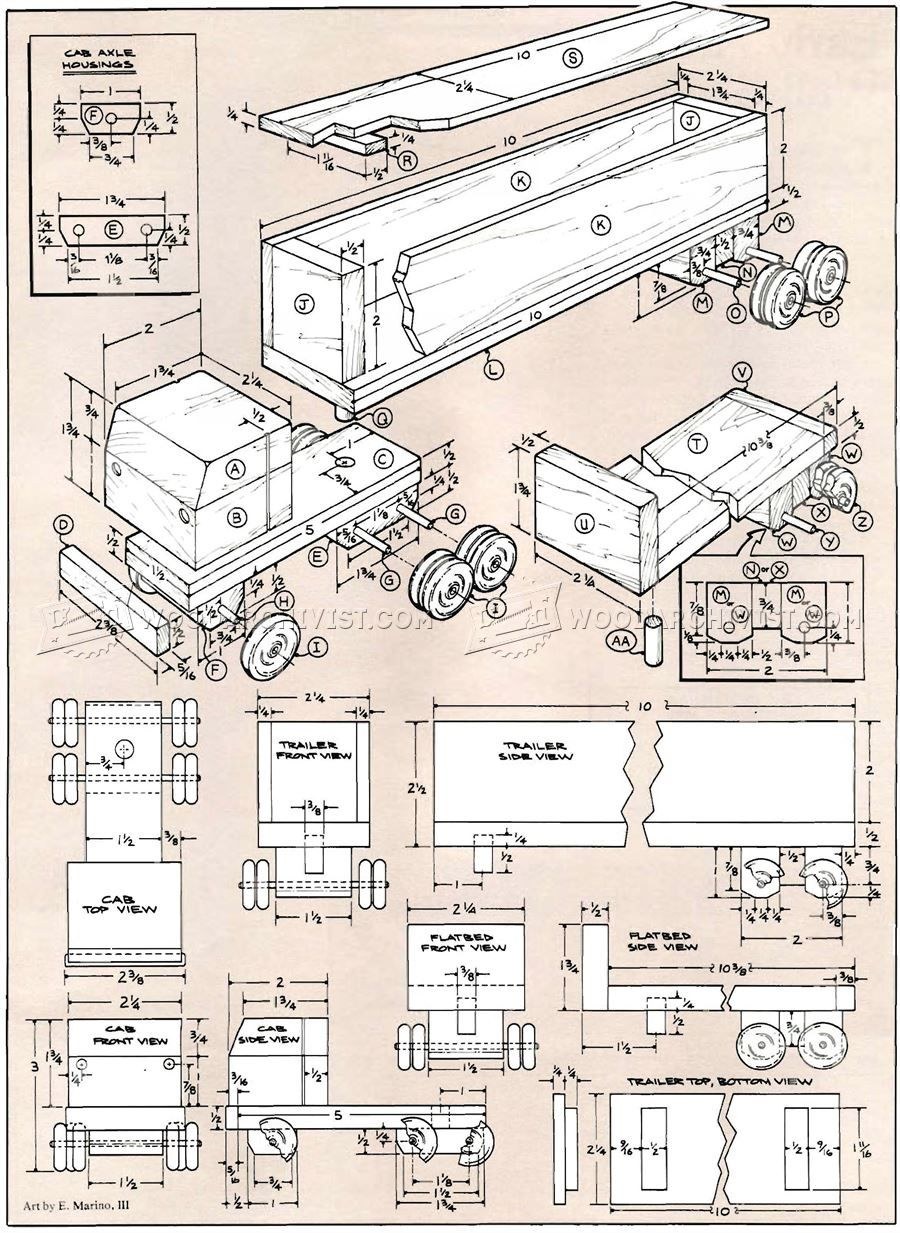

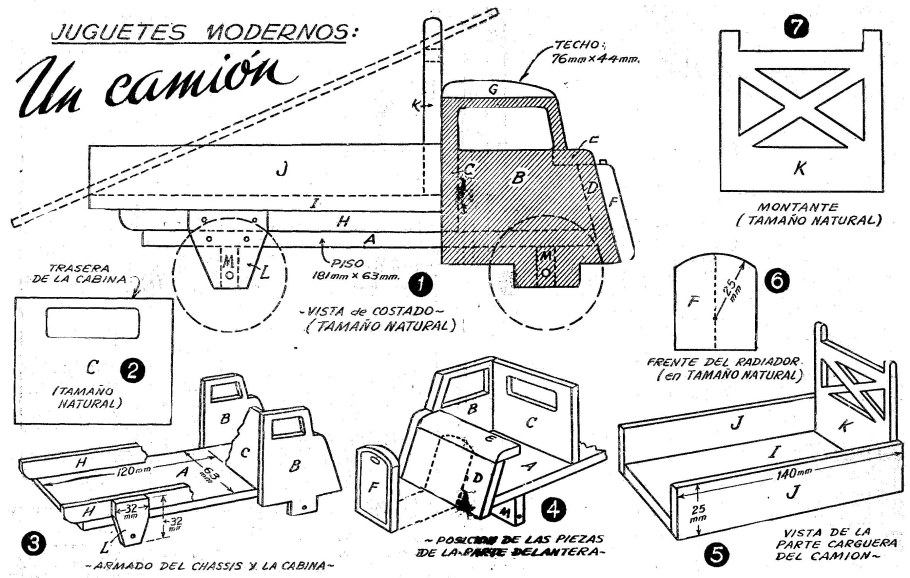

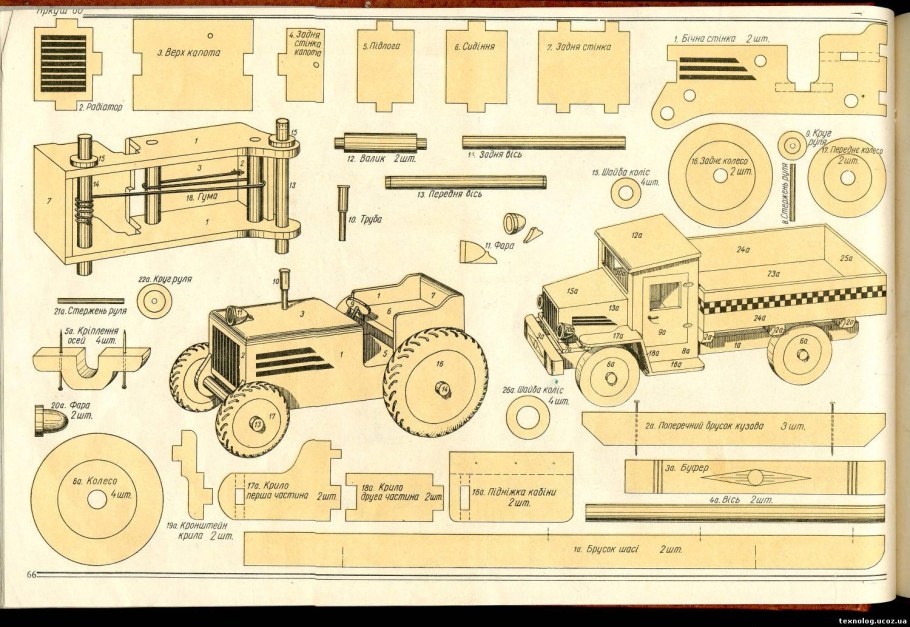

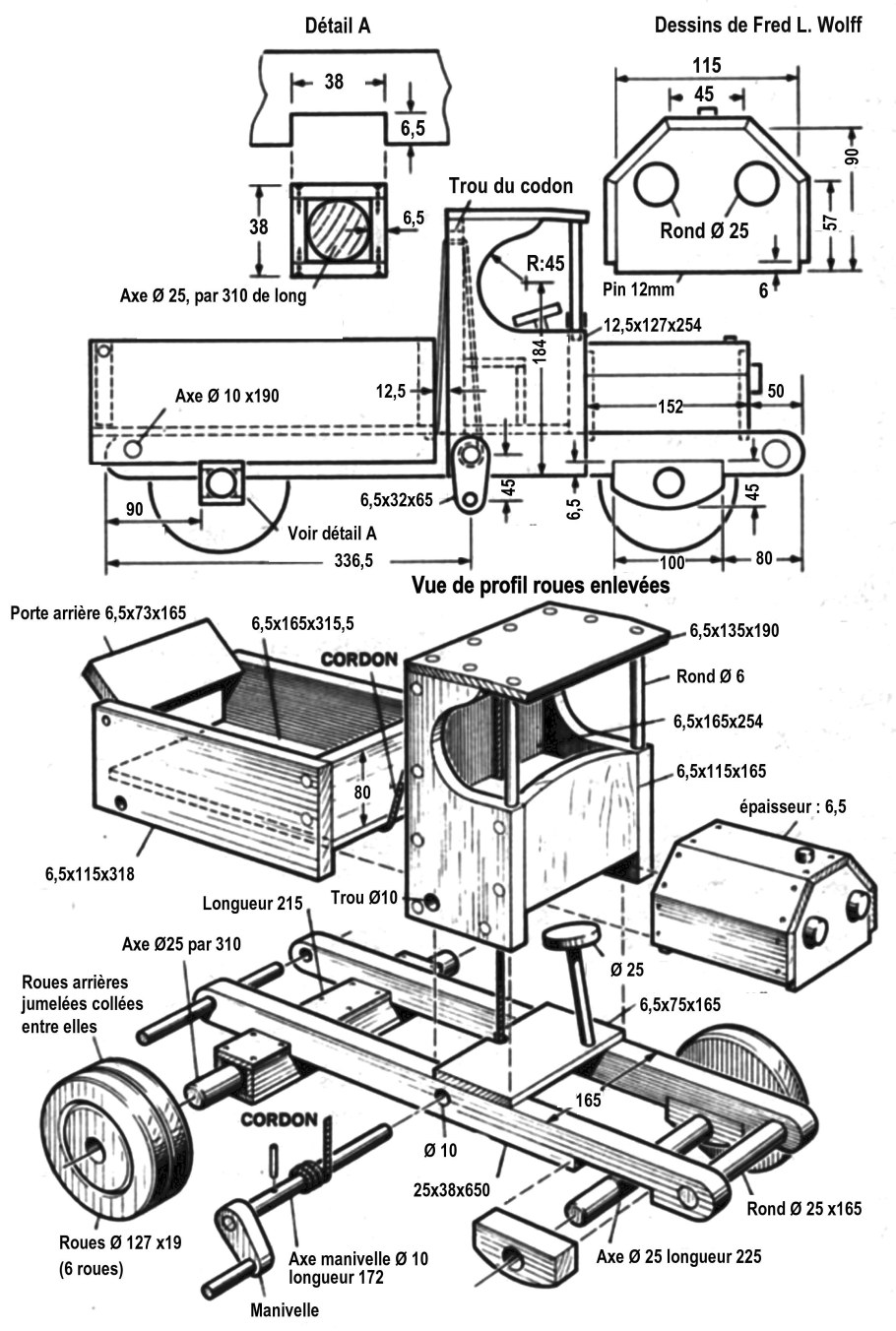

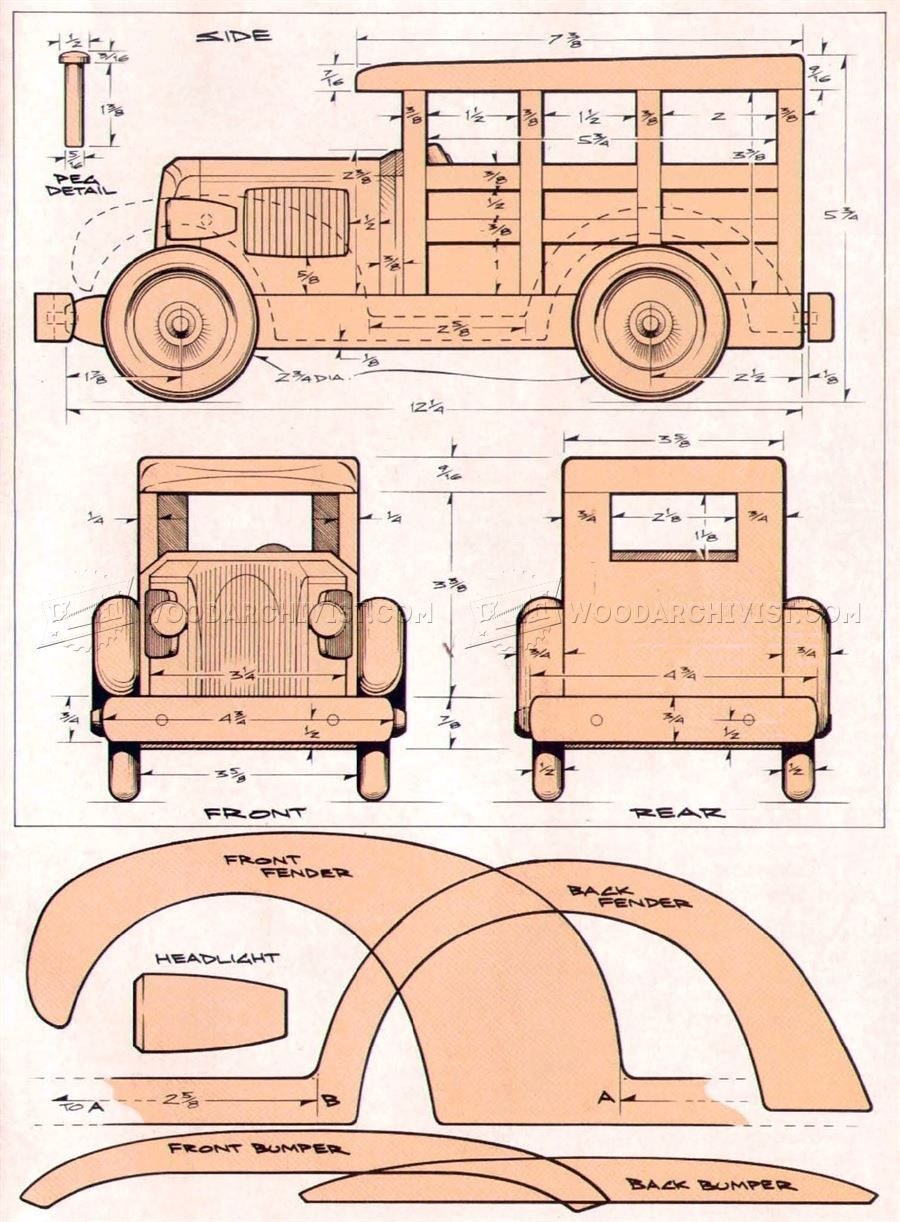

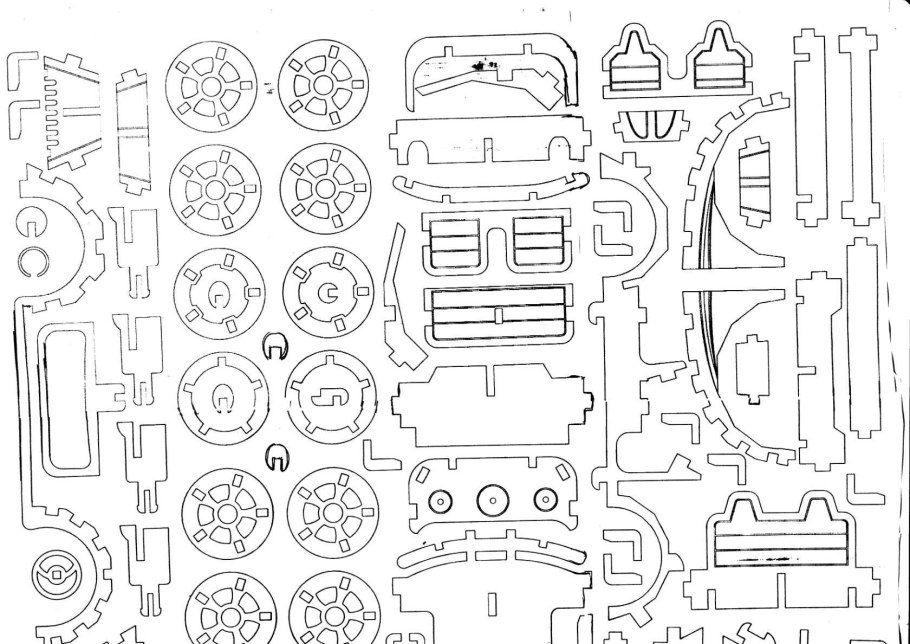

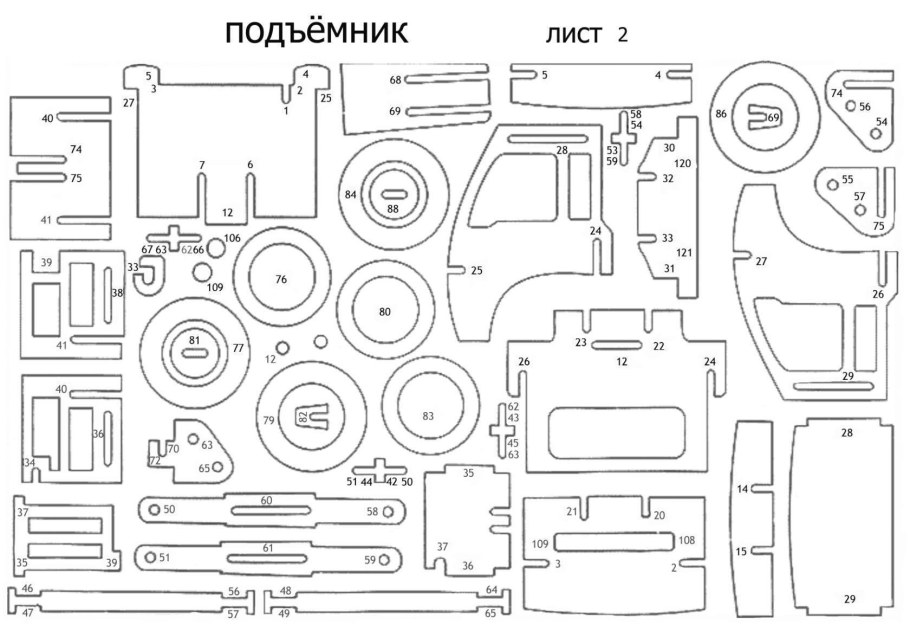

Чертеж с изображением деталей для сборки грузовой машинки из фанеры. Несмотря на большое количество деталей модель очень проста в изготовлении.

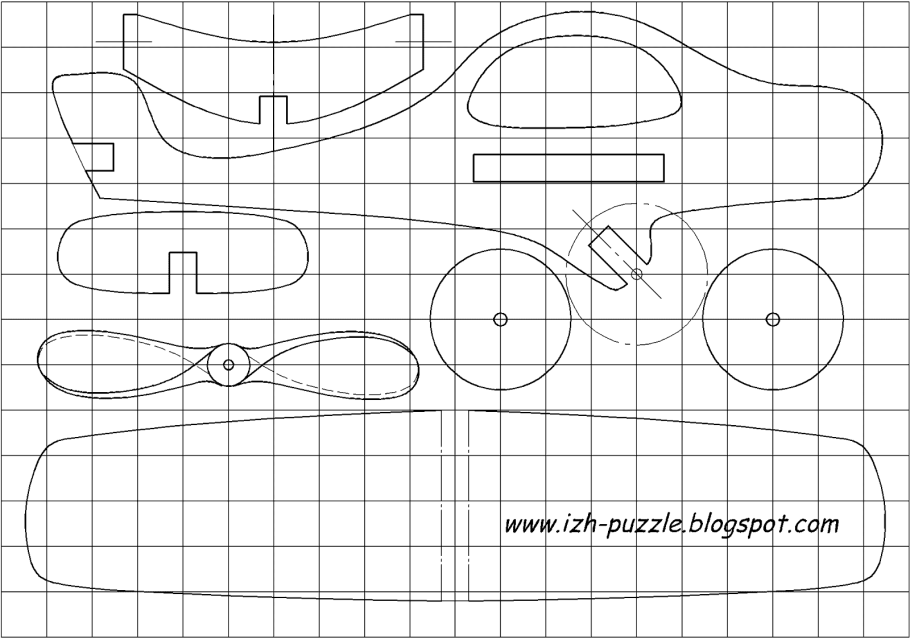

Чертеж небольшой модели стандартной машинки для того чтобы выпилить из фанеры при помощи лобзика. Собирается путем вставления деталей в готовые пазы.

Чертеж машинки детали, которой необходимо выпилить из фанеры при помощи лобзика. При сборке получится небольшая модель имеющая название седан.

Чертеж классической модели машинки из фанеры. Модель представлена минимальным набором деталей. Выпилить детали из фанеры можно не только при помощи лобзика, но подойдет и лазерный станок.

Чертеж машинки с большим объемом багажника. Данная модель подойдет для выпиливания на более толстой фанере. Конструкция проста в сборке.

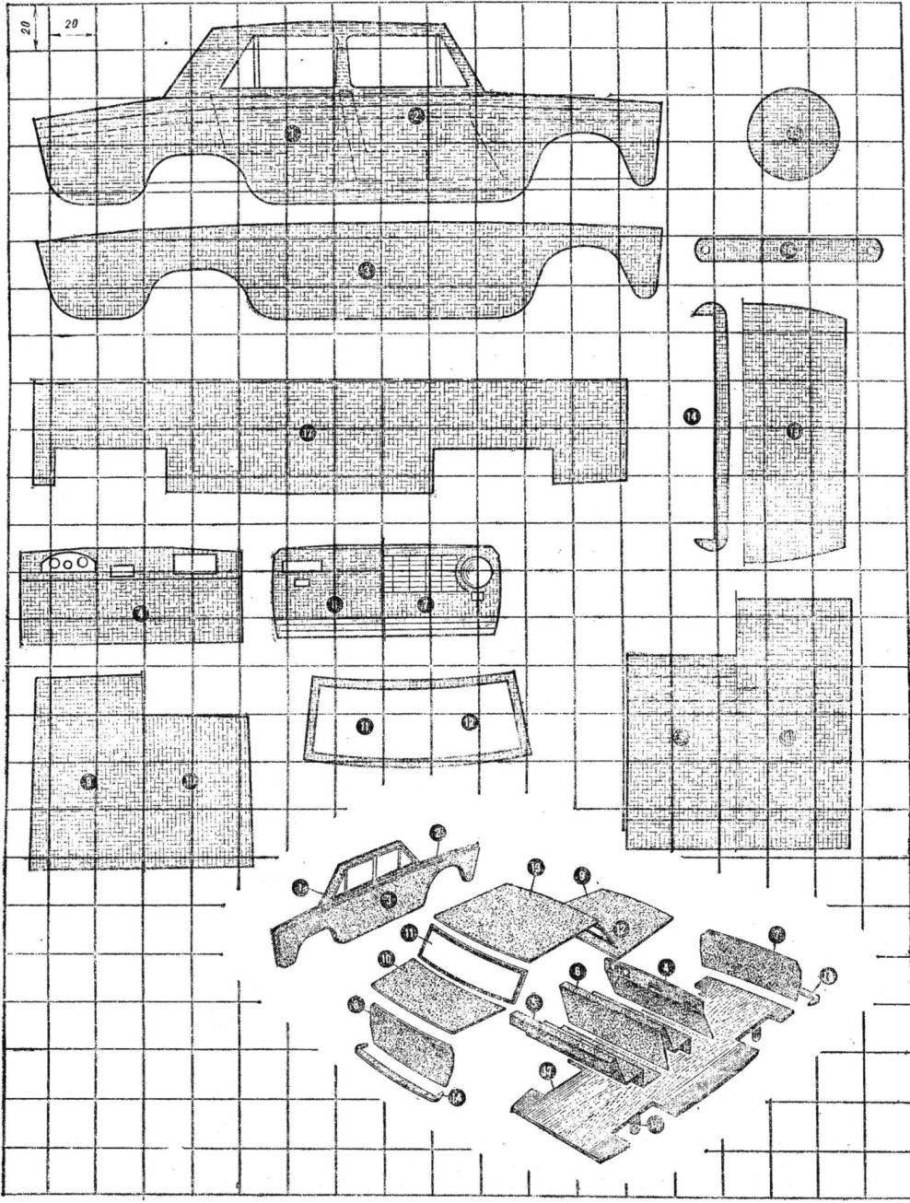

Чертеж деталей модели автомобиля Жигули для выпиливания из фанеры. После выпиливания края деталей рекомендуется ошкурить. Также имеется подробная схема сборки.

Чертеж деталей компактного автомобиля Жук. Детали легки для выпиливания лобзиком. Модель автомобиля отличается небольшим салоном и объемными колесами.

Чертеж деталей машинки для выпиливания из фанеры. Модель машинки является военной машинкой советского времени. Верхнюю часть крыши можно сделать из той же фанеры либо же выкроить из плащевого материала.

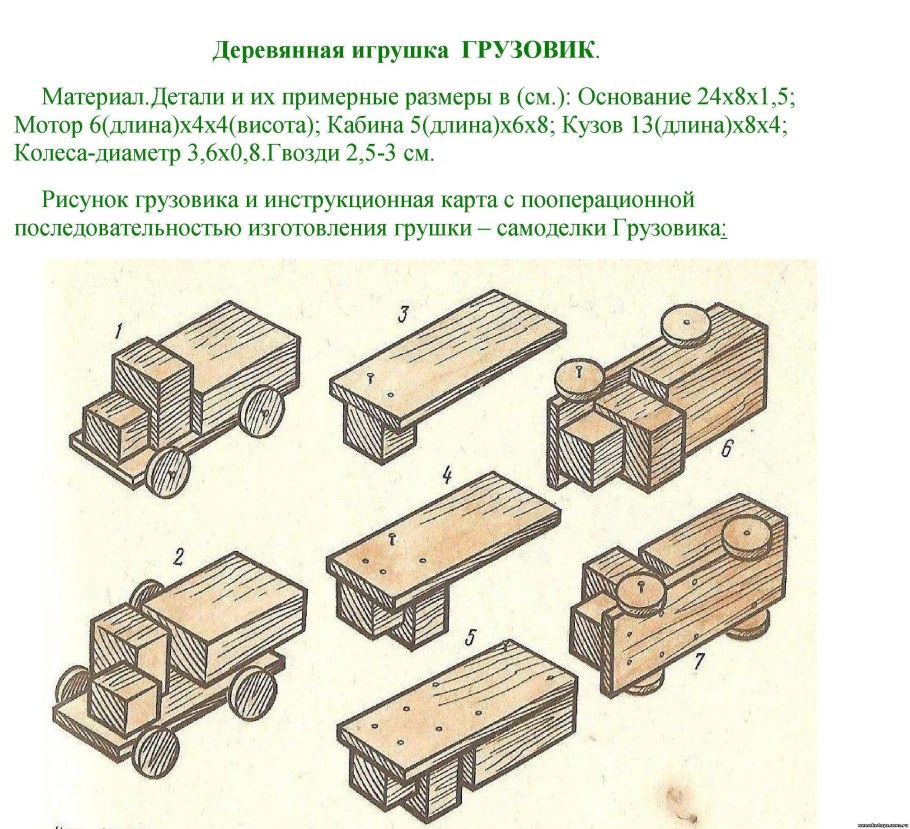

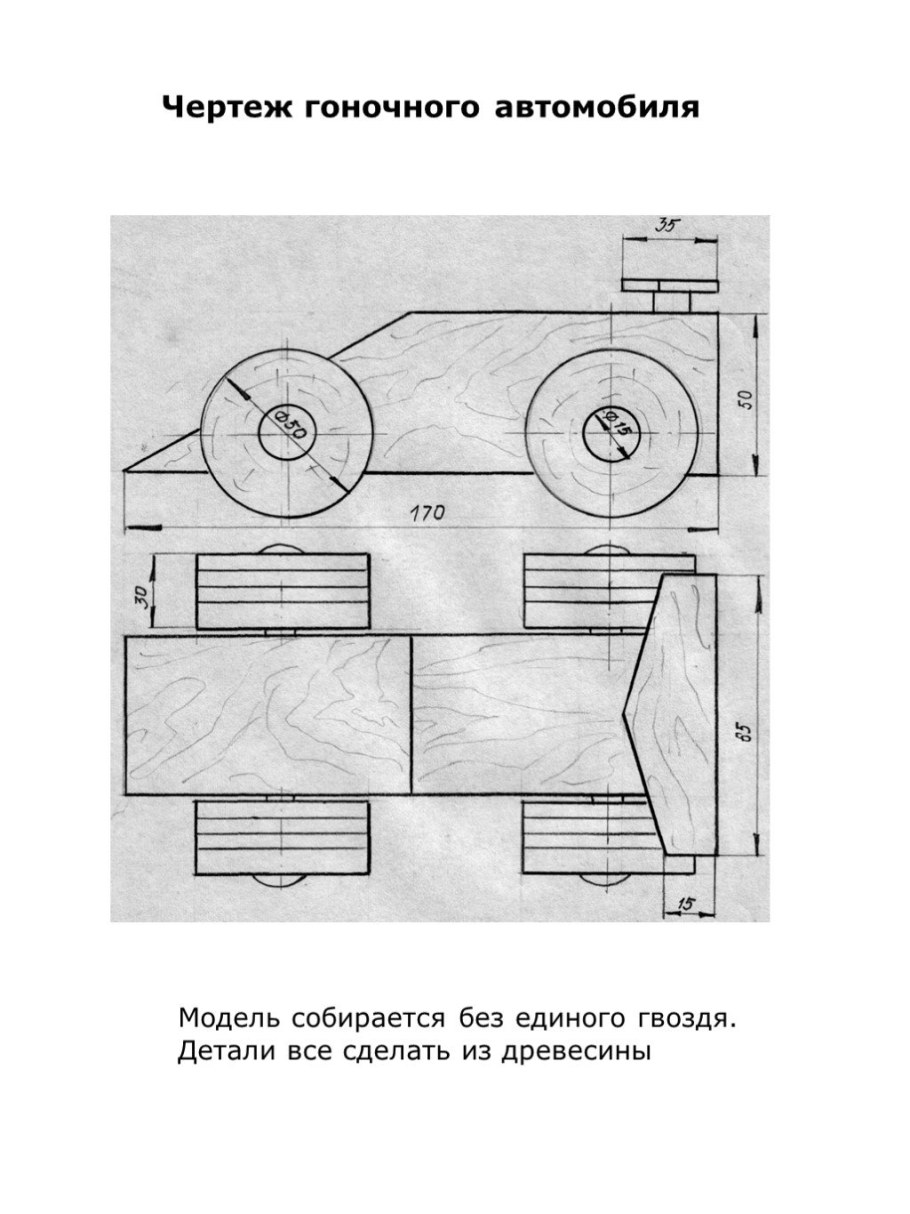

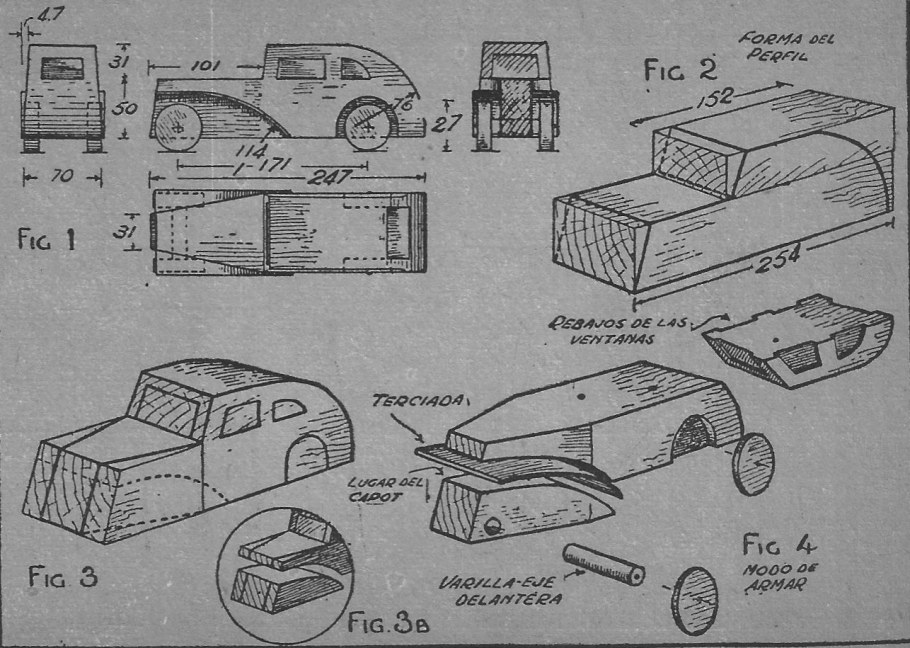

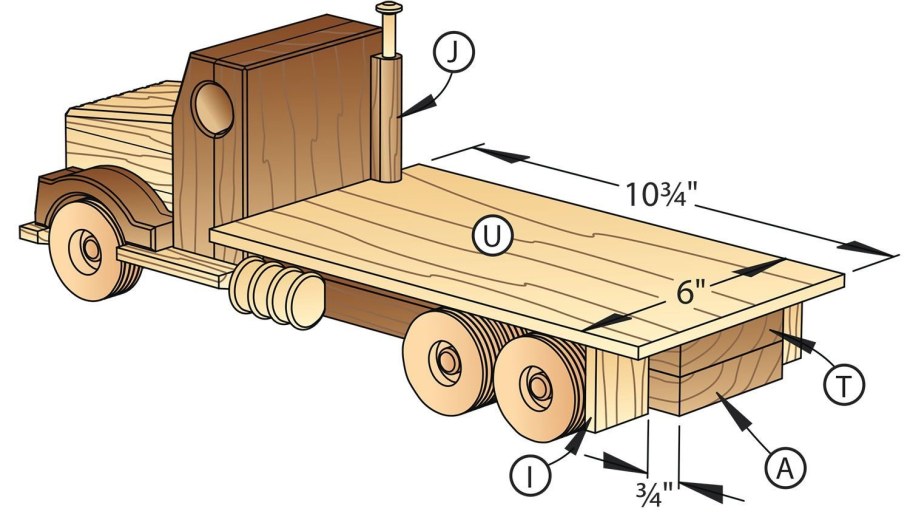

Чертёж и технологическая карта игрушки из древесины

Чертеж деревянной машины

Веломобиль PODRIDE чертежи

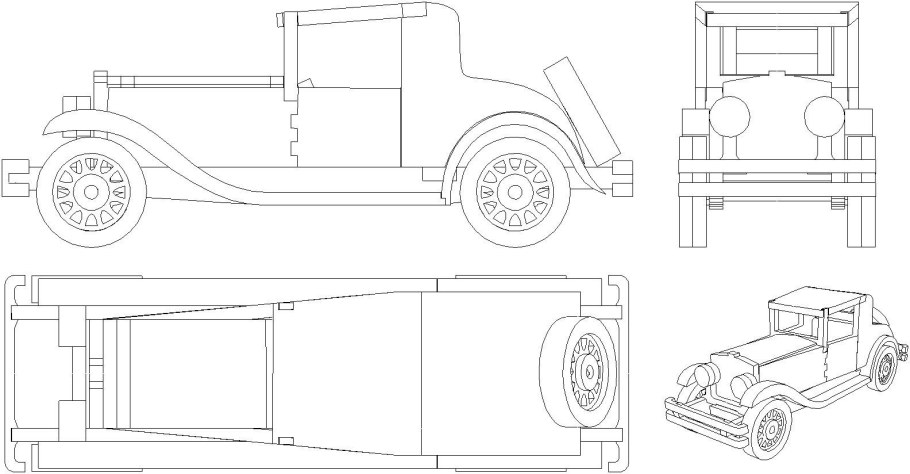

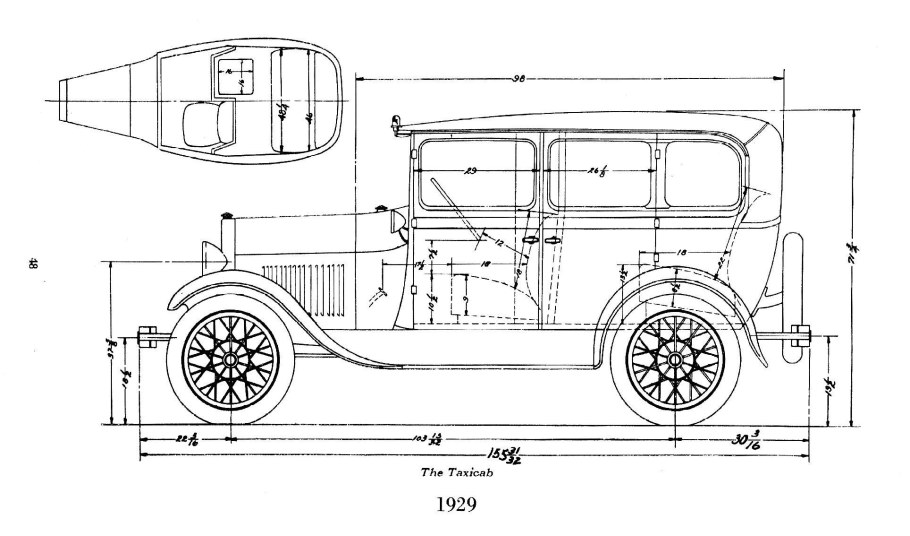

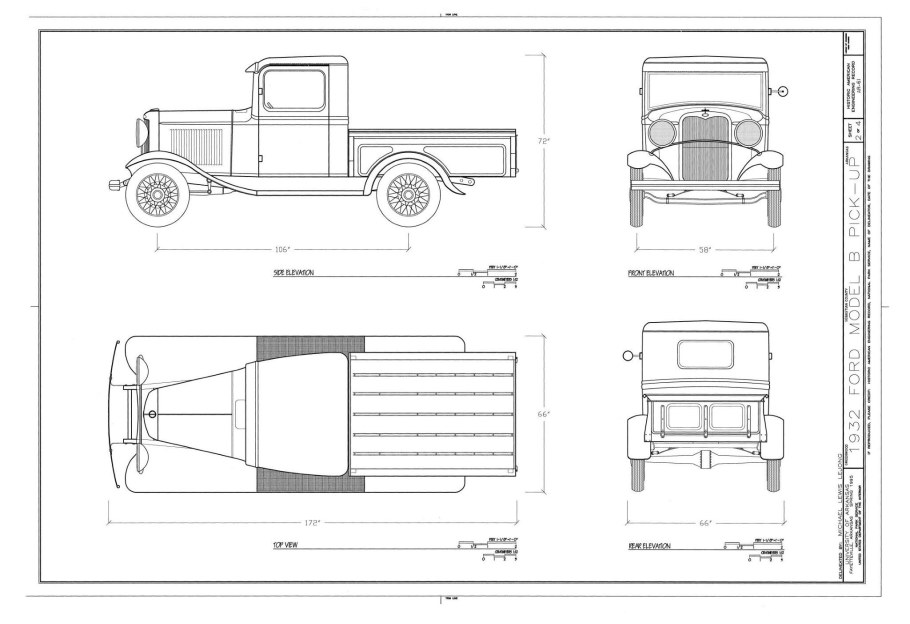

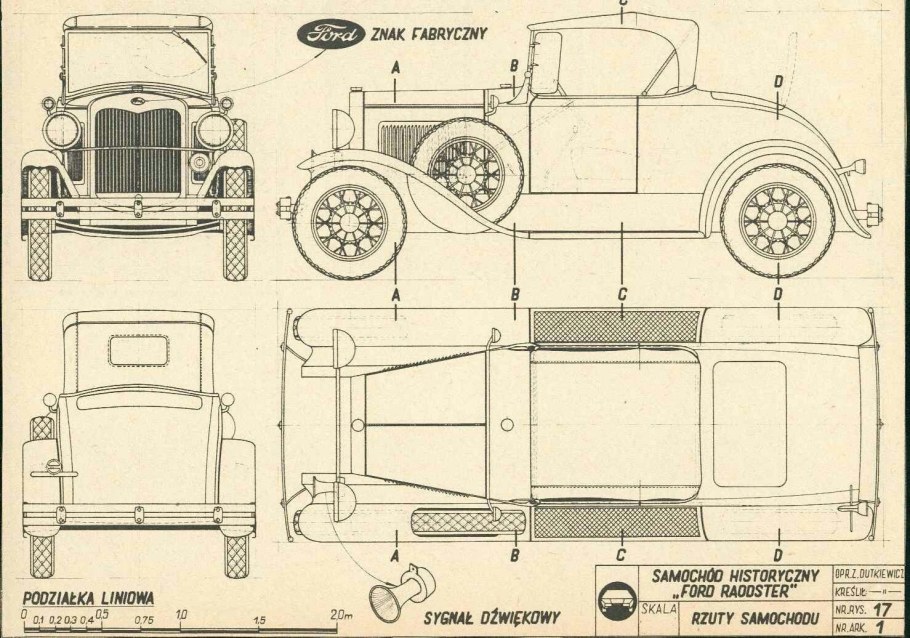

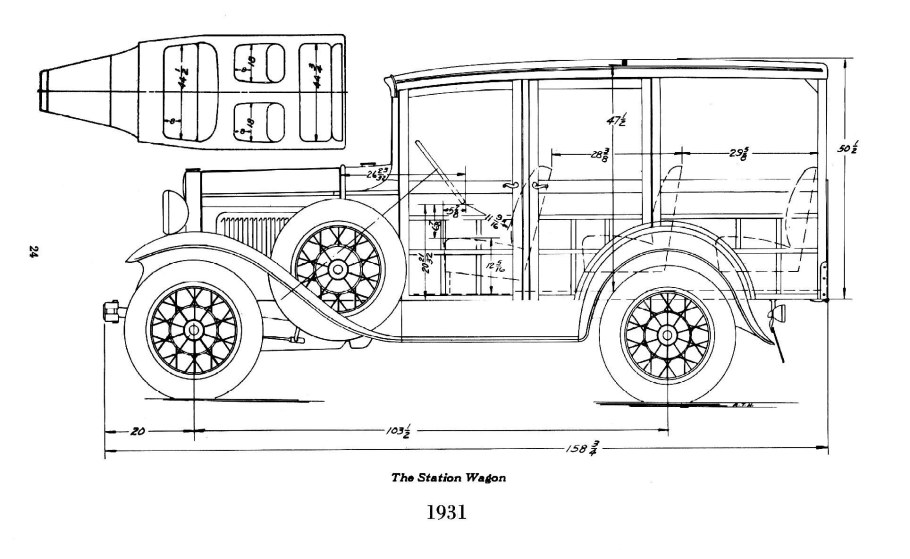

Ford model a Pickup 1931 Blueprint

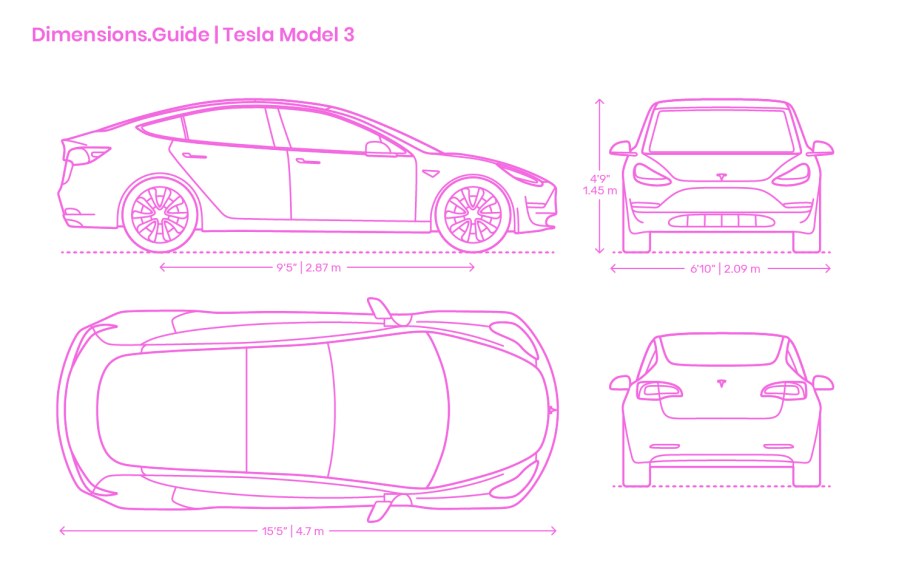

Tesla model 3 чертеж

Автомобиль из фанеры чертежи

УАЗ 469 чертежи для моделирования

Самодельный автомобиль чертежи

ВАЗ 2112 чертеж

Чертеж машинки из дерева

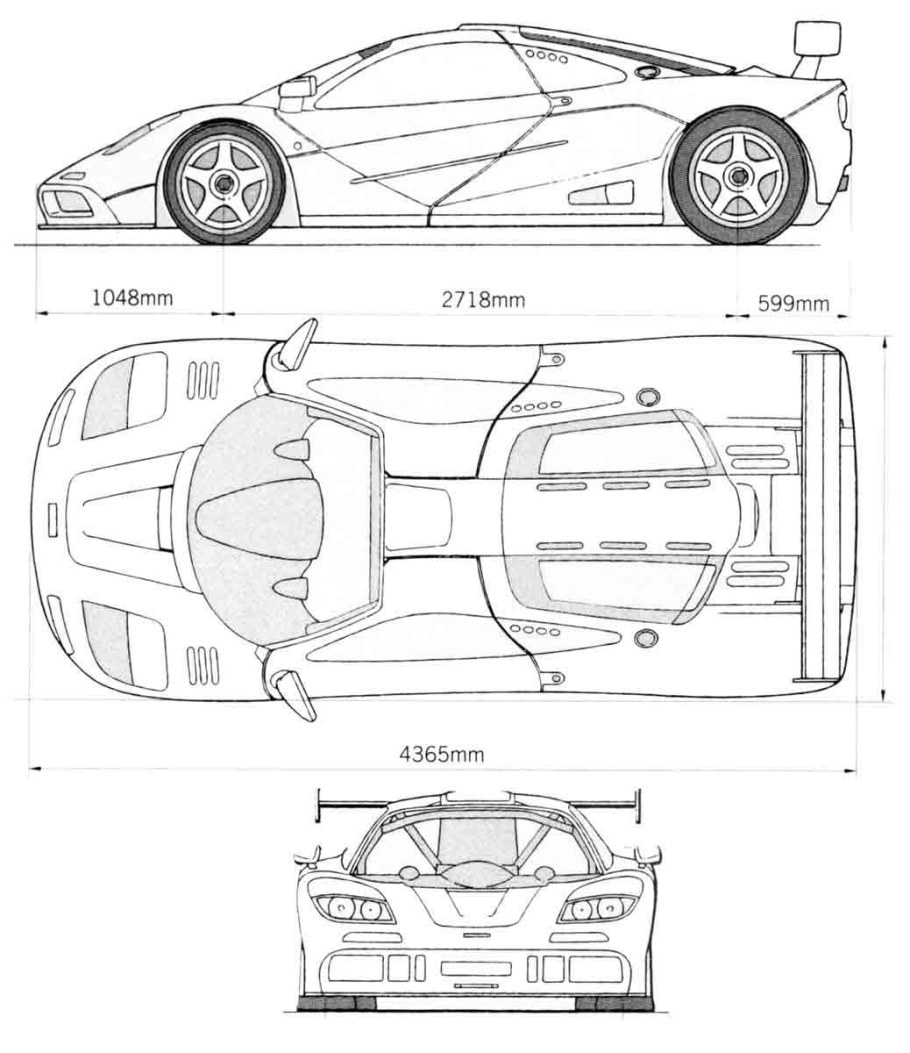

MCLAREN f1 чертеж

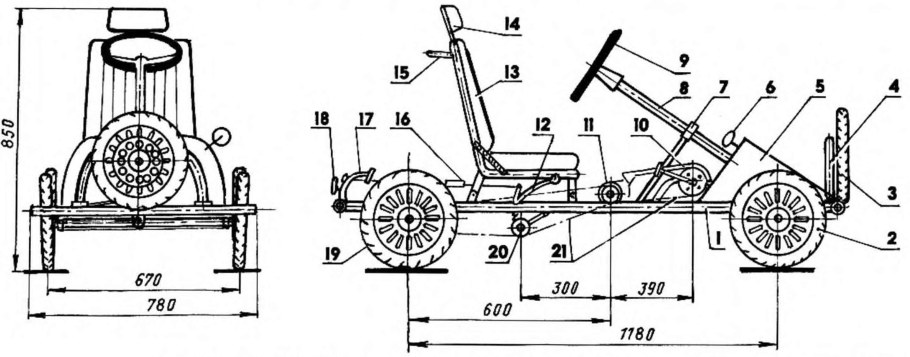

Педальный Москвич чертеж

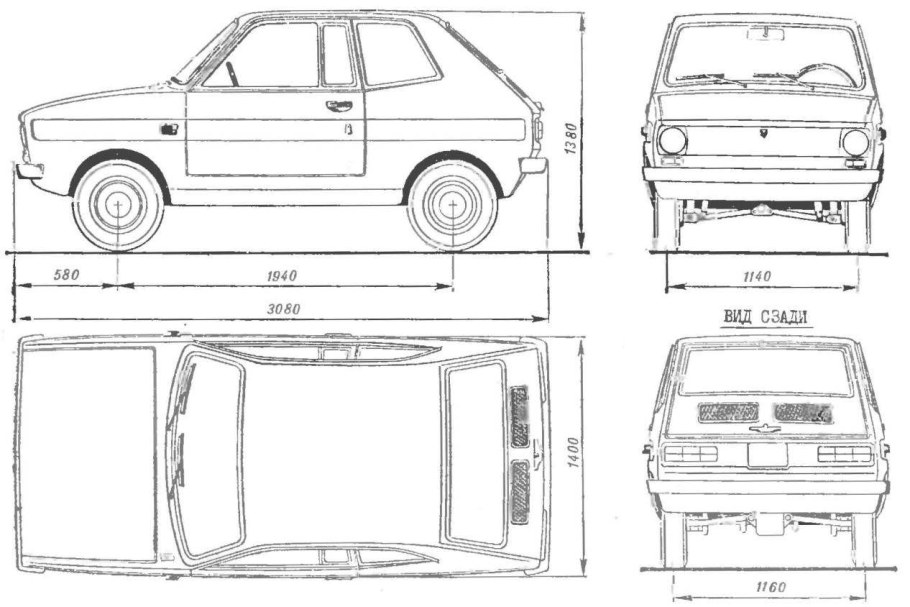

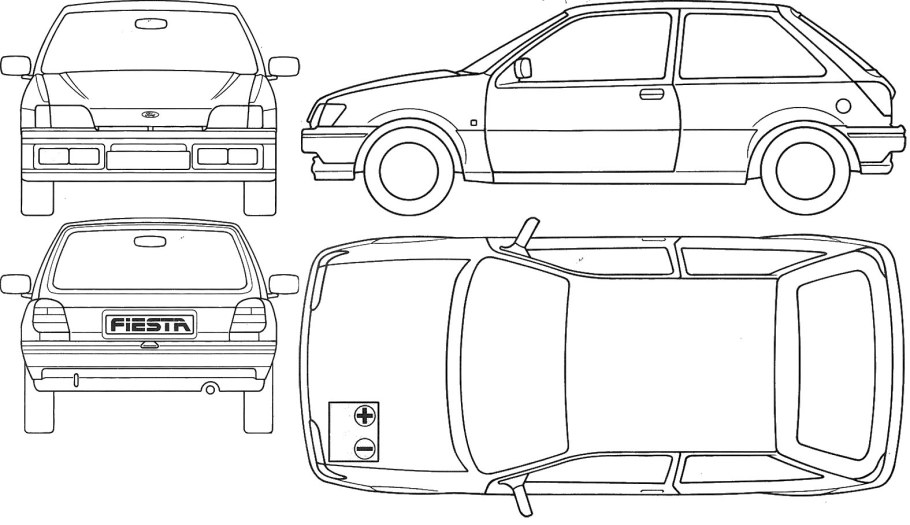

Ford Fiesta Blueprint

Wooden Toy Plans чертежи

Машина из древесины чертеж

Hummer h1 Humvee чертеж

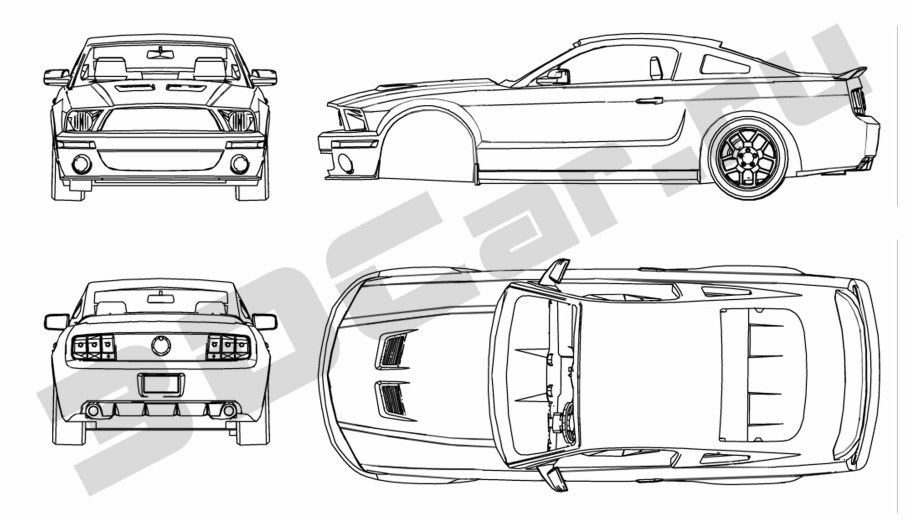

Ford Mustang gt 2015 чертеж

Порше 911 Моделист конструктор

Схема машины из фанеры

Wooden Toy Plans чертежи

Ford model b 1932 чертежи

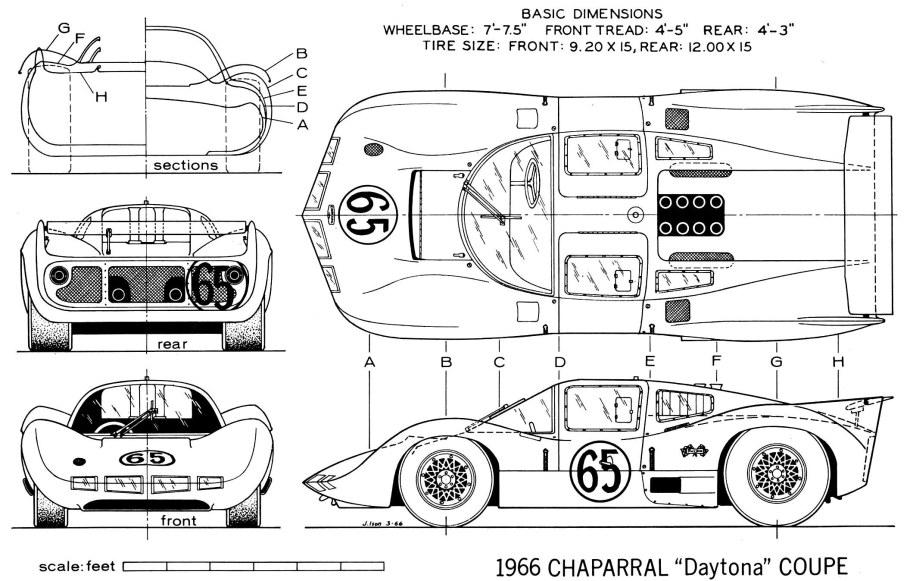

Ford gt40 чертежи с размерами

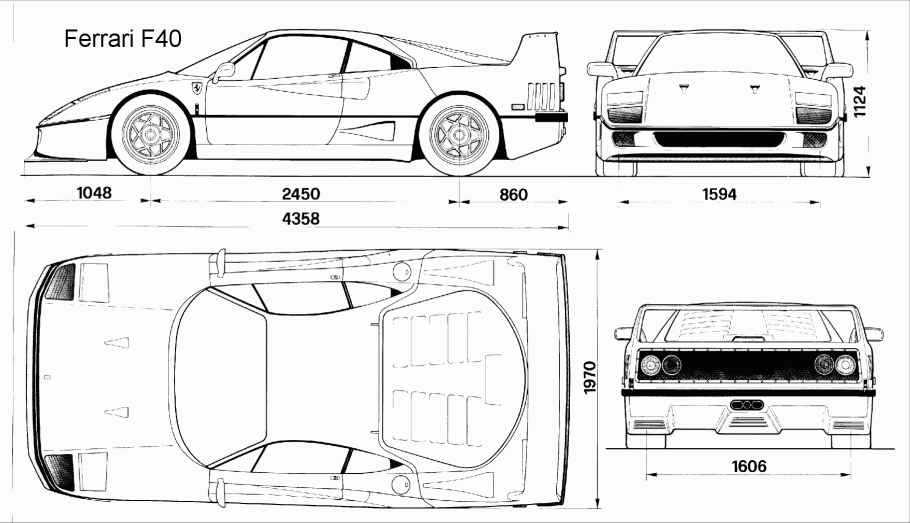

Феррари ф40 габариты

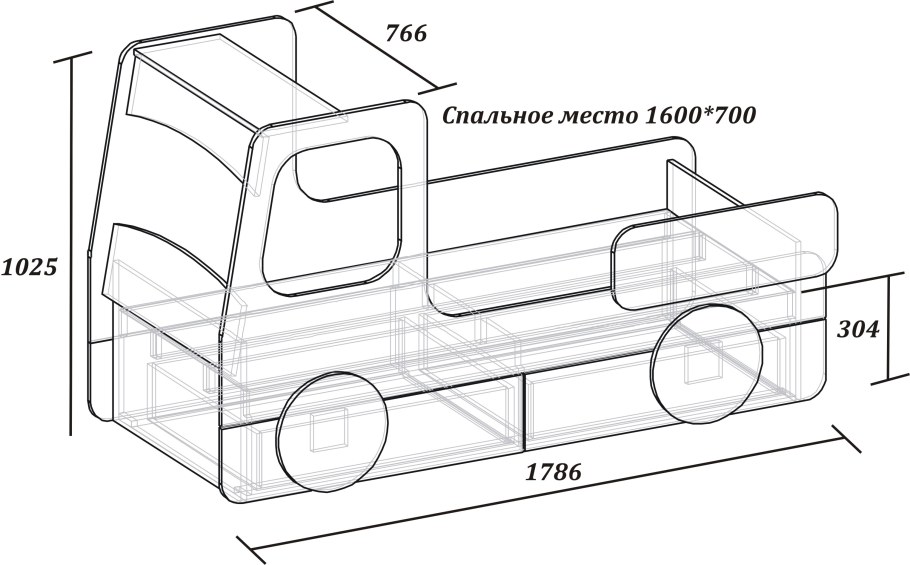

Кровать «машина» СЛАВМЕБЕЛЬ

RC шасси своими руками чертежи

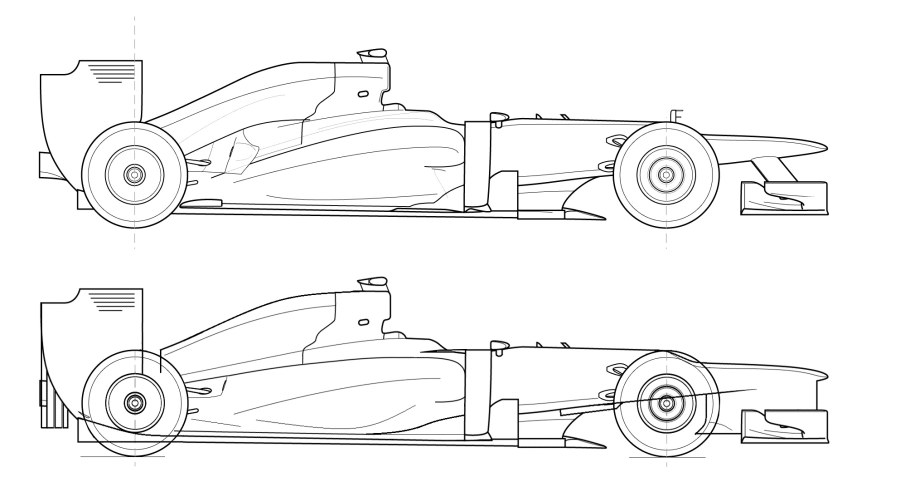

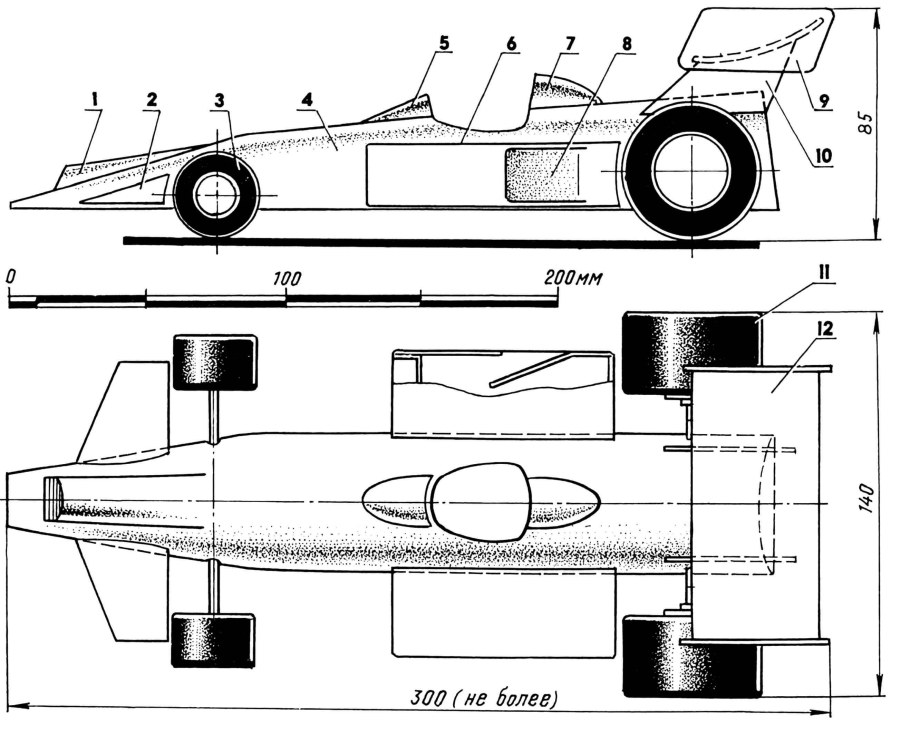

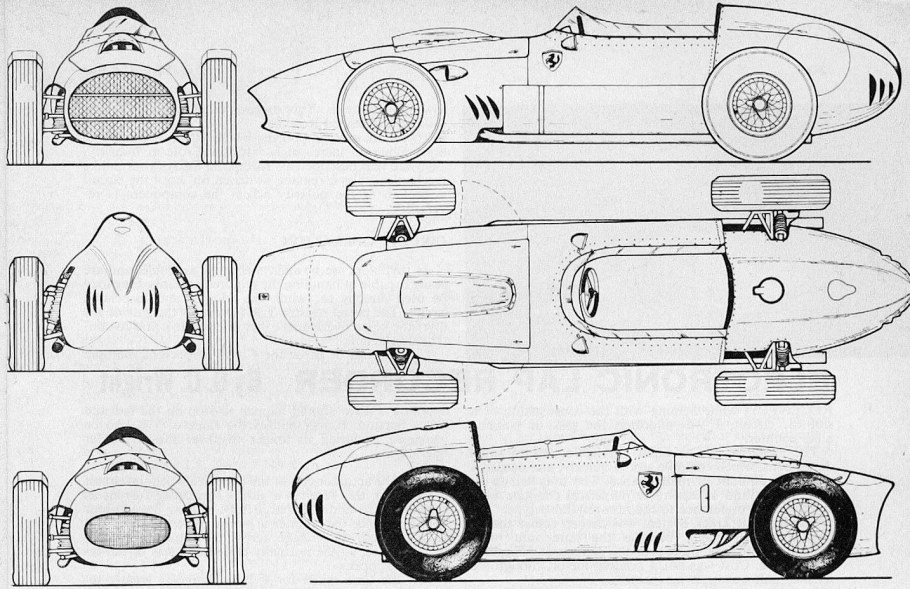

Чертёж болида ф1

Сборочный чертеж игрушки из древесины

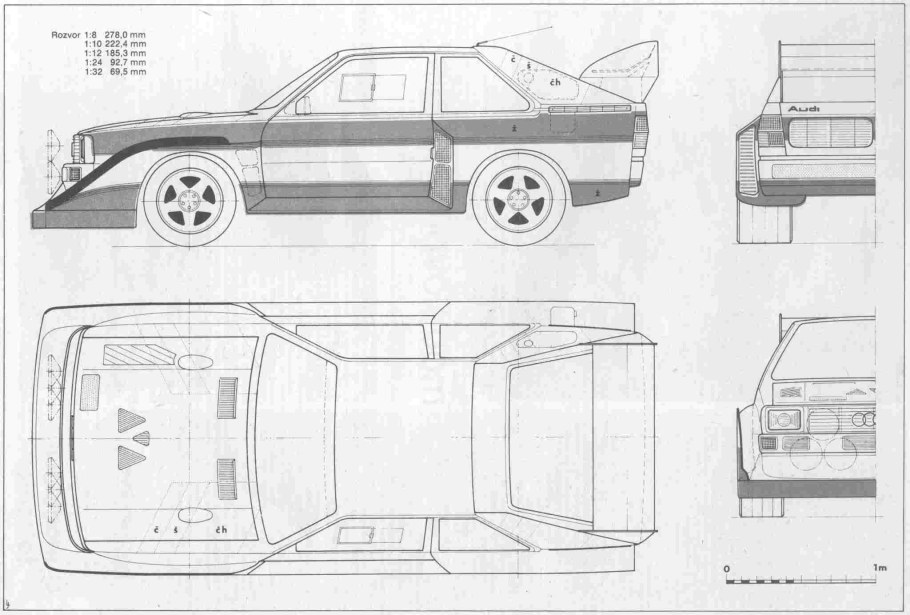

Audi Sport quattro s1 чертёж

Автомобиль из фанеры чертежи

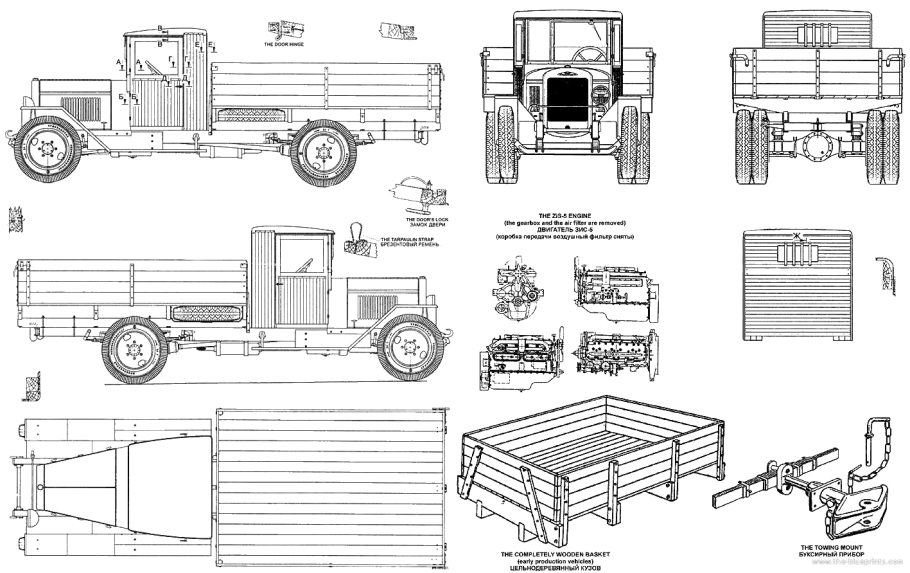

Кабина ЗИС 5

Чертеж деревянной машины

3d Puzzle чертежи CNC

Ford model b 1932 чертежи

Чертеж деревянной машинки

Модель ВАЗ 2107 чертеж

Ford model a 1927 чертеж

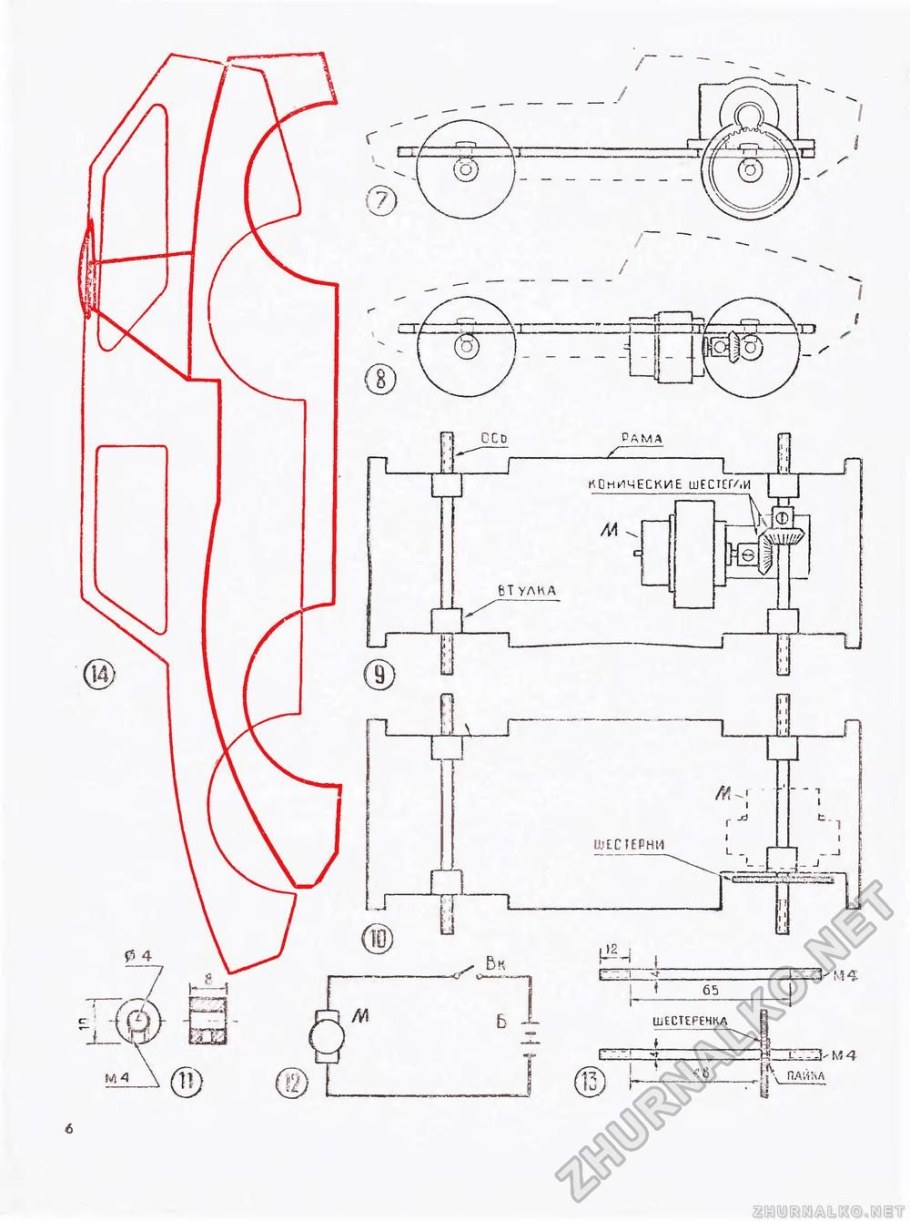

Машинка резиномотор РМ-1 чертеж

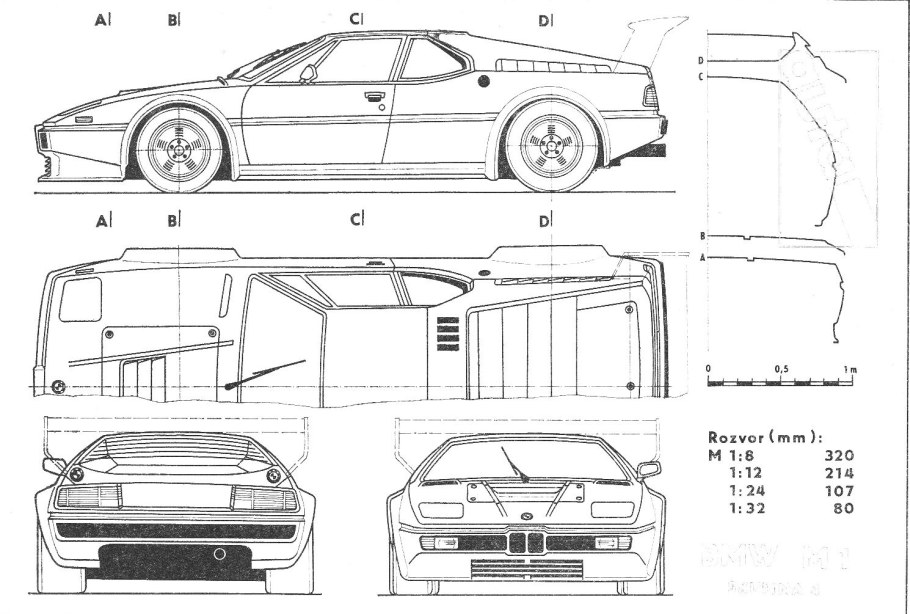

BMW m1 чертежи

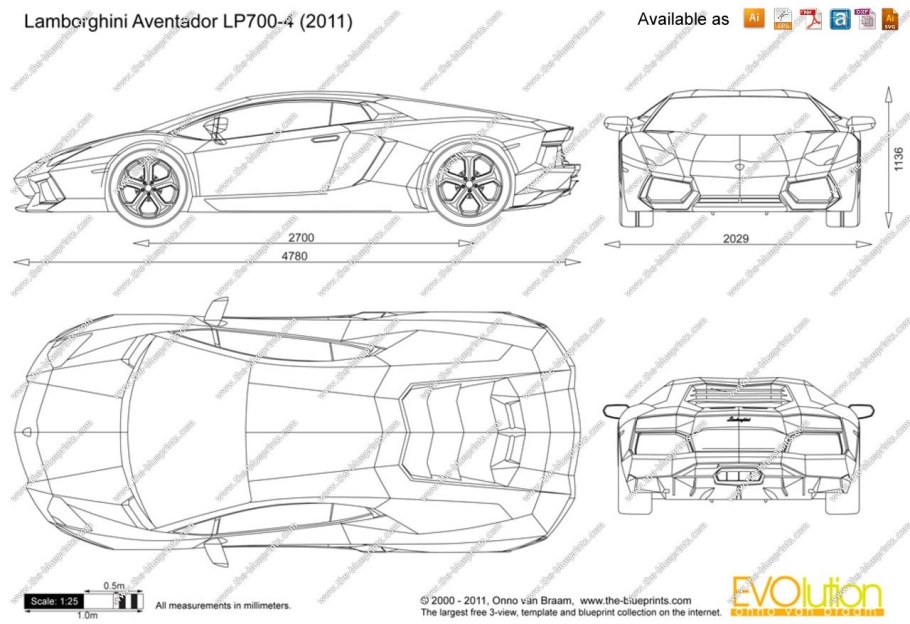

Lamborghini Huracan чертежи lp700

Машины из фанеры чертежи для выпиливания лобзиком

Чертёж болида ф1

Самолетик из фанеры чертежи

Автомобиль из фанеры чертежи

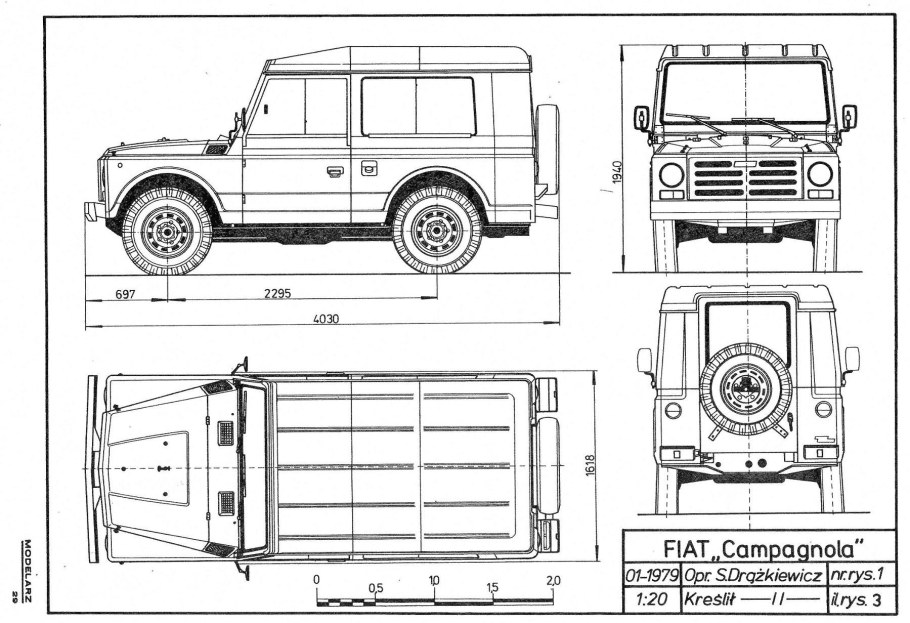

Land Rover Defender 110 габариты

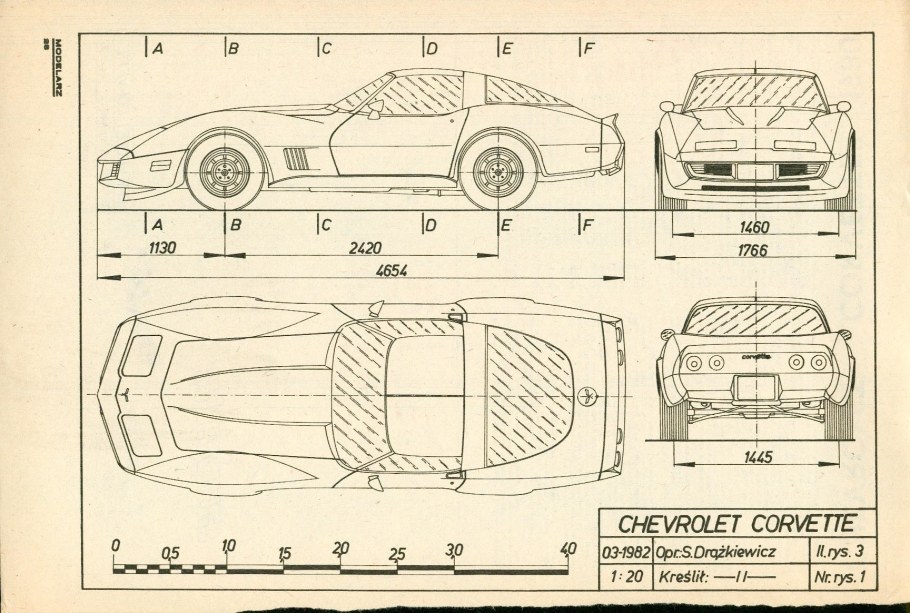

Chevrolet Corvette c3 габариты

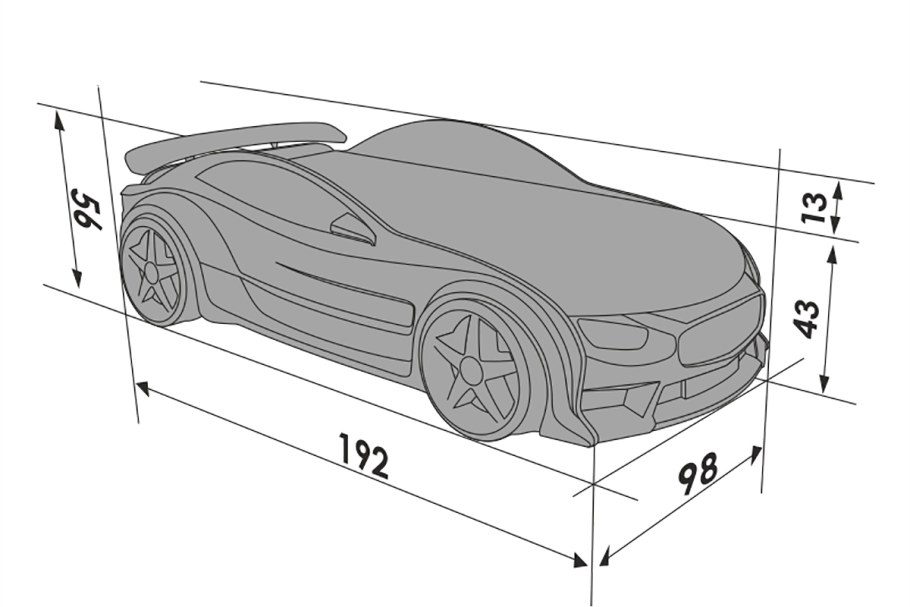

Кровать-машинка объемная (3d) EVO «Тесла» желтый

Макет мини грузовик 3 в формате cdr, pdf

Макет шевроле №3 в формате cdr, pdf

Макет джип №5 в формате cdr, pdf

Макет скорая из фанеры Макет скорая в формате cdr, pdf

Макет камаз №5 в формате cdr, pdf

Макет шевроле из фанеры для лазерной резки. В формате cdr

Макет Автовоз из фанеры для лазерной резки. В формате cdr

Макет BMW из фанеры для лазерной резки. В формате cdr

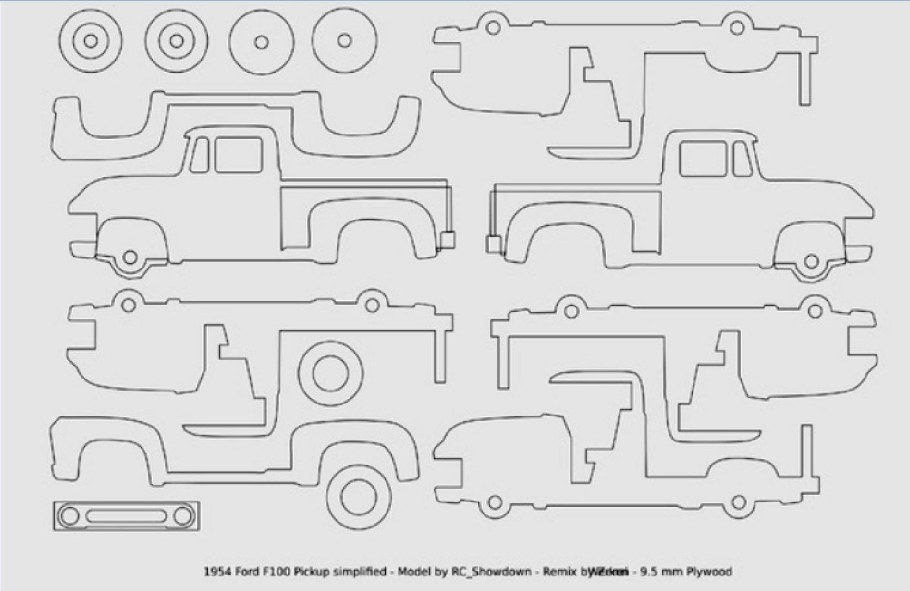

Макет форд F100 из фанеры для лазерной резки. В формате cdr

Макет ПИКАП из фанеры для лазерной резки. В формате cdr

This div height required for enabling the sticky sidebar

Мне понравилось использовать фанеру и шпон в этом проекте, они придают игрушке очень интересный вид, а с помощью нескольких кусочков фанеры можно создавать детали экстерьера и интерьера игрушки. Вместо того чтобы использовать пилу для вырезания фрагментов, я решил, что это прекрасная возможность научиться пользоваться фрезерным станком с ЧПУ. Поскольку сложность такой сборки заключается в том, чтобы убедиться, что каждый кусочек вырезан правильно, я решил, что цифровой контроль над процессом резки будет самым простым способом добиться идентичности деталей.

В качестве прототипа игрушки я выбрал автомобиль Honda Element, которым владела моя мама, у этого автомобиля причудливая, узнаваемая форма и интересный интерьер.

Материалы:

- Фанера 12 мм (1/2 дюйма);

- Фанера 3 мм (1/8 дюйма);

- Твердая древесина (клен / ясень и т.д.) для колес 12 мм (1/2 дюйма);

- Ореховый шпон;

- Клей;

- Шлифовальная бумага.

Используемые программы:

- Adobe Illustrator;

- Fusion360.

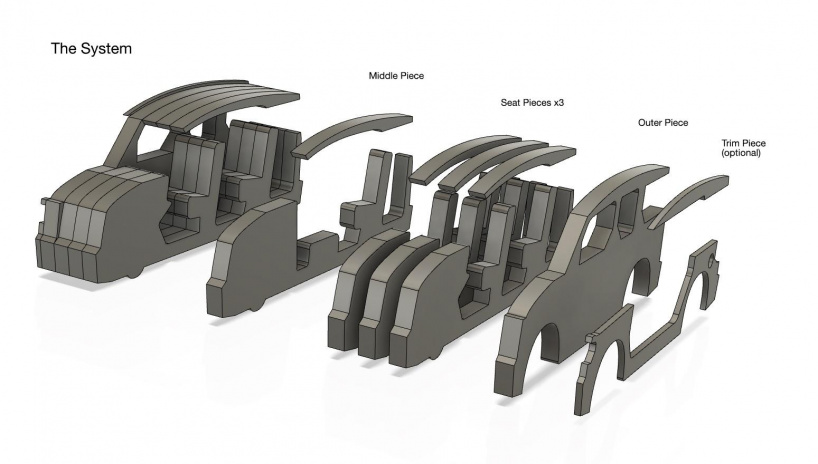

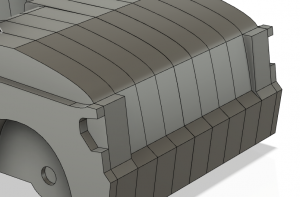

Шаг 1: Кузов

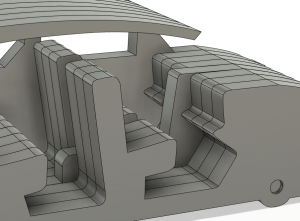

Кузов состоит из девяти частей, собранных вместе. Три части, составляющие секцию сиденья, идентичны, как и внешняя часть и часть обшивки. Средняя часть разделяет передние сиденья, но также дает возможность изменить профиль, чтобы создать некоторые детали на внутренней стороне игрушки.

В передней части деталь обшивки включает вырез, а профиль внешних деталей изменен так, что напоминает фары. Изменив профиль центральной детали, можно создать центральную консоль, которая проходит по центру.

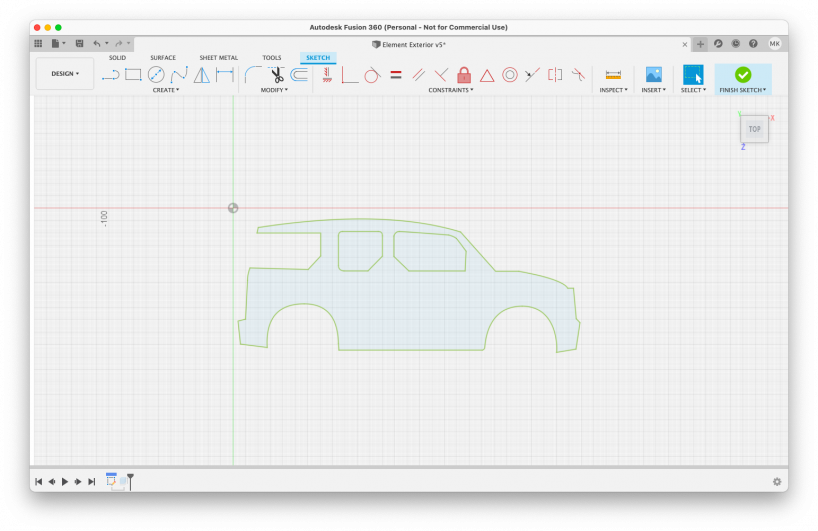

Шаг 2: Создание контуров профиля

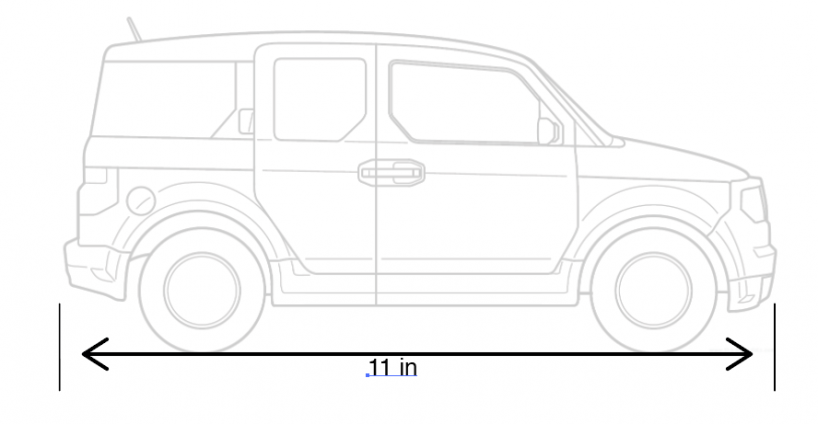

Найдите хорошую иллюстрацию вашего автомобиля и импортируйте в Illustrator. На этом этапе имеет смысл масштабировать изображение до окончательного размера, чтобы избежать необходимости масштабировать детали позже в процессе работы.

При толщине фанеры, которую мы здесь используем, 9 слоев создадут игрушку шириной примерно 4 — 4/12 дюйма, поэтому важно масштабировать размеры профилей, чтобы они были примерно пропорциональны реальным. Так для игрушки автомобиля Mustang длина профиля получилась около 13 дюймов, а для Element — около 11 дюймов.

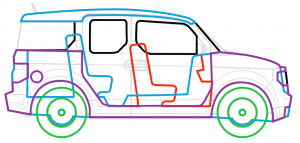

Сначала создайте внешний профиль (черный). Мы будем использовать первый профиль в качестве основы для последующих профилей, чтобы убедиться, что все они точно совпадают.

Дублируйте слой с внешним профилем и заблокируйте исходный слой, чтобы он случайно не был изменен. Чтобы было легче различать слои, измените цвет обводки. Удалите контуры вокруг окон и крыши. Удалите колесные арки и добавьте немного материала вокруг осей. Добавьте небольшой круг, указывающий на центр колеса, его размер не имеет значения, он нужен только для того, чтобы отметить, где мы будем сверлить отверстия для осей. Создайте пространство для пола и для ног пассажира. Я также изменил профиль в передней части.

Добавьте пару сидений и убедитесь, что путь замкнут и непрерывен.

Добавьте также профиль для крыши. Обратите внимание, что профиль крыши можно создать на отдельном слое, если для производства вы предпочитаете группировать только части крыши.

Дублируйте этот слой и измените его, чтобы создать профиль для средней части (показан синим цветом). Для этой детали я убрал переднее сиденье, чтобы создать зазор между двумя сиденьями спереди. Поскольку заднее сиденье — это, по сути, скамейка, я оставил эту часть профиля. Спереди есть консоль, на которой расположены органы управления, а также приподнятая часть между сиденьями, поэтому профиль изменен для создания этих элементов.

Последний профиль — это дополнительная деталь внешней отделки (показана фиолетовым цветом). Здесь есть вырезы спереди и сзади, которые определяют линзы передних и задних фар, а также вырез для крышки бензобака.

Затем я сделал быстрый профиль для шин (показаны зеленым), чтобы убедиться, что масштаб соответствует. Если посмотреть на все профили вместе, то можно получить представление о том, как все будет сочетаться.

Шаг 3: Сохраните контуры

Сохраните каждый контур или слой как отдельный SVG-файл. Для достижения наилучших результатов я скопировал и вставил каждый контур в новый документ и сохранил как несжатый файл svg.

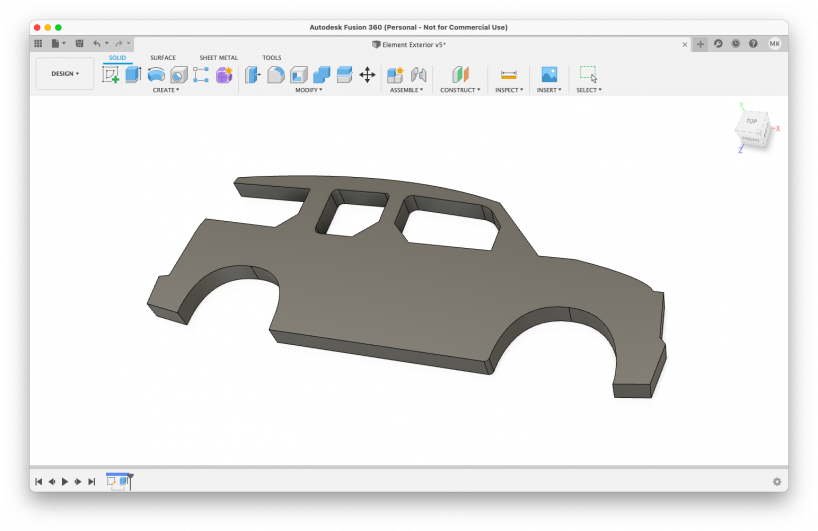

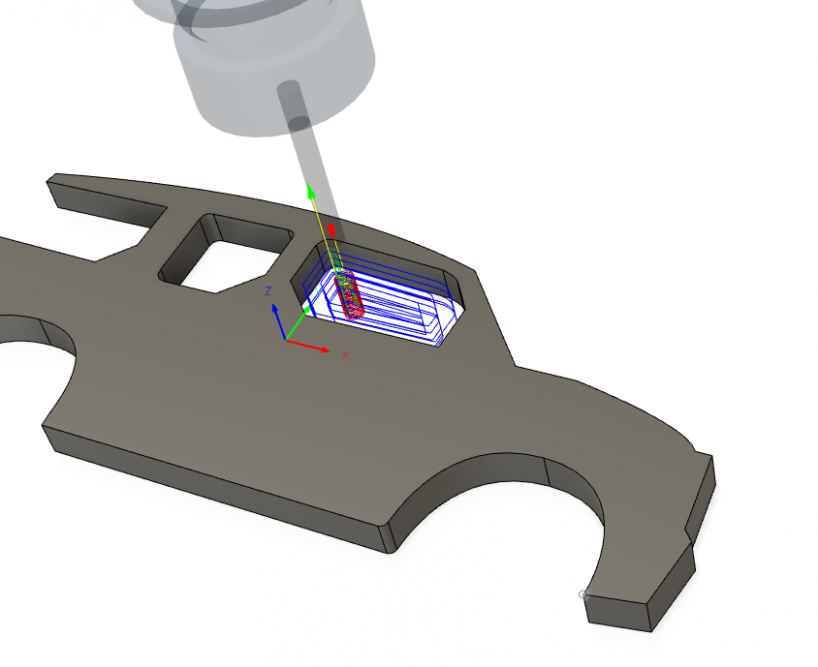

Шаг 4: Создание 3D-деталей

Я использовал Fusion360 для создания деталей и траектории обработки на станке, и это довольно простой процесс. Существует тонна замечательных ресурсов о том, как использовать Fusion360, и я настоятельно рекомендую его как замечательную и бесплатную программу, на изучение которой стоит потратить некоторое время. Следующие шаги предполагают базовое понимание Fusion360.

Обратите внимание, что процесс одинаков для всех фрагментов.

Создайте новый файл и создайте новый эскиз на плоскости XY. В меню вставки выберите Insert SVG, выберите файл, поместите его в чертеж и нажмите кнопку Finish Sketch.

Шаг 5: Экструзия профиля

С помощью инструмента «экструзия» удлините профиль до толщины материала, из которого вы будете делать профили, в данном случае 12 мм. Теперь у вас есть деталь, созданная в 3D. Сохраните файл как отдельный фрагмент.

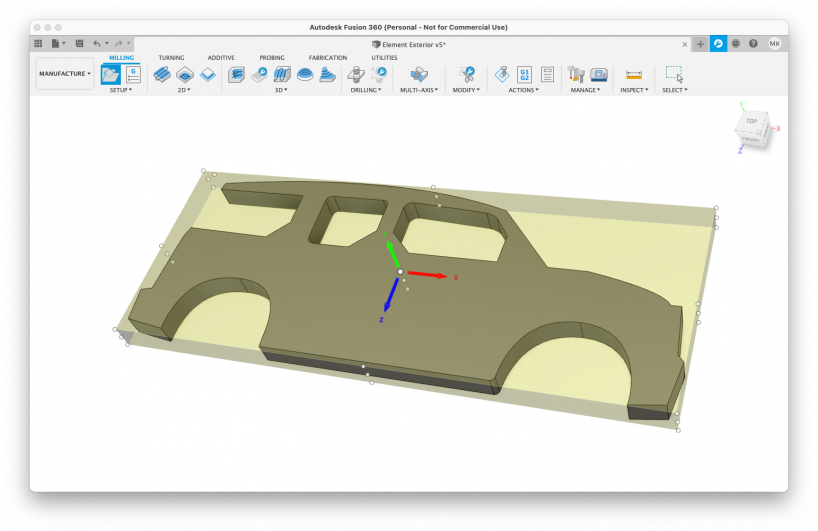

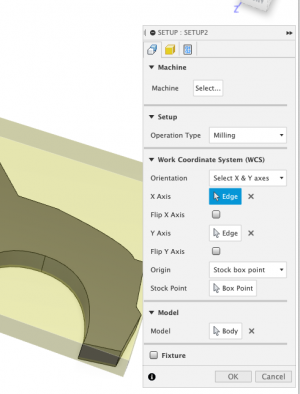

Шаг 6: Создание контура обработки

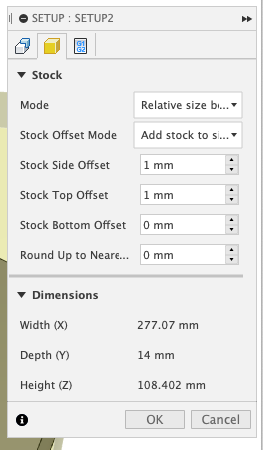

Для создания контуров обработки, находясь в Fusion360, переключите рабочую область с «Проектирование» на «Производство». Затем нажмите кнопку Setup (Настройка), чтобы создать новую настройку. Должна появиться ограничивающая рамка, представляющая минимальный объем, занимаемый деталью.

В параметрах настройки установите тип операции «Фрезерование» и укажите систему координат. Это необходимо для того, чтобы убедиться, что головка инструмента ориентирована правильно. Я обнаружил, что самый простой способ сделать это — выбрать опцию «Select X & Y axes» и выбрать грань на модели, которая представляет направление оси X, а затем ту, которая находится на оси Y. Наконец, выберите точку Stock Box Point для определения начала координат. Обычно я использую центральную точку на верхней поверхности модели.

На вкладке Stock Setup можно изменить множество других параметров, включая различные смещения для расчета размера необходимого материала, но я обычно оставляю настройки по умолчанию.

Шаг 7: Создание контуров и выбор инструмента для обработки

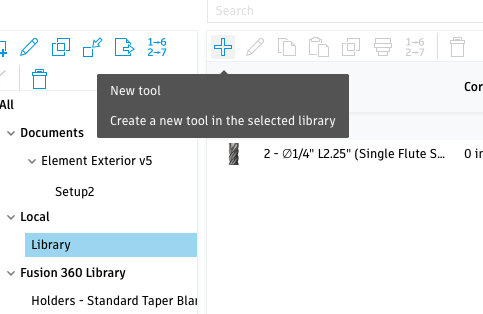

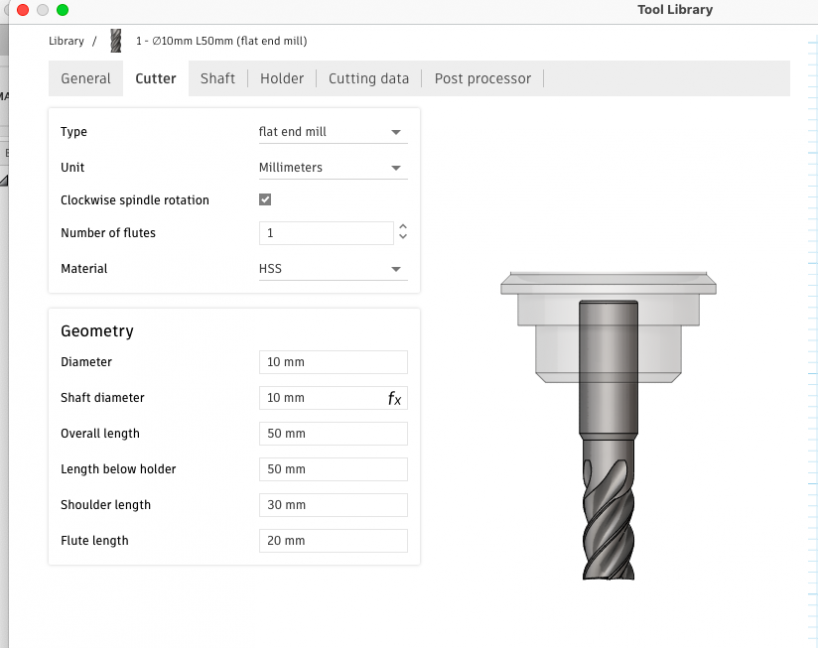

Теперь, когда деталь ориентирована правильно, нам нужно определить, какой инструмент использовать. Обратите внимание, что Fusion360 поставляется с большой библиотекой предварительно установленных инструментов, среди которых можно поискать, чтобы найти подходящий для вашей фрезы, но и добавить в библиотеку инструмент, соответствующий спецификациям используемой фрезы очень легко.

Нажмите на Tool Library под значком Manage, чтобы открыть библиотеку инструментов. Нажмите на Local/Library в панели слева, чтобы показать все инструменты, которые в настоящее время доступны в вашей локальной библиотеке. Чтобы добавить инструмент, нажмите значок Новый инструмент на панели инструментов.

Станки которые могут вас заинтересовать:

75

Сверлильно-присадочный станок GF 21

Сверлильно-присадочный станок с универсальной головкой (пневматический наклон 0-90°): 21 шп., 2 пневмоприжима, 3-х метр. линейка с 4 упорами, быстрая настройка глубины сверления.

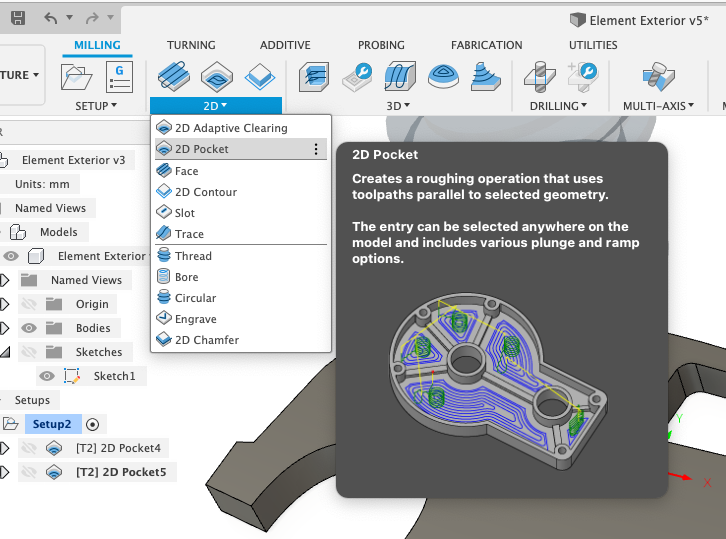

Шаг 8: Создание и определение контуров

После того как инструмент сохранен в библиотеке, можно приступать к определению контуров. В этом проекте используются два основных типа раскроя – контурный и карманный. Карманные вырезы используются для вырезания отверстий в материале, а контурные — для вырезания внешних форм. Обратите внимание, что порядок появления контуров в настройках будет соответствовать порядку их вырезания, поэтому лучше сначала вырезать карманы, а затем контур.

Чтобы определить первый карман, выберите 2D Pocket на панели 2D инструментов.

На панели параметров на вкладке Инструмент нажмите Выбрать и выберите инструмент, который вы определили ранее. На вкладке Геометрия выберите контур на нижней поверхности модели для определения кармана.

Перейдите на вкладку Зазоры, чтобы установить различные. На скриншоте выше показаны настройки, которые я нашел подходящими для себя. После установки зазоров нажмите OK, и вы увидите визуализацию фрезы, а также траекторию её движения.

Шаг 9: Предварительный просмотр и экспорт контуров

Вы также можете увидеть анимацию раскроя, нажав кнопку Simulate на панели инструментов Actions, а затем нажмите кнопку Play, которая появится в нижней части экрана. Это не только интересно, но и покажет, где возможны столкновения и т.д., исходя из текущих настроек.

Продолжайте создавать любые другие карманы и контуры, необходимые для вырезания детали. Когда вы закончите, щелкните на настройки в списке браузера и нажмите кнопку Simulate, чтобы увидеть, как все контуры будут вырезаны. Если предупреждений о столкновениях нет и все выглядит хорошо, вы готовы к созданию кода .ns для станка с ЧПУ.

Нажмите кнопку Post Process в разделе Actions на панели инструментов и в панели опций выберите правильный формат драйвера постпроцессора для вашего станка с ЧПУ (я использовал общий формат grbl). Нажмите кнопку OK, чтобы создать NC-файл, сохраните его на компьютере.

Шаг 10: Вырезаем детали

С этого момента остается только загрузить файл в ЧПУ систему станка, закрепить деталь на опорной плите с помощью двустороннего скотча, установить станок на ноль, используя верхнюю часть детали в качестве нулевой точки, и запустить код.

К сожалению, у меня нет фотографий или видеозаписей процесса обработки, но он был очень интересным и прошел успешно. Пара вещей, которые я узнал:

Скорее всего, вы получите только одну чистую кромку, и на это влияет тип режущего инструмента. Фреза, режущая вверх, оставит чистую кромку внизу детали, а фреза, режущая вниз, оставит чистую кромку вверху детали. Чтобы свести к минимуму неровные края внизу, я также отрегулировал параметр высоты нижней части на 0,5 мм ниже нижней поверхности детали. Это помогло, но другой край все равно требует небольшой доводки, как вы увидите далее.

Если бы я делал это снова, я бы создал два набора NC-кодов, где второй набор является зеркальным отражением первого, что позволит вам получить красивые обработанные края на всех открытых сторонах.

Надежно закрепите детали лентой и убедитесь, что детали, закреплены равномерно. Пару раз я не учел этого, и в итоге на одном конце детали не оказалось ленты, в результате края получились немного неровными.

Шаг 11: Шлифовка и подготовка к сборке

Как уже упоминалось выше, детали получились красивыми и ровными, но они требуют некоторой шлифовки. Вот все детали, разложенные после резки, и вы можете видеть некоторые неровные края.

Как и в большинстве проектов по деревообработке, многое зависит от шлифовки. Начните с наждачной бумаги зернистостью 200, чтобы избавиться от задиров и очистить края. Наждачной бумагой с зернистостью 200 и 400 пройдитесь по краям фанеры, пока они не станут гладкими. Гораздо проще сделать это на данном этапе, а не после склеивания деталей.

В конце концов, вы дойдете до того момента, когда будете готовы к сборке!

Шаг 12: Локальная сборка

Лучше всего склеивать детали поэтапно, это также позволит вам выполнить отделку внутренних поверхностей перед окончательной сборкой. Я начал с деталей для крыши. При склеивании деталей склеивайте по одной за раз. При первой попытке я зажал все детали сразу, и к моменту высыхания некоторые из них сместились — всего на мм или два, но этого было достаточно, чтобы они визуально выделялись, и их было очень неприятно шлифовать. Поэтому вместо этого я сделал так: на каждый кусочек нанесите тонкий слой клея с одной стороны и положите его на стопку. Немного подвигайте его вперед-назад, чтобы клей застыл. Самый простой способ совместить контуры — это прикосновение — так гораздо легче определить, когда они идеально выровнены. Подержите его на месте в течение минуты, затем добавьте следующий кусочек. Когда все кусочки будут собраны и выровнены, зажмите их для окончательного высыхания.

Сначала склейте три участка, из которых состоит сиденье. После высыхания можно отшлифовать все края заподлицо и подготовить их к отделке. Как только они будут готовы, приклейте две секции сиденья к центральной части и зажмите до высыхания.

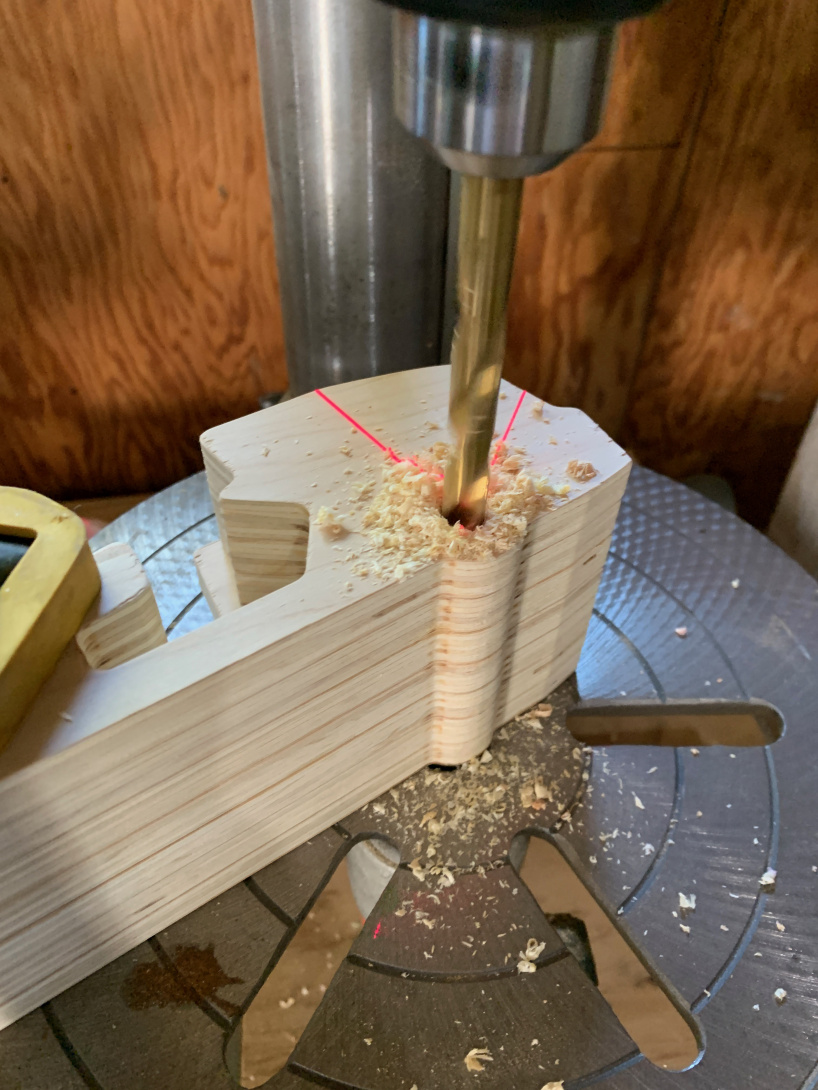

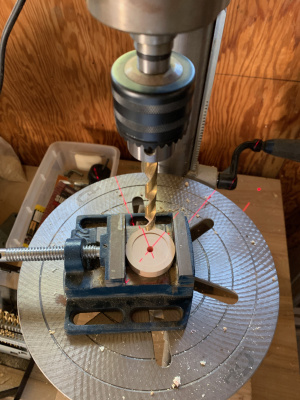

Шаг 13: Создайте отверстия для осей

Когда центральный блок будет завершен, сделайте отверстия для осей с помощью сверлильного пресса и сверла 1/4″. Это гораздо проще сделать, когда все слои собраны вместе, чем пытаться выровнять отверстия в отдельных деталях, и вы получите более ровные отверстия для осей. Я использовал углубления, сделанные в профиле, как направляющую для центрирования сверла.

Для осей я использовал штифты 3/16″, поэтому с помощью сверлильного пресса я просверлил отверстие 3/16″ в середине колес. Если бы я делал это снова, я бы отметил только центр колеса, когда вырезал его, а не сверлил отверстие до конца (или, по крайней мере, сделал бы отверстие правильного диаметра).

Для отделки внутренней поверхности игрушки я использовал простую смесь пчелиного воска и масла для дерева, нанеся несколько слоев и отполировав их тряпкой. Обработайте внутренние поверхности внешних вырезов и крыши, после чего соберите их вместе.

Шаг 14: Облицовка секций шпоном

Я решил покрыть фрагменты обшивки ореховым шпоном, чтобы создать цветовой контраст на боковой стороне автомобиля. Вырежьте достаточно большой кусок шпона, чтобы он поместился поверх деталей, и приклейте его к шпону, обязательно перевернув один из кусков, чтобы шпон был с противоположных сторон. Поскольку шпон был довольно сильно изогнут, я поместил клеящие элементы между двумя кусками фанеры и зажал их вместе, чтобы они высохли ровно. Обрежьте шпон вокруг детали острым ножом и с помощью лезвия аккуратно подрежьте шпон заподлицо с деталью, а затем сгладьте наждачной бумагой зернистостью 220 и 400.

Работа со шпоном может быть сложной, особенно когда есть мелкие детали, некоторые части шпона откололись и нуждались в ремонте. Я отрезал кусок побольше, чтобы получить прямой край и подходящую площадь поверхности, вырезал кусок из подходящей части шпона и приклеил его на место. Обрежьте его, как описано выше, и он будет выглядеть как новенький.

Когда шпон высохнет, приклейте части отделки к внешним фрагментам автомобиля.

Шаг 15: Колеса и шины

Колеса были вырезаны из цельного куска бруса, хотя нет причин, по которым их нельзя было бы сделать и из фанеры. После того, как отверстия в колесах были подобраны по размеру и установлены, я закруглил края наждачной бумагой и решил покрасить шины в черный цвет.

Заклеив поверхность колеса малярным скотчем, я использовал острый нож, чтобы обрезать скотч по внутреннему краю углубления, и наклеил немного скотча вокруг оси прямо за колесом.

Для краски я использовал акрил, который был у меня под рукой. Чисто черная краска отлично смотрится в мокром виде, но иногда при высыхании она становится похожей на темно-серый цвет. Поэтому я добавила немного фиолетовой краски, и на мой взгляд вышло замечательно!

Когда краска высохнет, снимите малярный скотч и обработайте шину небольшим количеством масла для дерева.

Шаг 16: Наклейка

Я делал эти машинки для племянника и племянницы и думал о них как о реликвиях, поэтому я хотел сделать на них наклейки, которые напоминали бы клеймо производителя на некоторых старых оловянных игрушках, которые я собирал.

Я разработал наклейку в Illustrator и распечатал ее в разных размерах, чтобы понять, какой масштаб подходит для игрушки. Когда я определился с размером и местом, я использовал малярный скотч, чтобы замаскировать область, немного превышающую размер наклейки. Я нанес немного, клея на эту область, затем отцентрировал наклейку и разгладил ее, чтобы под ней не было пузырьков воздуха. После того как этот слой высох, я покрыл всю поверхность и этикетку еще 4 слоями, давая им высохнуть.

Шаг 17: Отделка и окончательная сборка

После того, как наклейка была сделана, пришло время приклеить внешние части и придать законченность внешнему виду автомобиля. Используя то же масло для дерева, что и раньше, обработайте и отполируйте внешнюю часть автомобиля, включая колесные колодцы, и пришло время собрать колеса и оси.

Когда я отрезал кусок дюбеля для крепления колес, я позаботился о том, чтобы отрезать его длиннее, чем ширина автомобиля, чтобы впоследствии я мог подрезать его по размеру. Прикрепив ось к одному из колес, нанесите на ось немного свечного воска, чтобы смазать ее (я буквально нашел свечку, которая у нас была, и натер ею ось) и вставьте ее в машину. Используя боковую сторону автомобиля в качестве направляющей, отрежьте излишки осевого штифта с помощью пилы для резки заподлицо. Сгладьте край оси с помощью шлифовки, затем прижмите другое колесо к оси и натрите срезанный конец оси небольшим количеством древесного масла. Повторите этот процесс для другой оси, и ваша игрушка готова!

Шаг 18: Готовая игрушка

Шаг 19: SVG-файлы

Если вы хотите попробовать сделать эту модель, я приложил все чертежи. Они масштабированы и должны быть готовы к работе. Я также приложил несколько зеркальных изображений профилей, которые открыты с двух сторон, чтобы у вас всегда был профиль с чистой верхней кромкой, обращенной наружу.