Не за горами тот день, когда мастер автосервиса будет спрашивать клиента – «ставим оригинальную запчасть, китайскую или печатаем у нас?». Пока же столь фантастическое будущее еще не наступило, давайте разберемся, как можно задействовать 3D-принтер в повседневном ремонте автомобиля своими руками и что на нем можно напечатать из деталей машины?

Когда-то в инструментальном ящике среднестатистического автолюбителя жил лишь простейший набор инструментов – рожковые ключи, пассатижи, несколько отверток и непременный молоток на килограмм-полтора. Узкозаточенные специнструменты для разборки тех или иных узлов слыли редкостью, ибо моторы, трансмиссии и подвески были простыми, а свободного места под капотами – с избытком.

С годами все поменялось… Увесистый повседневный ящик с инструментами жигулиста из 80-х зачастую можно заменить навороченным продвинутым мультитулом, зато для полномасштабного самостоятельного обслуживания и ремонта современного автомобиля требуется целый арсенал сложных средств, способных привести в ужас автолюбителя карбюраторной эпохи. И те, кто осознанно становятся владельцами немолодого бизнес-класса или даже премиума, видят отчетливый смысл в приобретении инструментов или софта, предназначенного для автосервисов, а вовсе не для любителей. Ибо частенько именно в руках любителей (например, купленная вскладчину в рамках интернет-автоклуба поклонников какой-либо модели) оснастка приносит куда большую пользу, нежели в кривоватых руках мастеров из дилерского центра…

Да, по-своему правы те, кто уверен, что приобретение, к примеру, специальных оправок для фиксации валов при замене ГРМ, нерационально – востребованы они весьма нечасто, и за эти же деньги процедуру вам проведут в сервисе, где такие оправки давно имеются, а небольшую разницу в деньгах покроет экономия времени и сил. Но многие резонно считают иначе: если автовладелец умеет и любит делать что-то своими руками, то он и сделает качественнее (ибо его не подгоняет план и график!), и стоимость инструмента впоследствии отобьет за счет помощи одноклубникам своего города или района с аналогичными машинами. В общем, правды тут, как всегда, две, и какая «правдивее» – вопрос индивидуальный…

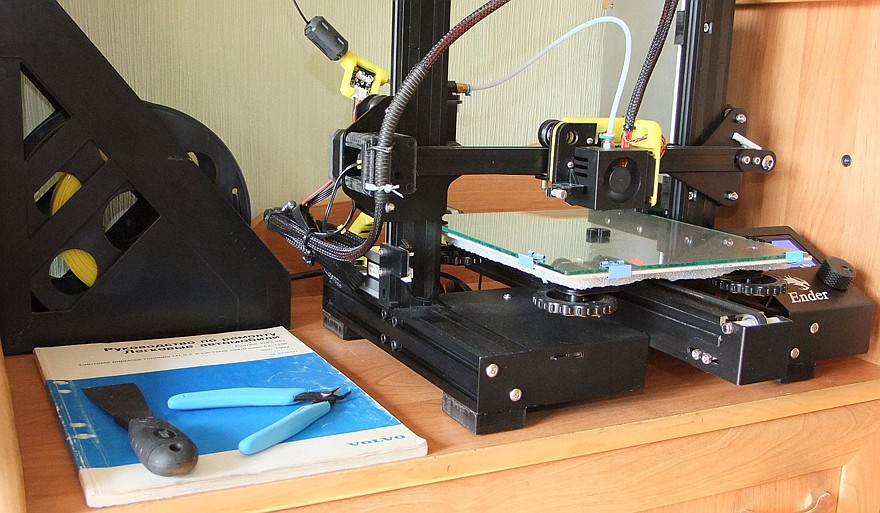

Да, у суперпрофессионалов-реставраторов в наличии есть даже станки типа «английского колеса» с огромным ассортиментом оснастки, позволяющей самостоятельно изготовить сложнейшие кузовные детали из листового железа! Но если говорить о любителях-хоббийщиках, занимающихся некоммерческим ремонтом и восстановлением автомобилей для души, но на достаточно высоком уровне, то самый продвинутый на сегодняшний день инструмент в их арсенале – это, наверное, 3D-принтер. Категорически необходимым его, безусловно, назвать нельзя и едва ли целесообразно приобретать исключительно в расчете на ремонт авто. Но если он у вас УЖЕ есть и освоен/осваивается, то и в гараже ему найдется немало работы – во многих случаях принтер и ремонт облегчает изрядно, и деньги экономит!

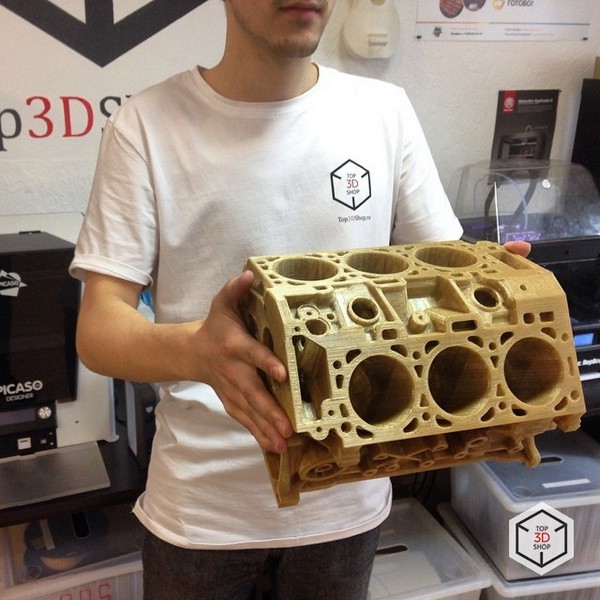

Сам по себе 3D-принтер далеко не сегодня поселился в гаражах продвинутых ремонтников-любителей и даже профессионалов. Многим он уже хорошо известен в этом качестве, и в самом ближайшем будущем расширение его потенциала видится практически безграничным! К примеру, еще в 2015 году Toyota предлагала владельцам городских трициклов i-Road печатать пластиковые кузовные панели для придания индивидуальности мини-машинкам, а один из крупнейших производителей запчастей в мире, компания Mahle, совместно с Фраунхоферским институтом химических технологий совсем недавно представила пластиковый блок-корпус для распредвала!

Полимеры уже активно проникают даже в ответственные узлы моторов, а любительские «алишные» 3D-принтеры осваивают все новые виды пластиков и даже поглядывают в сторону металлов. Так что не исключено, что не за горами время, когда мы будем забивать в поисковую строку браузера запрос, типа «скачать файл для печати комплекта запчастей для капремонта двигателя Лада Гранта», а затем нажимать на кнопочку «отправить на печать»… «Количество копий: поршень – 4 штуки, вкладыш шатунный – 8 штук…» и так далее.

Шутки шутками, но уже сегодня многие автолюбители успешно печатают себе пластиковые детали, которые изготовить на принтере проще, быстрее и дешевле, чем заказывать в магазине и ждать. А частенько бывает так, что даже одна-единственная созданная технологией трехмерной печати пластиковая деталюшка экономит сумму, превышающую стоимость самого 3D-принтера начального уровня!

Взять, к примеру, фирменные болячки некоторых немецких авто «из первой тройки» – износ зубьев шестерней в электронной дроссельной заслонке, которые можно купить только в сборе с заслонкой, или направляющие стеклоподъемника, существующие только в составе механизма подъемника в сборе… Особо продвинутые «тридэшники» обладают 3D-сканерами, позволяющими не чертить деталь с нуля в программе-моделировщике, снимая размеры штангенциркулем с оригинала, а просто отсканировать ее. А у некоторых в арсенале имеются принтеры, размеры области печати которых позволяют напечатать даже колесный колпак R15-R17… Правда, это, скорее, исключение, и большинство «печатающих автомобилистов» располагают относительно скромными китайскими принтерами с областью печати, не превышающей 200х200х200 мм, плюс-минус…

О своих примерах использования 3D-принтера в практике любительского авторемонта «Колесам» рассказал один из наших читателей, Владимир из подмосковного Щелково, активно использующий его для реставрации своего старенького универсала Volvo 850 1995 года.

Крепление резинового уплотнителя двери

На стыке передней и задней дверей в Volvo 850 проложен резиновый уплотнитель. И там, где контур двери в районе стекла образует «ступеньку», уплотнитель поддерживает достаточно сложной формы пластиковая деталь. Со временем на ней от хрупкости отламываются фиксирующие лепестки, и уплотнитель начинает провисать и отходить. Найти отдельно этот элемент практически нереально, а вот «клонировать» по образцу-оригиналу – запросто!

Упоры для опускания ветровика в люке

Когда открывается электрический потолочный люк, перед ним поднимается полоска-«ветровик», защищающая салон от попадания пыли и насекомых на скорости. Поднимает «ветровик» пружина, а вот складывается он при движении люка на закрытие, упираясь в пластиковые скользящие упоры. Эти детали со временем приобретают хрупкость и разрушаются, а заказать и приобрести новые чрезвычайно сложно.

Пистоны крепления накладок порогов

Штатные верхние пистоны крепления фальш-порогов на Volvo 850 одноразовые: шляпки ломаются при снятии, а распорный штырь выдавливается внутрь порога. Стоят эти ерундовые детальки под 200 рублей штучка, а нужно их 14 штук… Изготовленные на 3D-принтере, новые пистоны имеют улучшенную конфигурацию (клин вместо цилиндрического распорного штырька) и обходятся очень дешево!

Втулка замка крышки бензобака

Простенькая цилиндрическая втулочка-направляющая, через которую выходит запирающий крышку бензобака язычок замка. Деталь ерундовая, но весьма ответственная. Изнашиваясь, она вызывает перекос язычка и риск в один прекрасный день не открыть бензобак… Отдельно в каталогах втулка не детализируется и не продается, но зато легко печатается.

Уплотнитель плафона подсветки номерного знака

Съемный плафон любого вспомогательного светового прибора защищается от проникновения влаги прокладкой из эластомера, повторяющей его контуры. Чаще всего эта прокладка идет в комплекте с фонарем и в виде самостоятельной детали не существует. Однако ее несложно напечатать из специального эластичного «резинопластика», и новая прокладка будет ничуть не хуже оригинальной.

Это лишь несколько примеров полезных мелочей, которые владелец «850-й» изготовил себе на принтере. И пусть вас не смущает желтый цвет у некоторых – на фото попали пробные прототипы из дешевого филамента, а конечный вариант печатался из пластиков с другими свойствами.

Сейчас в работе у Владимира находится еще одна интересная деталь – часть корпуса выключателя кик-дауна. Этот выключатель располагается в пластиковом цилиндрическом корпусе непосредственно на самом тросе, и его наконечник склонен со временем трескаться и отламываться под воздействием внутренней достаточно тугой пружины и дополнительно сжимающих ее интенсивных движений педали. Продается пластиковая деталь только в сборе с тросом, и весьма недешева даже на разборках, где отлично знают о ее востребованности. Про цену новой и говорить страшно – для пожилого автомобиля никто ее в здравом уме не купит. Поэтому приходится снимать размеры оригинала и думать, как усилить или армировать деталь, чтобы изготовить клон, способный его заменить…

Впрочем, тех, кто обрадовался и размечтался, что уже завтра выпишет себе с Али принтер и наляпает на нем пол-машины, стоить слегка отрезвить… Полезность 3D-печати сложно переоценить в ряде случаев, но, к сожалению, нужно констатировать, что нынешний уровень развития индустрии принтеров и расходных материалов (во всяком случае, бюджетного сегмента) не позволяет «просто взять и напечатать» (с).

Рассчитывать на то, что модели всех нужных деталей вы найдете и скачаете в интернете, не стоит. Всякая экзотика (а редкие и неходовые детальки немолодых машин – это чистой воды экзотика) там, как правило, не встречается либо (гораздо реже!) продается за деньги. Поэтому вам в обязательном порядке придется осваивать рисование в программах трехмерного моделирования, а также владение штангенциркулем и микрометром. Важны также общие технические навыки, позволяющие разбираться в свойствах материалов и понимать: что можно сделать из пластиков с ограниченной прочностью, а что нельзя…

Плюс, несмотря на то, что по применению 3D-принтеров в сообществе любителей уже наработан достаточно большой опыт, практику реальной печати вам все равно придется «нащупывать» опытом, проходя по собственным граблям и ошибкам. Устранение огрехов сборки конкретных китайских моделей принтеров, настройки температурных режимов, умение разбираться в особенностях адгезии и усадки конкретных типов нити-филамента (которые могут различаться по качеству от партии к партии даже у одного бренда) и многое другое. 3D-принтер это не «нажми на кнопку – получишь результат!» (с), а большое и увлекательное хобби, и чтобы он помог вам в том числе и в гаражных делах, придется потратить немало времени на его освоение.

Время на прочтение

10 мин

Количество просмотров 58K

Автомобильная тематика знакома и близка многим. Мы любим смотреть на красивые и быстрые автомобили, а некоторые счастливчики управляют такими автомобилями или их создают.

Сегодня поговорим о применении технологии 3D печати и 3D сканирования в автомобилестроении.

Мы не будем рассматривать амбициозные и спорные проекты компаний по печати автомобиля целиком, а рассмотрим более простое и доступное применение данной технологии.

Печать изношенных или сломанных деталей, изготовленных из пластиков

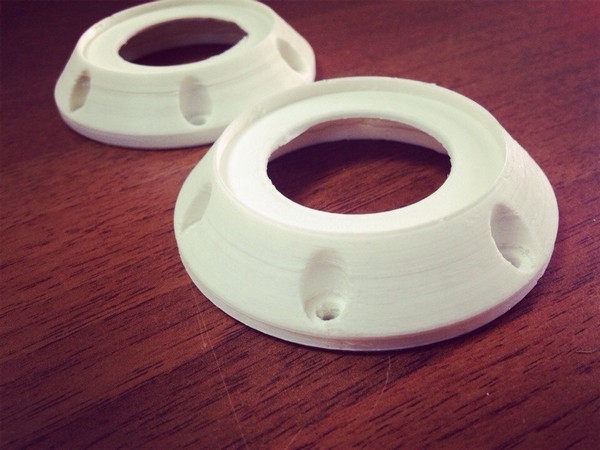

Клиенты неоднократно обращаются с заказами на печать заглушек на колесные диски с уникальной эмблемой или на замену потерявшимся. Также люди ищут замену изношенных шестерен в привод стеклоподъемников или элементы салазок люка.

Часть крепления для дворников

Подобные узлы, установленные во многих дорогих автомобилях, часто продаются в сборе с остальными узлами, неким модулем. Само собой данные запчасти не могут стоить дешево, и в данном случае технология 3D печати отлично подходит для решения задачи.

Автомобильная крышка на диск

Клипса внутренней обшивки Nissan

Заглушки колесных дисков Work Equip

Втулки на автомобиль

Стоит упомянуть, что не все детали могут быть распечатаны на обычном 3D принтере без растворимых поддержек из-за сложной геометрии модели. Печатаемая модель может иметь множество тонких элементов, которые могут сломаться во время печати или непосредственной эксплуатации. Благо подобных деталей подавляющее меньшинство и они встречаются крайне редко.

Все, что вам необходимо, чтобы выполнять подобные заказы:

- Недорогой 3D принтер, способный печатать ABS и Nylon пластиками. Само собой правильно настроенный и откалиброванный.

- Знание и умение работать в любой из программ трехмерного моделирования. Для моделирования технических моделей лучше всего подходят такие CAD системы, как SolidWorks, Autodesk Inventor или “Компас”. При должном уровне знания 3D редактора, время моделирования занимает не больше часа.

Печать декоративных элементов и элементов кузова, не несущих серьезную нагрузку

Пожалуй начнем с примеров амбициозных проектов:

- Некий Ivan Sentch воплотил давнюю мечту в жизнь и самостоятельно построить Aston Martin DB4, как у Джеймса Бонда. Корпус своего автомобиля он печатал маленькими кусочками на принтере UP!, кусочками 150*150*150мм.

Еще один пример печати корпуса классического автомобиля Shelby Cobra, напечатанного на принтере BAAM (Big Area Additive Manufacturing).

Конечно данные примеры служат исключительно познавательной и исследовательской цели, до печати цельного автомобиля говорить еще рано. Но уже сейчас 3D печать совместно с технологией 3D сканирования открывает нам новые горизонты для кастомизации, декорирования, улучшение эргономики пользования автомобилем, а также создание уникальных аэродинамических “обвесов” для вполне реальных гоночных болидов.

И так, как же применять 3D-технологии в данном контексте? Начнем издалека. Многие владельцы автомобилей наверняка намучались с поиском надежной подставки под свой смартфон, планшет или навигатор. Китайские липучки на стекло от тряски падают под ноги, закрывают половину обзора, а еще и жутко неудобны в настройке и использовании в целом. В данном случае достаточно найти уже готовую модель в интернете, либо спроектировать держатель телефона под заказчика, конкретно под его телефон.

Далее на очереди подстаканники, как известно не все автомобили оснащены данной опцией, либо их расположение крайне неудобно.

А двигаясь ниже по консоли с ностальгией вспоминаем, что когда то видели крутую прозрачную ручку кпп с розочкой или пауком у знакомого таксиста. Мы хотим что то подобное. В автомагазине ручки КПП невзрачны и скучны. А вот ручки по мотивам MadMax, я уверен, многие бы хотели.

Подобные изделия можно изготовить, имея недорогой 3D принтер, а учитывая количество готовых моделей, можно вовсе не уметь моделировать.

Отдельно можно затронуть модификацию интерьеров авто, например панели на BMW

Кастомизация и моддинг собственного автомобиля этим не ограничивается. Существуют множество специализированных компаний, которые изготавливают элементы кузова, накладки на арки и пороги и т.д. На сегодняшний день кастомный “обвес” изготавливают из стекловолокна, снимая слепок с модели из пенопласта или скульптурной глины.

Данная технология достаточно кропотливая, пыльная, многоэтапная. К тому же добиться идеальной симметрии кузовных элементов крайне сложно, часто шпаклевка для выравнивания кузовного элемента увеличивает вес детали на треть.

3D печать же позволяет делать симметричные и относительно ровные элементы, которым требуется минимальная доработка. Проблема может заключаться разве что в довольно долгом производстве крупных элементов, и ставить на поток такое производство сложно, к тому же прочности пластиков для 3D печати может не хватить для постоянного использования и элементы все равно нужно будет укреплять стеклотканью или смолой.

3D-печать полноразмерного бампера для авто VW Touareg

Не стоит забывать о двухколесной технике. Проблема поиска целого защитного пластика для мотоцикла очень актуально. На просторах нашей необъятной родины ездит большое количество мотоциклов преклонного возраста, и даже после незначительных ДТП, при повреждении пластика, найти его практически невозможно, либо за сумму, часто превышающую стоимость самого мотоцикла. Поэтому печать подобных элементов на 3D принтере является спасением для многих владельцев.

Данный обтекатель отсканирован сканером Sense, и распечатан на UP Box.

На ресурсе 3D-Today был опубликован отличный кейс ремонта Mersedes с помощью 3D-печати.

Модель была сделана в программе TinkerCad и распечатана с помощью 3D-принтера Wanhao Duplicator i3 V2. Сначала для такой работы был выбран материал PLA, но поскольку деталь будет использоваться в местах с высокой температурой было принято решение напечатать его при помощи материала Nylon. Деталь прекрасно подошла и была использована в автомобиле.

Печать для тюнинга Toyota Sequoia. Напечатан на 3D-принтере Witbox. Материал PLA.

Печать колапачков и заглушек при помощи ABS-пластика

Печать логотипа Chrysler

Печать колец для ДХО на BMW X5

Литье и печать кнопок

Прототипирование

Применение термовакуумной формовки и 3d-печати

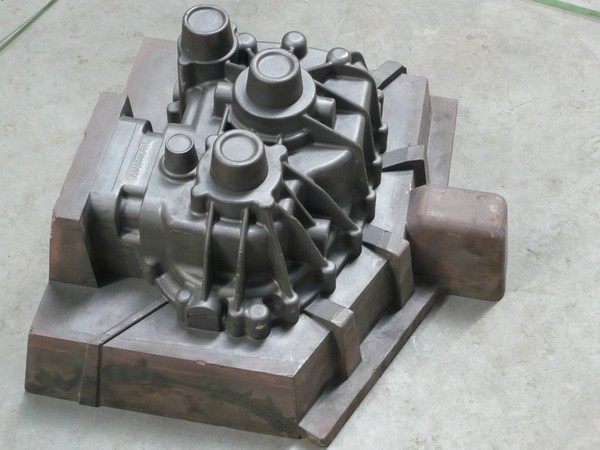

При необходимости создания партии тонкостенных изделий простой формы, например обтекателей можно использовать термовакуумную формовку. Сначала изготавливается мастер модель, так называемый шаблон, это должен быть прочный, устойчивый к температуре материал, обычно используют дерево или специальные пластики, мастер модель фрезеруется, либо послойно нарезается на ЧПУ станке, во втором случае ее необходимо будет еще склеить и доработать шлифовальной машинкой. Когда шаблон готов, его укладывают на специальный станок, имеющий насос снизу, нагревательные панели сверху и специальную подвижную раму для крепления листового материала, после нагревания, материал опускается на шаблон, насосы откачивают воздух и после остывания лишний материал обрезается – изделие готово. Из плюсов тут можно назвать дешевизну, ЧПУ резка и листовой материал довольно дешевы, а подобный станок можно собрать даже самому в гараже. Из недостатков – можно изготавливать изделия только простых форм и только тонкостенные, чем больше детали нужно изготавливать, тем соответственно больше требований к насосам и нагревательным элементам, и они могут стоить уже довольно много.

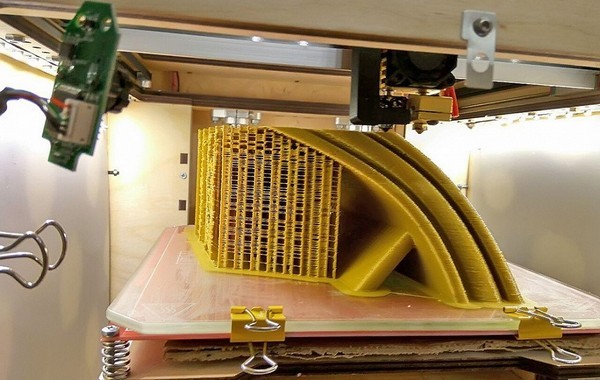

Печать мастер моделей под последующее литье имеет довольно много преимуществ – без проблем можно изготовить зеркальные мастер модели, легкая доводка поверхности по сравнению, например с послойным изготовлением на ЧПУ. Для небольших изделий это идеальный вариант, поскольку печать их быстра и довольно дешева. Но на габаритных деталях, размером больше, например 20 см все уже не так радужно, уходит довольно много материала, печать может длиться несколько суток и появляются требования к температурному режиму внутри принтера, чтобы изделие не расслаивалось и не загибалось при печати, принтеры с большой областью печати стоят дороже небольших собратьев, а печать по частям требует соответственно склейки и обработки швов.

Вакуумная формовка деталей обвеса F-51 Red Wheels 3

3D-сканирование

Современные сканеры и средства автоматизированного проектирования позволяют создавать достаточно точные компьютерные модели. С помощью них возможно получить цифровую модель имеющегося узла, например элемент кузова (“обвеса”) автомобиля, или создать на ее основе новую. Имея цифровую модель, можно произвести любые прочностные, массовые или аэродинамические расчеты в кратчайшие сроки и с минимальными затратами. А имея в распоряжении дешевый, “домашний” FDM принтер можно быстро получать макеты в натуральную величину, или уже готовые узлы для автомобиля.

3D сканирование сегодня находит широкое применение как в автомобилестроении, так и в последующем моддинге автомобилей. Основное применение в данном направлении, как несложно догадаться – создание цифровой копии элемента для последующего копирования, изменения или снятия замеров. Рассмотрим по подробней данные этапы.

Копирование – в современных автомобилях большое количество симметричных деталей, и они периодически ломаются или теряются, но купить их за приемлемую цену не всегда возможно. Используя небольшой стационарный сканер можно создать электронную копию например небольшой детали, отзеркалить ее и например распечатать на 3D принтере, или изготовить методом литья с большей прочностью и качеством поверхности. Используя ручные сканеры, тоже самое можно сделать и с крупными элементами кузова например.

Изменение – если вы хотите внести функциональную модификацию в существующий элемент, например добавить держатель для телефона к какому либо элементу приборной панели, используя сканирование, можно получить копию нужного элемента и затем смоделировать дополнительный элемент, а потом изготовить изделие.

Замеры – основное направление 3D сканирования в моддинге автомобилей. Не все элементы автомобиля можно легко замерить, радиусные поверхности, плавные изгибы, все это сложно поддается замерам и при изготовлении обвеса, ваше смоделированное изделие может просто не сойтись с самим автомомбилем и все придется переделывать. Сканирование же позволяет избежать подобных проблем, вы получаете достаточно точную копию поверхности автомобиля и можете примерять ваш обвес еще в цифровом виде и вносить нужные изменения непосредственно до изготовления.

Те кто профессионально занимаются изготовлением элементов моддинга обычно используют 3D сканирование для замеров поверхности и создания идеально подходящей к кузову модели, затем изготовляется мастер модель, методом 3D печати или послойной склейкой с ЧПУ станка, с этой мастер модели снимается форма в которую затем отливается полиуретановый пластик, он достаточно стойкий к внешней среде, прочный и прекрасно красится, с формы можно сделать множество отливок идеально подходящих к нужной модели автомобиля.

3D сканирование может отлично помочь в подобном направлении деятельности, большинство элементов кузова имеют округлые сложные для измерений формы, которые прекрасно может захватить 3D сканер и обмерить машину можно будет непосредственно в программе 3D моделирования, а не ползая по ней с рулеткой. К тому же это достаточно быстро, на сканирование автомобиля ручным сканером уходит 1-2 часа времени. К сожалению сканеры низкой ценовой категории для таких целей обычно не подходят, так как точность их слишком невелика, а вот сканеры средней цены такие как Shining 3D EinScan-Pro или Artec Eva Lite для подобных целей подходят прекрасно.

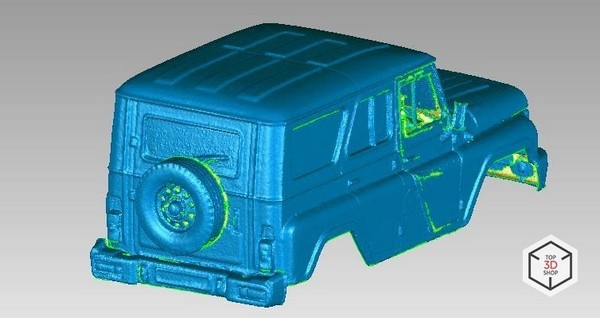

3D-сканы креплений для датчиков на Land Rover

3D-сканы кузова на УАЗ

Используемое оборудование:

3D-принтеры для печати небольших изделий (FDM)

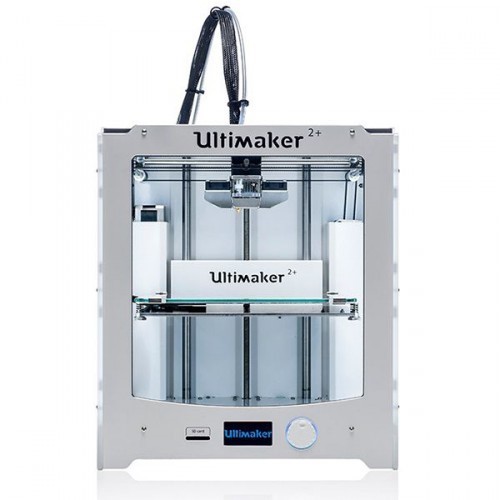

Для печати небольших изделий в отличном качестве прекрасно подойдут такие 3D-принтеры, как Picaso 3D Designer, Ultimaker 2+, которые прекрасно себя зарекомендовали.

3D-принтер Picaso 3D Designer

Цена: 117 500 рублей; Технология печати: FDM; Область печати: 200х200х210; Материалы: ABS, PLA, HIPS, ASA, ABS/PC, NYLON, PET

Picaso 3D Designer – 3D принтер от российской компании PICASO, в котором используется технология, позволяющая печатать с рекордно высокой точность в 50 микрон!

Picaso 3D Designer разработан таким образом, что вся механика скрыта за изящным и эргономичным корпусом. Picaso 3D Designer с легкостью впишется в интерьер рабочего кабинета, мастерской или учебного класса. Принтер имеет довольно компактные размеры 365×386×452 мм, что немаловажно для устройств, ориентированных на персональное использование.

Ultimaker 2 Plus

Ultimaker 2 Plus — 235 000 рублей; Технология печати: FDM; Область печати: 223 x 223 x 205; Материалы: PLA, ABS, CPE, CPE+, PC, Nylon, TPU 95A

Ultimaker 2 + это последняя разработка компании Ultimaker, обладающая высоким качеством и скоростью печати. Максимально допустимое разрешение печати теперь 20 микрон! Ultimaker произвел ряд доработок своего 3D-принтера для увеличения производительности.

3D-принтеры для печати больших деталей (FDM)

В данной категории стоит обратить внимание на таких представителей, как Prism Pro v2 (обновленная версия принтера) и Makerbot Replicator Z18. Оба представителя показывают отличное качество печати и подходят для выполнения данной задачи.

3D принтер Prism Pro 2.0

Цена — 260 000 рублей; Технология печати: FDM; Область печати: 400 x 800 мм; Материалы: ABS, PLA, HIPS, FLEX, Watson

Prism Pro 2.0 – FDM-принтер профессионального уровня, выполненный по схеме «дельта-робот». Устройство оснащается закрытым корпусом и подогреваемым рабочим столиком, что позволяет печатать широким ассортиментом расходных материалов. Область построения достигает Ø400х800мм с минимальной толщиной наносимого слоя всего в 50 микрон. Возможна установка бортового контрольного модуля с LCD-экраном и интерфейса для автономной печати с накопителей.

3D принтер MakerBot Replicator Z18

Цена — 619 900 рублей; Технология печати: FDM; Область печати: 400 x 800 мм; Материалы: PLA

Makerbot Replicator Z18 – первый принтер с просто невероятной областью печати, 305 х 303 х 457 мм. «Z18» в названии означает, что высота напечатанного объекта может достигать 18 дюймов. Такой большой область печати не обладает ни один из персональных 3D принтеров и это является большим шагом вперед в данной сфере производства.

3D-принтер для печати фотополимерной смолой (SLA)

3D принтер Formlabs Form 2

Цена — 419 900 рублей; Область печати: 145 x 145 x 175; Материалы: Фотополимер

Formlabs Form 2 — новейший 3D принтер компании Formlabs, который получил на 40% больший объем печатной области, сенсорный экран управления, Wi-fi подключение. Form 2 раздвигает границы возможного в стереолитографии.

3D-сканеры:

Из моделей, которые будут интересны в работе стоит отметить 3 модели: Shining 3D Einscan-Pro и Artec Eva, RangeVision Advanced. Данные сканеры обладают высокой точностью, разрешением и отлично подойдут для сканирования автомобилей и более мелких деталей.

3D-сканер Shining 3D Einscan-Pro

Цена — 4 999 $; Область сканирования: 0.03-4м; Разрешение: 1,3 Мп: Точность: до 0,05 мм

Einscan-Pro — многофункциональный 3D-сканер, обеспечивающий непревзойденное качество печати с точностью до 0,5 мм. Данный сканер является универсальным поскольку, благодаря наличию 4 режимов сканирования, он может быть использован для обычного статического сканирования, для сканирования в дизайнерских целях, для полноценного сканирования тела человека и многого другого.

Artec Eva

Цена — 13 700 $; Рабочее расстояние: 0.4 – 1 м, Точность: до 0,1 мм; Разрешение камеры 1,3 мп

3D Сканер Artec Eva — это идеальный выбор для тех, кому нужно за считанные секунды в цвете и с высокой точностью отсканировать объект. Artec Eva 3D Scanner не нужны ни маркеры, ни дополнительная калибровка. Благодаря высокой скорости съёмки и способности получать цветные данные с высоким разрешением, сканер обладает практически неограниченными возможностями.

RangeVision Advanced

Цена: 710 000 рублей; Точность 0,16 мм; Зона сканирования: 920 x 690 x 690 мм; Разрешение камеры: 2 Мп

3D cканер RangeVision Advanced — уникальный по своим возможностям 3D сканер. В результате разработок было достигнуто великолепное качество 3D моделей. Данный сканер достаточно гибкий и позволяет выполнять сканирование как маленьких, так и крупных объектов. 3D сканер поддерживает сшивку фрагментов, используя маркеры, без использования маркеров, а также с помощью поворотного стола.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

Перед вами наша подборка лучших STL файлов для ремонта или улучшения вашего автомобиля, все эти аксессуары взяты с сайта 3D файлов Cults и прекрасно печатаются в 3D.

Эта коллекция содержит бесплатные 3D файлы** аксессуаров для вашего автомобиля. Здесь есть все, чтобы сделать ваш автомобиль еще более практичным, красивым и приятным во время поездок. Например, вы можете найти отличную поддержку для смартфона (iPhone, Android, Samsung) или для GPS, чтобы вы могли обращаться к нему, сохраняя свободные руки. Есть и то, что улучшит внешний вид вашего автомобиля: рычаги переключения передач, логотип на передней решетке, 3D-печатные элементы тюнинга автомобиля**.

3D-дизайнеры, предлагающие свои творения на платформе для загрузки 3D-файлов Cults, также соревнуются друг с другом в изобретательности, придумывая маленькие хитрости, чтобы сделать ваш салон более удобным для вас и ваших пассажиров. Например, есть улучшенные разделители карманов, подстаканники или даже крепления для экрана в спинке сиденья.

Есть также всевозможные запасные части для ремонта небольших сломанных пластиковых деталей вашего автомобиля. Это, например, вентиль шины, дверная ручка или часть зеркала заднего вида. Для любителей старинных автомобилей 3D-печать делает возможным ремонт старинных автомобилей, потому что многие детали, которые больше не выпускаются, можно изготовить с помощью 3D-принтера.

Посмотрел на свой блок… пустовато! Много интересных записей у меня по разным БЖ раскидано, а в блоке нет ничего! Решил немного заполнить свой блок. Поскольку я в последнее время увлекся 3D печатью, то решил начать с этих записей. К тому же много вопросов мне пишут по этой теме. Поделюсь своим опытом.

Решил начать с общей темы, как можно печать для авто дома и самое главное, как полученный результат в эксплуатации! Для новичков считаю будет полезным, а для профи ничего нового…

Первое с чего я начинаю – это с получения исходных данных. Все зависит от задачи это могут быть обычные замеры, фото или 3D скан поверхности.

Приведу пример на базе создания накладки на суппорт.

Самый информативный способ получения данных — отсканировать суппорт.

Я использую сканер sense 3d. Точность у него не высокая, но в совокупности с фотографиями проекций, можно получить довольно точную модель поверхности. Можно и просто использовать фото проекций, если точность устроит.

Далее производим моделирование. Здесь конечно нужны навыки и умения работать в 3d редакторе. Дизайн и редактор зависят от индивидуальных предпочтений. Можно сделать что угодно и в чем угодно.

Вот итог моего моделирования накладки на суппорт.

Далее нужно подготовить 3D модель к печати. Для этого экспортируем 3D модель в STL файл и открываем в специальной программе – слайсере, которая производит нарезку 3D модели на слои. Я пользуюсь несколькими программами – одна из них Cura – наиболее распространенная. Так же стоит обратить внимание на Simplify3D (она платная), в ней вручную можно формировать поддержки. В слайсере задаются все параметры 3d печати: материалы печати, температура стола и сопла, высота слоя и т.п.

Когда файл модели «нарезан», в большинстве случаев это *.Gcode можно начинать печать.

На FDM 3D принтерах можно печатать одним материалом, либо несколькими (как правило это 2 материала). Печать сложной детали с поддержками нависающих частей будет более качественной на 2-х экструдером FDM 3D принтере, когда одним материалом печатается деталь, а вторым поддержки. После печати, поддержки отделяются и на выходе получаем готовую деталь.

Вот несколько примеров:

Приведенные модели напечатаны высотой слоя 0,15 мм. Печатались детали 16 -18 часов.

После удаления поддержек получаем готовый экземпляр. Далее можно проводить обработку.

Здесь стоит отметить, что процесс/длительность/интенсивность обработки обратно пропорциональна качеству печати. А качество печати зависит от 3d принтера — как правило, чем дороже принтер, тем качественнее 3d печать вы получаете, поскольку в более дорогих моделях применяется:

1) Более качественная механика – это линейность направляющих, отсутствие люфтов, воблинга и т.п.

2) Более жёсткий корпус, например на принтере Hori Gold корпус из 2-х мм стали, весит более 20 кг.

3) Закрытая камера – это не маловажно для ABS пластика.

4) Более продуманный конструктив экструдера.

Для домашних целей подойдет принтер из за 15 т.р. но не стоит требовать от него сверх качественной печати.

Процесс обработки, как правило, состоит из химической обработки и физической обработки. Цель химической обработки лучше склеить слои -это актуально, например, для ABS деталей: применяют обработки парами ацетона — помещают деталь в герметичную емкость с ацетоном и нагревают. Если так сильно не заморачиваться, то можно поверхность детали обработать ацетоном.

Далее можно шкурить, красить и т.п. В результате можно получить очень качественную деталь.

Теперь, что касается эксплуатации:

1. Необходимо правильно подобрать материал 3d печати. Вообще по выбору материала я напишу отдельно. В первом приближении подойдет ABS нить. ABS пластик держит температуру, хорошо обрабатывается и красится, но сложен в печати, особенно крупных деталей.

2. Надо понимать, что ни одна напечатанная деталь по крепости/жесткости не сравниться с литой. Поэтому внешние воздействия могут легко разрушить напечатанную деталь.

3. Если напечатанную деталь хорошо обработать и не подвергать нагрузкам, то она прослужить долго! К примеру, приведенная выше напечатанная накладка на суппорт у меня на машине простояла более 1,5 лет и ничего с ней не случилось, пока мастер при замене колодок не разломил ее. Пришлось снять непрактичную деталь!

Для первой записи пожалуй хватит…

Этот мой пост с обсуждениями можно почитать тут. А кому интересно как слайсить модель можно почитать это

Автомобиль – это всегда затратно. Особенно когда речь заходит о ремонте или поиске запчастей. Если машина новая, нужная деталь легко найдется на авторазборке или в интернет-магазине. Но что делать, если автомобиль достаточно старый и запчастей на него почти не осталось? Либо деталь идет в комплекте с другими механизмами в составе узла и стоит бешеных денег? Во всех этих случаях стоит обратить свое внимание на технологию 3D-печати.

Как используется 3Д-печать автозапчастей?

Говоря о сферах использования 3D-печати автозапчастей, можно рассмотреть несколько интересных отраслей. Начнем по порядку, от крупногабаритных элементов до деталей попроще:

- Элементы кузова для сборки нового силуэта авто. Такие проекты тоже есть. Их реализуют умельцы-одиночки или частные компании. Они печатают небольшие кусочки дверей, капота, крыльев и прочих деталей, которые потом склеивают воедино. Возможно, с увеличением размеров печатной площади принтера и появлением новых материалов мы увидим в будущем полностью напечатанный кузов без склеек.

- Детали для тюнинга в автомобильных ателье. Разные обвесы, которые дают машине новый облик, сохраняя черты старого кузова. Также они могут влиять на аэродинамику авто.

- Элементы интерьера. Это могут быть как взаимозаменяемые компоненты, так и детали, которые выдумал и напечатал сам хозяин авто. Такая печать будет интересна реставрационным мастерским, частным СТО или простым автомобилистам, которые хотят облагородить салон своего автомобиля.

- Небольшие элементы из пластика, которые являются частью одного узла. Например, у машины стерлась пластиковая заглушка или шестерня в тормозном блоке. В сборе данный узел обойдется в 15 000 рублей. Магазин не станет разбирать весь блок, чтобы продать одну маленькую деталь. Тут и придет на помощь 3D-печать. Отличная идея для частной мастерской или СТО.

- Заглушки для дисков. Это одна из самых востребованных деталей. Порой ее проще распечатать и покрасить, чем искать на разборке или заказывать в интернете. К тому же заглушку можно стилизовать по собственному вкусу. Неплохая товарная позиция для магазинов по продаже литья и шин, шиномонтажек, а также частных мастерских.

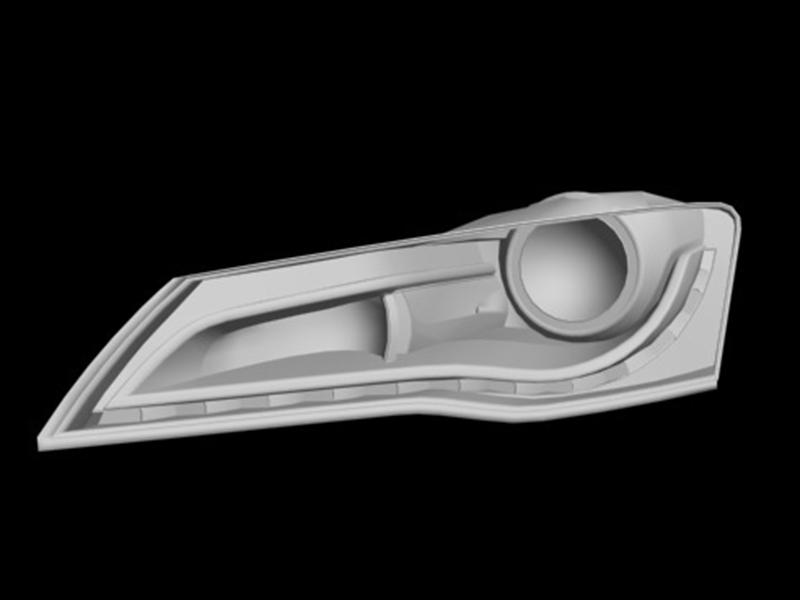

- Фары. Новая оптика всегда выигрышно смотрится. Головной свет вовсе может изменить облик авто. Подобную услугу могут оказывать частные мастерские и профильные СТО. В данной статье мы покажем, как делают основу под фары. Ниже, в отдельном кейсе.

- Бампер. Данную часть автомобиля можно смело назвать расходником. Бампер принимает на себя все удары, а также является самой окрашиваемой запчастью в СТО. Его проще напечатать на принтере, чем ждать с разборки или тем более покупать новый. Такую позицию в прайсе выгодно иметь мастерским, которые занимаются кузовным ремонтом.

- Как отдельный вариант применения можно выделить область проектирования и инжиниринга, когда детали или узлы создают в заданном масштабе с помощью технологий 3D-печати.

Вообще, область 3D-печати для автомобиля ограничена только эксплуатационными характеристиками детали, а также фантазией автовладельца. Более подробные примеры печати смотрите ниже в статье.

Интересно! Передняя фара для BMW X5 обойдется автовладельцу в 22 000–23 000 рублей. Если в ней сломаются пластиковые заглушки, то придется покупать оптику в сборе, либо напечатать элемент на 3D-принтере. Такой ремонт обойдется в среднем в 30–40 раз дешевле, чем покупка новой фары.

Какие технологии 3D-печати для этого подойдут?

Разные принтеры предназначены для решения тех или иных задач. Рассмотрим на конкретных примерах:

- Печать запчастей нужна для того, чтобы сделать какой-то грандиозный проект. Например, воссоздать кузов ретромобиля. Для этих целей лучше рассматривать принтеры с большой рабочей камерой для печати. Так как детали так или иначе будут проходить постобработку (грунтование, покраска), высокая точность не понадобится. Для этих целей подойдет технология FDM/FFF (метод спекание пластика слой за слоем). Конечные детали будут стоить недорого, да и овладеть подобным принтером сможет даже новичок. Более продвинутый уровень – SLS и SLM. Детали будут печататься под действием спекания металлизированного порошка. Это дороже, чем пластик, но и прочнее.

- Печать деталей для внешнего тюнинга. Если нужно сделать обвес, накладку на порог или антикрыло, которое потом все равно придется грунтовать и красить, то проще и дешевле использовать FDM/FFF-принтеры. Размер области печати зависит только от самих деталей. Например, если мастерская печатает только колпачки для дисков, то для нее подойдут самые простые принтеры небольших габаритов. Для производства длинных накладок, обвесов и спойлеров нужны более крупные принтеры.

- Подвижные элементы узлов (шестерни, рычажки и прочие). Для изготовления этих деталей потребуется высокая точность печати. В противном случае вы можете испортить узел. Лучше отдать предпочтение технологии фотополимерной печати (DLP/SLA/SLS).

- Компоненты интерьера. Заглушки, ободки датчиков, дверные ручки, кнопки, рычаги КПП – все то, за что цепляется глаз. Для таких деталей нужна точность и минимальная постобработка. В этом случае можно также отдать предпочтение DLP/SLA, так как себестоимость небольших деталей в любом случае будет меньше, чем цена аналогов в магазине.

Естественно, на выбор конечной технологии влияют финансовые возможности человека или СТО. А также уровень навыка печати на том или ином принтере. Однако в большинстве случаев для печати деталей хватит простого FDM-принтера.

Информация! В 2020 году среди самых крупных FDM-устройств можно выделить CreatBot D600. Его рабочая камера имеет габариты 600 мм по каждой из осей. Правда, стоит такой принтер, как новая бюджетная легковушка. Его цена переваливает за отметку 780 000 рублей.

Материалы для 3D-печати запчастей

Стоит сразу же сделать оговорку: технология печати запчастей для автомобиля выгодна в том случае, если используются относительно недорогие и прочные материалы. Если вы собираетесь делать запчасть из дорого пластика или полимера, лучше просто купить оригинальную деталь в магазине.

Важно! Юридический вопрос использования деталей, напечатанных на 3D-принтере, до сих пор не решен. В частности, лучше не использовать оригинальные эскизы трехмерных моделей, на которых есть фирменный знак или логотип бренда. Например: Toyota, BMW, Ford и прочие. Так вы не нарушите права компаний на интеллектуальную собственность. Также могут появиться вопросы у ГИБДД, если вы установите себе на машину нестандартизированное антикрыло либо другой обвес.

Рассмотрим материалы в зависимости от типа используемого принтера:

- FDM/FFF: печать при помощи недорогих ABS, PLA или Nylon-пластиков;

- DLP/SLA/SLS: использование недорогих и прочных фотополимеров (смол).

Для печати деталей, которые будут установлены в подкапотное пространство, лучше использовать Nylon. Он держит высокую температуру и обладает хорошей прочностью. Для внешнего тюнинга, а также части внутренней отделки можно смело брать ABS или PLA. Если нужно сделать эмблему, ровную ручку или другую аккуратную деталь, стоит обратить внимание на фотополимеры.

Выбор конкретного пластика, нейлона или смолы будет зависеть от используемого принтера. Какие-то модели работают только на оригинальных расходных материалах, другие способны «переварить» расходники от любого производителя. Ниже мы опишем пару кейсов с примерами работ, где будет указан тип материала.

Факт! Немецкий производитель больших промышленных 3D-принтеров сделал электробайк, где 80 % компонентов были изготовлены методом печати FFF. Для этих целей задействовали много материалов, включая фирменный пластик BigRep PLA.

Примеры печати автозапчастей на 3D-принтере

Здесь собраны примеры работ, которые можно разделить на три большие категории:

Внешние детали: кузовные запчасти, компоненты дисков, обвесы.

Детали интерьера: заглушки, ручки, накладки и проч.

Компоненты узлов.

Конечно, это не все способы применения. Практически любую запчасть, которая сделана из пластика или подобного материала, можно воплотить на 3D-принтере. Главное, нарисовать точный трехмерный CAD-проект. Его можно найти в интернете как готовый файл либо воспользоваться 3D-сканером и снять «виртуальный слепок» вручную.

Информация! Для создания элементов внешнего обвеса стоит сделать полную трехмерную модель кузова специальным сканером. Так вы точно учтете все дефекты по дверям, бамперам, крыльям и прочим деталям. Полученный обвес встанет точно, без зазоров. Его не нужно будет перепечатывать или «дорабатывать напильником».

Бампер на 3D-принтере

Перейдем к непосредственному рассмотрению кейсов пользователей. Начнем с объемного проекта – печати части бампера для автомобиля VW Touareg. Это довольно большая запчасть. Ее не получится сделать в один проход. Поэтому приходится печать кусочками, после чего склеивать полученные запчасти воедино.

Выгода! Бампер на VW Touareg в хорошем состоянии обойдется автомобилисту в 8 500–15 000 рублей. Цена зависит от состояния запчасти. Методом 3D-печати данную деталь можно сделать за 20–30 % от данной стоимости.

В этом проекте использовали PLA, так как обычный ABS не дал нужного результата. Для изготовления модели бампера задействовали программу Netfabb. Так удалось достичь минимума поддержек. Это спасло от последующей массовой резки. Сама печать велась с OctoPront на принтере Ultimaker 2 Extended+.

На фотографиях видно, что в процессе задействован белый и цветной пластик. Компоненты склеивались между собой дихлорметаном (ДХМ). Он лучше держит две детали между собой и не так токсичен, как дихлорэтан. Но работать все равно лучше в респираторе. Швы заделаны тем же PLA-прутком с помощью цифрового паяльника. Но сам печатник отметил, что лучше использовать 3D-ручку.

Проект по этапам:

Пользователь указал, что печатал форму для изготовления заготовки под бампер. То есть это была болванка. Но по факту данную деталь можно было бы использовать и в качестве основной. Если ее качественно загрунтовать и покрасить, то различия сведутся к минимуму.

Фара на 3D-принтере

Второй кейс – изготовление заготовки под переднюю оптику для реплики автомобиля Audi R8. Данная болванка была сделана специально для отливки конечного изделия из жидкого пластика. За основу была взята 3D-модель, которую пользователь вытащил из CAD-файла кузова R8.

Для изготовления болванки взяли 3D-принтер Prusa i3 с рабочей поверхностью 200 на 200 мм. Трехмерную деталь предварительно конвертировали в формат STL для удобства печати. Программа для разбивки проекта по частям – Netfabb Basic.

Сам пользователь отметил, что можно было использовать другие приложения с возможностью выставления стыковочных фасок. Но именно в этом проекте болванку распечатывали по частям «как есть». После чего склеивали суперклеем. Для работы был взят синий PLA.

Этапы работы:

Результат работ впечатляет. Многие автомобилисты в комментариях отметили, что саму болванку можно было использовать как пластиковую основу под установку галогеновых лампочек или иной оптики. Впрочем, такие изделия тоже можно увидеть на просторах интернета.

Информация! Отдельные 3D-элементы или полноценные узлы в сборке можно посмотреть на сайтах: Pinshape, Turbosquid, Thingiverse, Free3d.

Трехмерная печать уже нашла свое применение в изготовлении деталей и запасных частей для автомобилей. Ее используют тюнинговые ателье, профильные СТО или частные мастера. На принтере можно сделать практически любую деталь-аналог, которую можно использовать как пластиковую запчасть. Ограничения в основном касаются только температурного режима использования. Для внешних обвесов и крупных деталей «под покрас» подходят FDM/FFF-принтеры. Для изготовления более точных и аккуратных элементов, лучше взять DLP/SLA/SLS-аппарат.

Антон Сильванов

Инженер по внедрению 3D-оборудования

3D-сканирование и 3D-печать заменяют привычные производственные процессы в автомобильном дизайне. Они позволяют создавать элементы салонов машин быстрее и экономичнее, чем традиционные технологии. Сегодня возможности аддитивных технологий активно используют не только производители машин, но и авторемонтные мастерские, студии тюнинга, кастомизации автомобилей.

3D-сканирование и 3D-печать заменяют привычные производственные процессы в автомобильном дизайне. Они позволяют создавать элементы салонов машин быстрее и экономичнее, чем традиционные технологии. Сегодня возможности аддитивных технологий активно используют не только производители машин, но и авторемонтные мастерские, студии тюнинга, кастомизации автомобилей.

Напечатанная на 3D-принтере акустическая система для салона автомобиля

Напечатанная на 3D-принтере акустическая система для салона автомобиля

Что печатают

Замена деталей, вышедших из строя

С помощью 3D-печати автомобильные дизайнеры изготавливают точные копии как отдельных кнопок, заглушек, ручек, так и целых приборных консолей, акустических систем, дверных панелей. В качестве материалов используют как различные виды пластика, так и металлические порошки.

К 3D-печати часто прибегают, чтобы заменить снятые с производства детали. Если на рынке сложно найти, например, пластиковое крепление уплотнителя для двери, то с помощью 3D-сканирования и 3D-печати можно сделать деталь по сохранившемуся образцу.

На фото ниже — пример изготовления заглушек для автомобиля Toyota Fortuner. Так как оригинальные детали невозможно найти в продаже, пришлось прибегнуть к 3D-печати для создания новых по имеющемуся образцу. Был использован износостойкий материал PETG для печати по технологии FDM.

Что печатают

Замена деталей, вышедших из строя

С помощью 3D-печати автомобильные дизайнеры изготавливают точные копии как отдельных кнопок, заглушек, ручек, так и целых приборных консолей, акустических систем, дверных панелей. В качестве материалов используют как различные виды пластика, так и металлические порошки.

К 3D-печати часто прибегают, чтобы заменить снятые с производства детали. Если на рынке сложно найти, например, пластиковое крепление уплотнителя для двери, то с помощью 3D-сканирования и 3D-печати можно сделать деталь по сохранившемуся образцу.

На фото ниже — пример изготовления заглушек для автомобиля Toyota Fortuner. Так как оригинальные детали невозможно найти в продаже, пришлось прибегнуть к 3D-печати для создания новых по имеющемуся образцу. Был использован износостойкий материал PETG для печати по технологии FDM.

Итоговый вид цифровой модели изделия. Источник: 3dtoday.ru

Готовая заглушка. Источник: 3dtoday.ru

Итоговый вид цифровой модели изделия. Источник: 3dtoday.ru

Готовая заглушка. Источник: 3dtoday.ru

Разработка новых элементов салона с уникальными характеристиками

Компания JK Automotive Designs (США) получила заказ разработать полноценный интерьер для Ford Roadster 33. Дверная панель потребовала нетрадиционного подхода, так как дверь имела сложную конструкцию, из-за которой измерять ее привычными методами было бы слишком дорого и сложно.

Команда оцифровала дверь с помощью 3D-сканера Creaform, провела ее реверс-инжиниринг, задала необходимые параметры детали в специальном программного обеспечении и выполнила печать на 3D-принтере BigRep STUDIO G2.

Разработка новых элементов салона с уникальными характеристиками

Компания JK Automotive Designs (США) получила заказ разработать полноценный интерьер для Ford Roadster 33. Дверная панель потребовала нетрадиционного подхода, так как дверь имела сложную конструкцию, из-за которой измерять ее привычными методами было бы слишком дорого и сложно.

Команда оцифровала дверь с помощью 3D-сканера Creaform, провела ее реверс-инжиниринг, задала необходимые параметры детали в специальном программного обеспечении и выполнила печать на 3D-принтере BigRep STUDIO G2.

Печать дверной панели

Готовое изделие

Печать дверной панели

Готовое изделие

Перед австралийской компанией 3D Prototypes and Models стояла задача помочь в быстрой разработке пластикового крепления для радиоприемника на приборной панели вездехода. Ранее автомобиль был модифицирован, поэтому существующее крепление больше не подходило.

Традиционный процесс изготовления подобной детали может занимать несколько месяцев и стоить тысячи долларов. С помощью 3D-технологий его удалось сократить до чуть более 7 недель при незначительных затратах. Чтобы сделать крепление устойчивым к солнечному излучению и высоким температурам, специалисты использовали для 3D-печати ABS-пластик.

Перед австралийской компанией 3D Prototypes and Models стояла задача помочь в быстрой разработке пластикового крепления для радиоприемника на приборной панели вездехода. Ранее автомобиль был модифицирован, поэтому существующее крепление больше не подходило.

Традиционный процесс изготовления подобной детали может занимать несколько месяцев и стоить тысячи долларов. С помощью 3D-технологий его удалось сократить до чуть более 7 недель при незначительных затратах. Чтобы сделать крепление устойчивым к солнечному излучению и высоким температурам, специалисты использовали для 3D-печати ABS-пластик.

От прототипа — к детали, отлитой под давлением

От прототипа — к детали, отлитой под давлением

Преимущества 3D-печати в производстве элементов автомобиля

Многие студии тюнинга и дизайна используют 3D-сканеры и 3D-принтеры, чтобы создавать уникальные вещи для своих клиентов. Так хабаровская студия Avtozvuk-dv с помощью 3D-технологий проектирует и печатает корпуса сабвуферов, дверных подиумов и карманов, а такеже других элементов салона.

На фотографиях ниже — разработанный студией корпус для сабвуфера в Lexus UX и проект подиумов для высокочастотной акустики в Honda Odyssey. Все элементы были сделаны с помощью 3D-принтеров разных технологий.

Преимущества 3D-печати в производстве элементов автомобиля

Многие студии тюнинга и дизайна используют 3D-сканеры и 3D-принтеры, чтобы создавать уникальные вещи для своих клиентов. Так хабаровская студия Avtozvuk-dv с помощью 3D-технологий проектирует и печатает корпуса сабвуферов, дверных подиумов и карманов, а такеже других элементов салона.

На фотографиях ниже — разработанный студией корпус для сабвуфера в Lexus UX и проект подиумов для высокочастотной акустики в Honda Odyssey. Все элементы были сделаны с помощью 3D-принтеров разных технологий.

Корпус для сабвуфера. Источник: t.me/avtozvuk_dv

Корпус для сабвуфера. Источник: t.me/avtozvuk_dv

Корпус для сабвуфера. Источник: t.me/avtozvuk_dv

Корпус для сабвуфера. Источник: t.me/avtozvuk_dv

Проект подиума. Источник: avtozvuk_dv

Проект подиума. Источник: avtozvuk_dv

Проект подиума. Источник: avtozvuk_dv

Проект подиума. Источник: avtozvuk_dv

3D-печать позволяет получить прототип в течение дня, сокращая время между идеей и конечным продуктом. При высокой скорости изготовления деталей 3D-технологии обеспечивают метрологическую точность параметров.

Также несомненный плюс изготовленных с помощью 3D-технологий деталей — возможность значительно сэкономить. Особенно если речь идет об элементах интерьеров ретро-автомобилей или запчастях, поставляемых через параллельный импорт.

Еще одним важным преимуществом 3D-напечатанных деталей является их легкий вес без ущерба для долговечности. Такие материалы, как полимеры, армированные углеродным волокном, обеспечивают высокую прочность при минимальном весе.

3D-печать позволяет получить прототип в течение дня, сокращая время между идеей и конечным продуктом. При высокой скорости изготовления деталей 3D-технологии обеспечивают метрологическую точность параметров.

Также несомненный плюс изготовленных с помощью 3D-технологий деталей — возможность значительно сэкономить. Особенно если речь идет об элементах интерьеров ретро-автомобилей или запчастях, поставляемых через параллельный импорт.

Еще одним важным преимуществом 3D-напечатанных деталей является их легкий вес без ущерба для долговечности. Такие материалы, как полимеры, армированные углеродным волокном, обеспечивают высокую прочность при минимальном весе.

Напечатанный на 3D-принтере подиум для динамика

Напечатанный на 3D-принтере подиум для динамика

Кейс: детали для интерьеров классических автомобилей

Компания Renner Auto разрабатывает и производит копии классических автомобилей 1950-1970-х годов. Проблема заключается в том, что новые детали должны безукоризненно вписываться в ретро-дизайн машин. Для создания более точных и при этом более дешевых деталей компания использует 3D-принтер Raise3D Pro2 Plus.

Пример. В салоне автомобиля Speedster 1956 года индикатор на рулевой колонке и компоненты аварийной сигнализации очень похожи на оригинальные предметы. Их напечатали на 3D-принтере с помощью термпопластичной нити ASA, покрасили и спрятали в них современную электронику.

Кейс: детали для интерьеров классических автомобилей

Компания Renner Auto разрабатывает и производит копии классических автомобилей 1950-1970-х годов. Проблема заключается в том, что новые детали должны безукоризненно вписываться в ретро-дизайн машин. Для создания более точных и при этом более дешевых деталей компания использует 3D-принтер Raise3D Pro2 Plus.

Пример. В салоне автомобиля Speedster 1956 года индикатор на рулевой колонке и компоненты аварийной сигнализации очень похожи на оригинальные предметы. Их напечатали на 3D-принтере с помощью термпопластичной нити ASA, покрасили и спрятали в них современную электронику.

Рулевая колонка

Напечатанные детали

Рулевая колонка

Напечатанные детали

Еще пример. Крышка приборной панели была изначально сделана из дерева. Чтобы не прибегать к поискам оригинального материала и его дорогостоящей обработке, деталь после лазерного сканирования и моделирования распечатали на 3D-принтере и покрыли кожей.

Еще пример. Крышка приборной панели была изначально сделана из дерева. Чтобы не прибегать к поискам оригинального материала и его дорогостоящей обработке, деталь после лазерного сканирования и моделирования распечатали на 3D-принтере и покрыли кожей.

Оригинальный деревянный компонент 1956 года и компонент ASA, напечатанный на 3D-принтере

Оригинальный деревянный компонент 1956 года и компонент ASA, напечатанный на 3D-принтере

Какие технологии используют и для чего

FDM — прочные изделия из пластика

Для создания элементов автомобильных интерьеров часто используется самая популярная технология 3D-печати — FDM (Fused Deposition Modeling). Суть технологии — в послойном наращивании изделия из расплавленных инженерных пластиков.

Преимущества изделий, напечатанных по технологии FDM:

- высокая прочность;

- большой выбор материалов с различными свойствами;

- низкая себестоимость изделий по сравнению с другими технологиями;

- устойчивость изделий к высоким температурам, воздействию химикатов и нагрузок;

- широкие возможности постобработки (шлифовка, покраска и т.д.).

С помощью технологии FDM можно смело печатать, например, дверные ручки или центральную консоль, модифицированные зеркала, крепления, корпуса для динамиков и многое другое.

Какие технологии используют и для чего

FDM — прочные изделия из пластика

Для создания элементов автомобильных интерьеров часто используется самая популярная технология 3D-печати — FDM (Fused Deposition Modeling). Суть технологии — в послойном наращивании изделия из расплавленных инженерных пластиков.

Преимущества изделий, напечатанных по технологии FDM:

- высокая прочность;

- большой выбор материалов с различными свойствами;

- низкая себестоимость изделий по сравнению с другими технологиями;

- устойчивость изделий к высоким температурам, воздействию химикатов и нагрузок;

- широкие возможности постобработки (шлифовка, покраска и т.д.).

С помощью технологии FDM можно смело печатать, например, дверные ручки или центральную консоль, модифицированные зеркала, крепления, корпуса для динамиков и многое другое.

FDM-печать

FDM-печать

SLA — высокоточные мастер-модели и прототипы

Технология SLA (лазерная стереолитография) используется, когда нужно изготовить максимально точный и детализированный объект с гладкими поверхностями. Такие детали обычно используются в качестве литейных-мастер моделей или прототипов для проверки собираемости/функциональности. Также SLA-детали — хорошее решение для декоративных элементов салона с высокими эстетическими требованиями.

Преимущества изделий, напечатанных по технологии SLA:

- качественная проработка мелких деталей;

- гладкие поверхности;

- большой выбор материалов (прочные, прозрачные, выжигаемые и т.д.).

В студии тюнинга Avtozvuk-dv используют технологию SLA для печати изделий с высокой детализацией. Например, был сделан комплект декоративных колпачков для литья. Такие детали практически не требуют постпечатной обработки.

SLA — высокоточные мастер-модели и прототипы

Технология SLA (лазерная стереолитография) используется, когда нужно изготовить максимально точный и детализированный объект с гладкими поверхностями. Такие детали обычно используются в качестве литейных-мастер моделей или прототипов для проверки собираемости/функциональности. Также SLA-детали — хорошее решение для декоративных элементов салона с высокими эстетическими требованиями.

Преимущества изделий, напечатанных по технологии SLA:

- качественная проработка мелких деталей;

- гладкие поверхности;

- большой выбор материалов (прочные, прозрачные, выжигаемые и т.д.).

В студии тюнинга Avtozvuk-dv используют технологию SLA для печати изделий с высокой детализацией. Например, был сделан комплект декоративных колпачков для литья. Такие детали практически не требуют постпечатной обработки.

Комплект декоративных колпачков для литья. Источник: vk.com/avtozvukdv

Уровень детализации печати по технологии SLA. Источник: vk.com/avtozvukdv

Комплект декоративных колпачков для литья. Источник: vk.com/avtozvukdv

Уровень детализации печати по технологии SLA. Источник: vk.com/avtozvukdv

SLS — сложные детали с уникальными свойствами

SLS (Selective Laser Sintering) — еще одна технология 3D-печати, она основана на послойном спекании порошковых материалов (полиамиды, пластики) с помощью луча лазера. По принципу SLS печатаются объекты со сложной геометрией, детали механизмов, прочные и точные изделия с различными свойствами.

Компания Sintatrec, ведущий швейцарский поставщик решений для SLS, демонстрирует на видео, как удалось заменить защелку крышки центральной консоли деталью, напечатанной по технологии SLS.

SLS — сложные детали с уникальными свойствами

SLS (Selective Laser Sintering) — еще одна технология 3D-печати, она основана на послойном спекании порошковых материалов (полиамиды, пластики) с помощью луча лазера. По принципу SLS печатаются объекты со сложной геометрией, детали механизмов, прочные и точные изделия с различными свойствами.

Компания Sintatrec, ведущий швейцарский поставщик решений для SLS, демонстрирует на видео, как удалось заменить защелку крышки центральной консоли деталью, напечатанной по технологии SLS.

Как получают 3D-модели деталей салона для 3D-печати?

Чтобы отправить на 3D-печать элемент салона автомобиля, нужно получить его 3D-модель. Для этого обычно используют 3D-сканер. Современные сканеры максимально точно и быстро измеряют изделия и поверхности любых размеров и форм, захватывают текстуру, цвет, мелкие детали, геометрические узоры, отверстия, кривые, сложные края и т.д.

С помощью 3D-сканера вы можете:

- тщательно изучить объект, не разбирая его на части;

- провести измерения гораздо быстрее по сравнению с традиционными инструментами;

- точно зафиксировать геометрию самых сложных поверхностей и деталей;

- визуализировать будущий элемент, понять, впишется ли он в общий дизайн автомобиля.

Как получают 3D-модели деталей салона для 3D-печати?

Чтобы отправить на 3D-печать элемент салона автомобиля, нужно получить его 3D-модель. Для этого обычно используют 3D-сканер. Современные сканеры максимально точно и быстро измеряют изделия и поверхности любых размеров и форм, захватывают текстуру, цвет, мелкие детали, геометрические узоры, отверстия, кривые, сложные края и т.д.

С помощью 3D-сканера вы можете:

- тщательно изучить объект, не разбирая его на части;

- провести измерения гораздо быстрее по сравнению с традиционными инструментами;

- точно зафиксировать геометрию самых сложных поверхностей и деталей;

- визуализировать будущий элемент, понять, впишется ли он в общий дизайн автомобиля.

Процесс сканирования. Сканер iReal 2E

Процесс сканирования. Сканер iReal 2E

Полученные данные импортируются в ПО, которое позволяет как угодно рассматривать и редактировать 3D-модель. Подходы к оцифровке автомобильных салонов отличаются не только выбором сканера, но и способами обработки данных. Например, производитель линейки 3D-сканеров iReal 3D компания Scantech использует специальные программные пакеты.

Полученные данные импортируются в ПО, которое позволяет как угодно рассматривать и редактировать 3D-модель. Подходы к оцифровке автомобильных салонов отличаются не только выбором сканера, но и способами обработки данных. Например, производитель линейки 3D-сканеров iReal 3D компания Scantech использует специальные программные пакеты.

Построение цифровых моделей

Построение цифровых моделей

Выводы: как 3D-принтеры используются для печати элементов салона автомобилей

С помощью 3D-печати автомобильные дизайнеры изготавливают для автомобильных интерьеров точные аналоги как отдельных элементов, так и целых систем. 3D-печать обеспечивает:

- быстрое изготовление деталей;

- быстрое прототипирование;

- воспроизводство самых разных типов деталей;

- высокую точность (в сочетании с 3D-сканированием);

- создание сложных форм;

- индивидуальный подход;

- низкую стоимость производства.

3D-технологии пришли на смену дорогостоящим и медленным традиционным производственным процессам. 3D-принтеры и 3D-сканеры стали удобными и эффективными инструментами для модификации салонов автомобилей.

Выводы: как 3D-принтеры используются для печати элементов салона автомобилей

С помощью 3D-печати автомобильные дизайнеры изготавливают для автомобильных интерьеров точные аналоги как отдельных элементов, так и целых систем. 3D-печать обеспечивает:

- быстрое изготовление деталей;

- быстрое прототипирование;

- воспроизводство самых разных типов деталей;

- высокую точность (в сочетании с 3D-сканированием);

- создание сложных форм;

- индивидуальный подход;

- низкую стоимость производства.

3D-технологии пришли на смену дорогостоящим и медленным традиционным производственным процессам. 3D-принтеры и 3D-сканеры стали удобными и эффективными инструментами для модификации салонов автомобилей.

Помощь в выборе 3D‑принтера

Оставьте заявку на звонок