Устройство системы питания автомобиля

Система питания автомобиля — предназначена для питания двигателя автомобиля топливом (бензином или дизельным топливом), а также для хранения топлива и его очистки. Устройство системы питания показано на схеме. Если вы хотите понять как изучить устройство системы питания следуйте по материалу. Приятного вам обучения. На современных автомобилях подачу топлива осуществляет система впрыска топлива, основным элементом, которой является форсунка.

Основные задачи системы питания автомобиля:

- Хранение топлива;

- Очистка топлива и подача его в двигатель;

- Очистки воздуха, который используется для приготовления горючей смеси;

- Приготовление горючей смеси;

- Подача горючей смеси в цилиндры двигателя;

- Выпуск отработавших газов из системы.

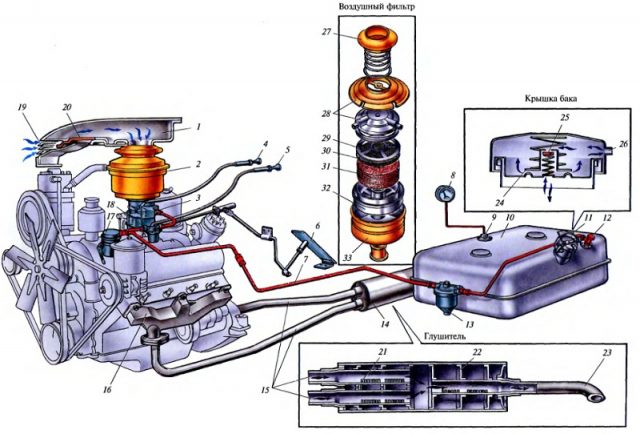

Схема устройства системы питания: 1 — передняя трубка топливопровода; 2 — фильтр тонкой очистки топлива; 3 — рычаг ручной подкачки топливного насоса; 4 — топливный насос; 5 — топливный шланг; 6 — шланг воздухозаборника теплого воздуха; 7 – заборник холодного воздуха; 9 — корпус воздушного фильтра; 10 — патрубок для отвода картерных газов к золотниковому устройству карбюратора; 11 – вытяжной коллектор картерных газов; 12 — карбюратор; 13 – фланец датчика указателя уровня и резерва топлива; 14 – топливозаборник; 15 — поплавок датчика; 16 — задняя трубка топливопровода; 17 — пробка топливного бака; 18 — шланг сообщения топливного бака

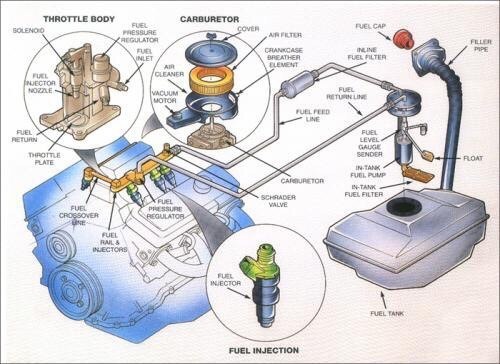

Устройство системы питания инжекторного двигателя. Система подачи топлива инжекторного двигателя получила распространение в современных автомобилях и имеет ряд преимуществ перед топливной системой карбюраторного двигателя. В этой статье мы рассмотрим устройство инжектора и узнаем, как работает система подачи топлива инжекторного двигателя.

|

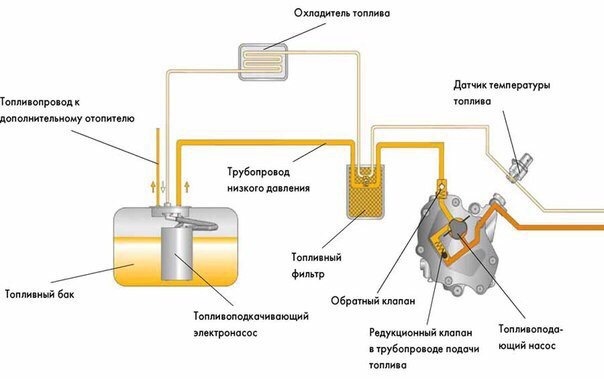

Система питания включает в себя следующие основные элементы: 1. Топливный бак (располагается в нижней, наиболее безопасной части автомобиля и служит для хранения топлива). Топливный бак представляет собой емкость, где хранится топливо (бензин или дизельное топливо), которая крепится к кузову легкового автомобиля. Топливный бак автомобиля состоит из герметичного корпуса с заливной горловиной, которая закручивается запорной крышкой. На корпусе топливного бака имеется отверстие для введения датчиков контроля уровня топлива. |

Ремонт топливного бака |

|

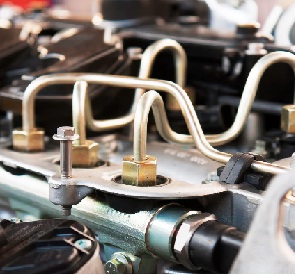

2. Топливопроводы (топливные шланги проходят под днищем автомобиля и служат для перетекания топлива по ним). Вместо шлангов могут быть стальные трубки, соединяющие все приборы топливной системы двигателя. Топливопроводы бывают высокого и низкого давления. Топливопроводы в инжекторной топливной системе бывают двух типов: прямой и обратный. Первый служит для подачи топлива с топливного бака в рампу, а второй служит для обратной доставки лишнего топлива в бак. |

Топливопроды системы питания |

|

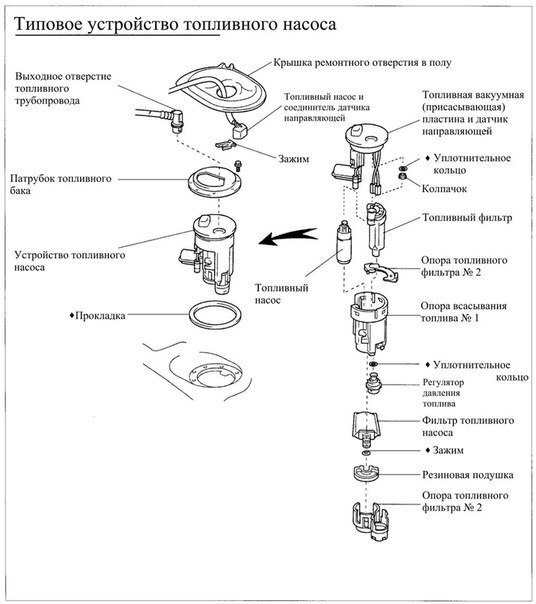

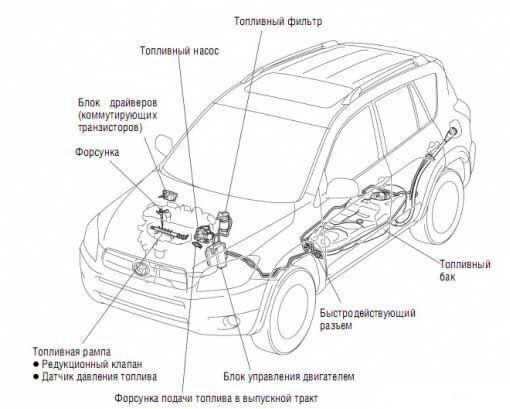

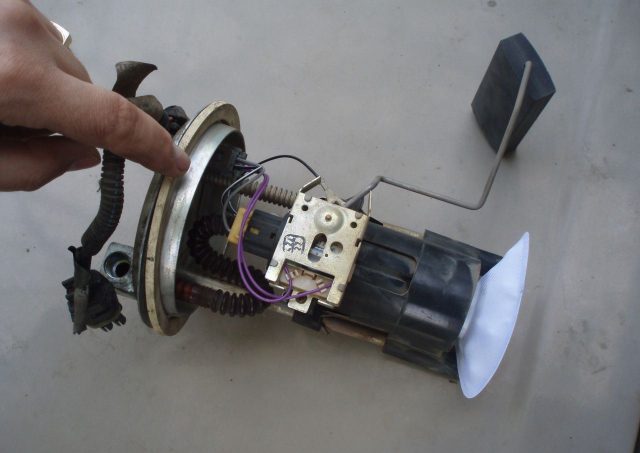

3. Топливный насос (служит для подачи топлива в двигатель). Топливные насосы служат для подачи бензина в цилиндры бензинового двигателя или дизельного топлива дизеля под определенным давлением и в определенный момент точно дозированных порций топлива, соответствующих нагрузке при данном режиме работы двигателя. Топливные насосы различаются по способу впрыска непосредственного действия и с аккумуляторным впрыском. В инжекторной топливной системе применяются электробензонасосы, которые размещаются в модуле топливного бака, вместе с датчиком указания уровня топлива, фильтром и завихрителем. 3.1 Топливный насос дизеля — в системах топливоподачи дизелей применяют поршневые насосы, которые служат для подачи топлива через фильтры к топливному насосу высокого давления (ТНВД). 3.2 Топливный насос высокого давления — (18—20 МПа) подает топливо через форсунки в камеру сгорания в строго определенные моменты и в определенном количестве в зависимости от режима работы двигателя. На автомобильных двигателях применяют ТНВД золотникового типа с постоянным ходом плунжера и регулировкой окончания подачи топлива. 3.3 ТНВД КАМАЗ — зарекомендовал себя, как насос высокого давления отличного качества. Продажа ТНВД КАМАЗ осуществляется профессионалами и представлена в широком ассортименте. 3.4 Топливный насос с электроприводом — служит для подачи топлива, поддерживает оптимальное давление в системе и обеспечивает правильный впрыск топлива при разных режимах работы. 4. Топливный фильтр (служит для очистки топлива). 4.1Фильтр тонкой очистки топлива ямз 5. Воздушный фильтр (очищает воздух, который используется для приготовления горючей смеси). 5.1Воздухоочиститель 6. Карбюратор (используется для приготовления горючей смеси). 6.1 Простейший карбюратор 6.2 Вспомогательные устройства карбюратора 6.3 Управление карбюратором 6.4 Устройство карбюратора 6.5 Поплавковая камера карбюратора 6.6 Системы карбюратора 6.7 Карбюраторный двигатель 7. Инжектор |

Устройство топливного насоса высокого давления |

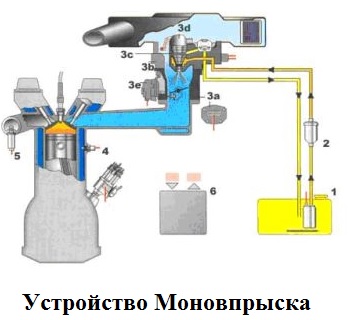

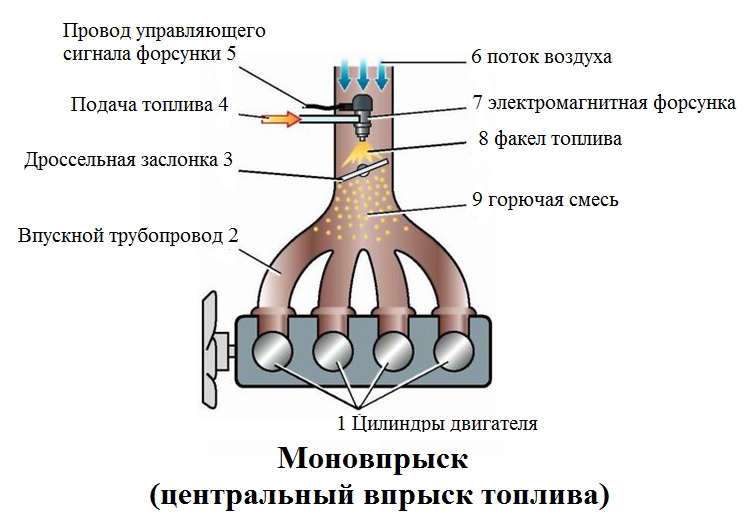

Устройство системы центрального впрыска

Устройство системы центрального впрыска

Система центрального впрыска, всем известная, как моновпрыск, относится к основным системам впрыска топлива бензиновых двигателей. Принцип работы системы центрального впрыска заключается в впрыске топлива одной форсункой, которая располагается во впускном коллекторе двигателя.

Среди известных конструкций системы центрального впрыска, которые себя зарекомендовали, можно выделить системы Mono-Jetronic, а также Opel-Multec. Система впрыска Mono-Jetronic быларазработана известной фирмой Bosch для концерна Volkswagen, Audi.

Устройство системы центрального впрыска Mono-Jetronic

Система Mono-Jetronic состоит из следующих элементов:

- регулятор давления;

- центральная форсунка впрыска;

- дроссельная заслонка с механическим приводом;

- электросервопривод дроссельной заслонки;

- элементы электронного управления (входные датчики и блок управления).

Устройство комбинированной системы впрыска

Устройство комбинированной системы впрыска

У бензинового двигателя с непосредственным впрыском много преимуществ, но следует учитывать, что при определенных режимах работы в отработавших газах наблюдается повышенное содержание сажи в отработавших газах. В некоторых случаях содержание твердых частиц в выхлопных газах превышает выбросы дизельного двигателя с таким же объемом.

Назначение комбинированной системы впрыска

Комбинированная система впрыска предназначена для оптимизация режимов впрыска топлива в зависимости от режима работы двигателя, что позволяет уменьшить выброс вредных выхлопных газов в атмосферу.

Концерн Volkswagen, ввиду вступления норм Евро-6, которые ограничивают выброс вредных веществ в атмосферу разработал комбинированную систему впрыска, которая объединяет в себе две системы:

- Система непосредственного впрыска;

- Система распределенного впрыска.

Блок управления двигателем активизирует одну из систем впрыска, при изменении режимов работы, за счет чего достигается существенное уменьшение выбросов твердых частиц и углекислого газа.

Комбинированный впрыск применяется на двигателях TFSI объемом 1,8 и 2,0 литра.

Устройство комбинированной системы впрыска

Комбинированная система впрыска состоит из следующих элементов:

- Система непосредственного впрыска (форсунки, топливная рампа высокого давления);

- Система распределенного впрыска (форсунки, топливная рампа низкого давления);

- Топливный насос высокого давления.

Такие элементы системы непосредственного впрыска, как форсунки, устанавливаются непосредственно в камерах сгорания цилиндров. Топливная рампа высокого давления поддерживает давление 20 МПа. Форсунки системы распределенного впрыска устанавливаются перед впускными клапанами в каналах впускного коллектора.

Работа комбинированной системы впрыска

Комбинированная системы впрыска осуществляет работу в зависимости от изменения нагрузки на двигатель и его режимов работы. При пуске и прогреве двигателя, а также при работе с максимальными нагрузками вступает в работу система непосредственного впрыска. Для оптимальной работы двигателя система впрыска производит необходимое количество впрысков топлива:

- При запуске – три впрыска (такт сжатия);

- При работе на холодном двигателе – один впрыск (такте впуска);

- При прогреве двигателя и работе с максимальной нагрузкой – два впрыска (один во время такта впуска, а другой во время такта сжатия).

Система распределенного впрыска срабатывает при частичной нагрузке двигателя. Представленный режим работы двигателя характерен для городского движения, при котором часто производятся частичные остановки и трогание автомобиля с места. При работе двигателя в режиме распределенного впрыска комбинированная система периодически задействует форсунки непосредственного впрыска, чтобы исключить вероятность их засорения.

При выходе из строя одной из систем впрыска, двигатель продолжает работу на другой системе впрыска в аварийном режиме, что повышает надежность автомобиля и дает возможность доехать до места назначения.

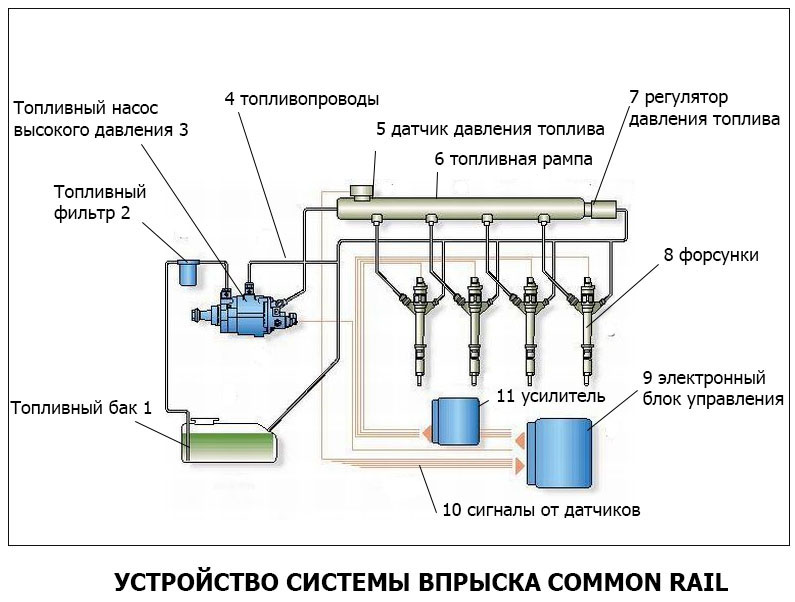

Система впрыска Common Rail

Система впрыска Common Rail

Система впрыска Common Rail – это современная система впрыска дизельных двигателей. Работа системы Common Rail заключается в подаче топлива к форсункам от топливной рампы. Система впрыска была разработана специалистами фирмы Bosch.

Система Common Rail обеспечивает снижение расхода топлива, уменьшает шум работы дизельного двигателя и снижает выброс отработавших газов в атмосферу. Основное преимущество системы Common Rail — широкий диапазон регулирования давления топлива и момента начала впрыска, чего удалось достичь благодаря разделению процессов создания давления и впрыска.

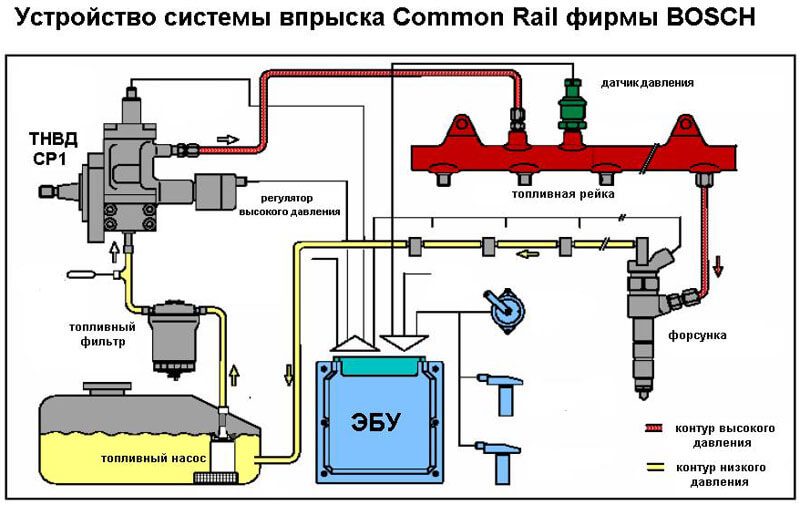

Устройство системы впрыска Common Rail

Система впрыска Common Rail представляет собой контур высокого давления системы питания дизельного двигателя. Дизельное топливо впрыскивается непосредственно в камеру сгорания. Система Common Rail состоит из: топливного насоса высокого давления (ТНВД), дозирующего клапана, регулятора давления топлива, топливной рампы и форсунок. Все элементы объединены топливопроводами.

1 — топливный бак; 2 — топливный фильтр; 3 – топливный насос высокого давления; 4 – топливопроводы; 5 — датчик давления топлива; 6 — топливная рампа; 7 — регулятор давления топлива; 8 – форсунки; 9 — электронный блок управления; 10 — сигналы от датчиков; 11 — усилительный блок.

ТНВД предназначен для образования высокого давления топлива в топливной рампе. На современных автомобиля применяют ТНВД плунжерного типа. Регулятор давления изменяет подачу топлива к ТНВД в зависимости от режима работы двигателя.

Дозирующий клапан топлива предназначен для управления давлением топлива в системе, в зависимости от нагрузки на двигатель. Он устанавливается в топливной рампе.

Топливная рампа служит для накопления и поддержания высокого давления топлива, балансировки колебаний давления, распределения топлива по форсункам.

Форсунка — элемент системы впрыска, который отвечает за впрыск топлива в камеру сгорания двигателя. Форсунки соединены с топливной рампой топливопроводами высокого давления. В системе Common Rail применяются пьезофорсунки и электрогидравлические форсунки.

Управление системой впрыска Common Rail осуществляет электронная система управления в дизеле, которая состоит из датчиков электронного управления.

Основные исполнительные механизмы системы впрыска Common Rail: форсунки, дозирующий клапан и регулятор давления топлива.

Как работает система впрыска Common Rail

На блок управления двигателя подается сигнал от датчиков, благодаря которым регулируется необходимое количество топлива, которое подается топливным насосом высокого давления через клапан дозирования топлива. ТНВД накачивает топливо в топливную рампу.

В определенный момент блок управления двигателем подает команду открытия клапана форсунки. Таким образом, блок управления управляет системой впрыска в зависимости от режимов работы двигателя.

Чтобы добиться высокой эффективности работы двигателя в системе Common Rail применяют многократный впрыск топлива на протяжении одного цикла работы двигателя. Виды впрысков: предварительный впрыск, основной впрыск и дополнительный впрыск.

- два предварительных впрыска — на холостом ходу;

- один предварительный впрыск — при повышении нагрузки;

- предварительный впрыск не производится — при полной нагрузке.

Основной впрыск реализует работу двигателя.

Дополнительный впрыск производится для регенирации сажевого фильтра за счет повышения температуры отработавших газов.

Система следует следующему принципу, чем выше давление, тем больше топлива можно впрыснуть в цилиндр за один и тот же промежуток времени, что приведет к увеличению мощности.

УСТРОЙСТВО ФОРСУНКИ

УСТРОЙСТВО ФОРСУНКИ

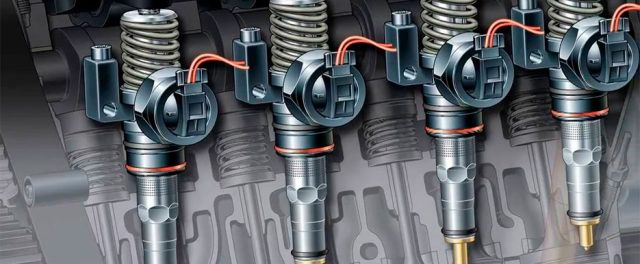

Форсунка (инжектор), является основным элементом системы впрыска.

Назначение форсунки

Дозированная подача топлива, распыление его в камере сгорания (впускном коллекторе) и образования топливно-воздушной смеси. Форсунки нашли свое применение в системах впрыска бензиновых и дизельных двигателей. На современных автомобилях устанавливаются форсунки с электронным управлением впрыска.

Виды форсунок

Форсунки различаются в зависимости от способа осуществления впрыска топлива. Давайте рассмотрим основные виды форсунок:

- Электромагнитные форсунки;

- Электрогидравлические форсунки;

- Пьезоэлектрические форсунки.

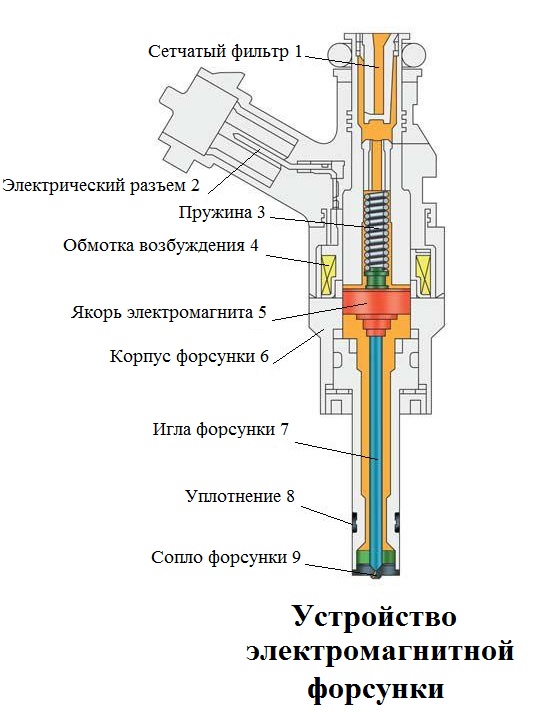

Устройство электромагнитной форсунки

1 — сетчатый фильтр; 2 — электрический разъем; 3 – пружина; 4 — обмотка возбуждения; 5 — якорь электромагнита; 6 — корпус форсунки; 7 — игла форсунки; 8 – уплотнение; 9 — сопло форсунки.

Электромагнитная форсунка нашла свое применение на бензиновых двигателях, в том числе оборудованных системой непосредственного впрыска. Электромагнитной форсунка имеет простую конструкцию, которая включает электромагнитный клапан с иглой и соплом.

Как работает электромагнитная форсунка

Работа электромагнитной форсунки осуществляется в соответствии с заложенным алгоритмом в электронный блок управления. Электронный блок в определенный момент подает напряжение на обмотку возбуждения клапана. Вследствие этого создается электромагнитное поле, которое преодолевая усилие пружины, втягивает якорь с иглой и освобождает сопло форсунки, после чего производится впрыск топлива. Когда напряжение исчезает, пружина возвращает иглу форсунки обратно на седло.

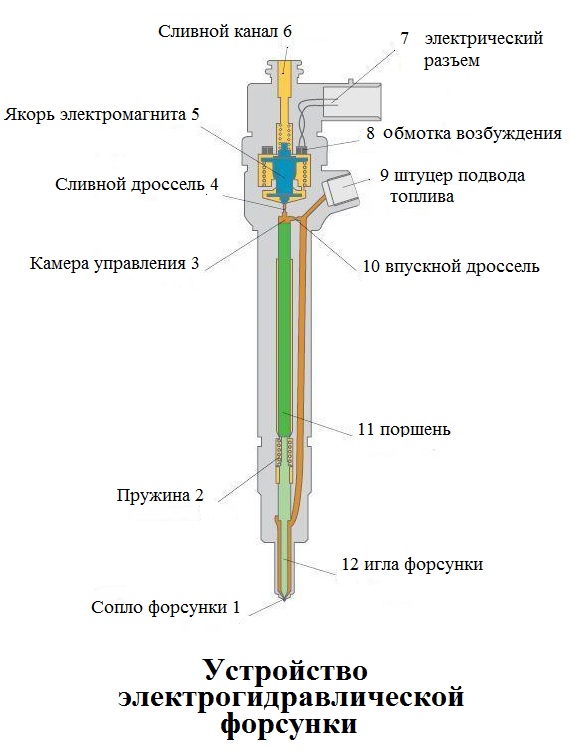

Устройство электрогидравлической форсунки

1 — сопло форсунки; 2 – пружина; 3 — камера управления; 4 — сливной дроссель; 5 — якорь электромагнита; 6 — сливной канал; 7 — электрический разъем; 8 — обмотка возбуждения; 9 — штуцер подвода топлива; 10 — впускной дроссель; 11 – поршень; 12 — игла форсунки.

Электрогидравлическая форсунка применяется на дизельных двигателях. Электрогидравлическая форсунка включает электромагнитный клапан, камеру управления, впускной и сливной дроссели.

Как работает электрогидравлическая форсунка

Работа электрогидравлической форсунки основана на использовании давления топлива при впрыске. В обычном положении электромагнитный клапан закрыт и игла форсунки прижата к седлу силой давления топлива на поршень в камере управления. Давление топлива на иглу меньше давления на поршень, благодаря этому впрыск топлива не происходит.

Когда электронный блок управления дает команду на электромагнитный клапан, открывается сливной дроссель. Топливо вытекает из камеры управления через сливной дроссель в сливную магистраль. Впускной дроссель препятствует выравниванию давлений в камере управления и впускной магистрали, вследствие чего давление на поршень снижается, а давление топлива на иглу форсунки не изменяется. Игла форсунки поднимается и происходит впрыск топлива.

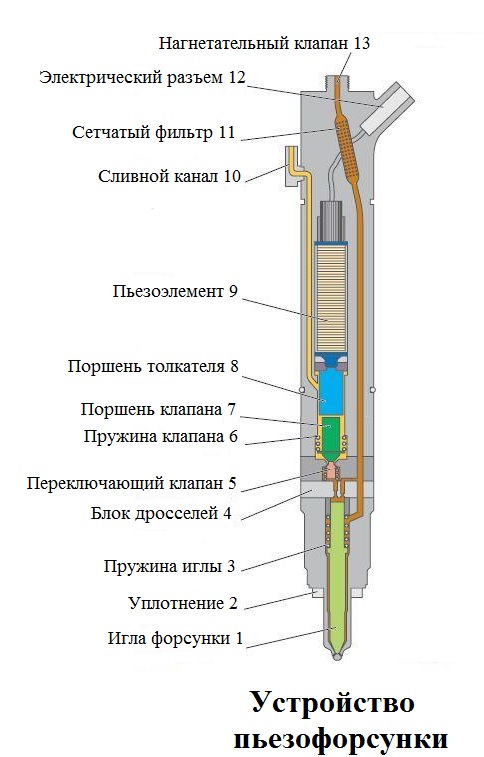

Устройство пьезоэлектрической форсунки

1 — игла форсунки; 2 – уплотнение; 3 — пружина иглы; 4 — блок дросселей; 5 — переключающий клапан; 6 — пружина клапана; 7 — поршень клапана; 8 — поршень толкателя; 9 – пьезоэлектрический элемент; 10 — сливной канал; 11 — сетчатый фильтр; 12 — электрический разъем; 13 — нагнетательный канал.

Пьезофорсунка (пьезоэлектрическая форсунка) является самым совершенным устройством, обеспечивающим впрыск топлива в современных автомобилях. Форсунка применяется на дизельных двигателях с системой впрыска Common Rail. Основные преимущества пьезоэлектрической форсунки в точности дозировки и быстроте срабатывания. Благодаря этому пьезофорсунка обеспечивает многократный впрыск на протяжении одного рабочего цикла.

Как работает пьезофорсунка (пьезоэлектрическая форсунка)

Работа пьезофорсунки основана на изменении длины пьезокристалла при подачи напряжения. Пьезоэлектрическая форсунка состоит из: корпуса, пьезоэлемента, толкателя, переключающего клапана и иглы.

Пьезофорсунка работает по гидравлическому принципу. В обычном положении игла прижата к седлу силой высокого давления топлива. Электронный блок подает электрический сигнал на пьезоэлемент и его длина увеличивается, воздействуя на поршень толкателя, открывает переключающий клапан и топливо поступает в сливную магистраль. Давление над иглой падает, и за счет давления в нижней части игла поднимается, что приводит к впрыску топлива. Количество впрыскиваемого топлива зависит от длительности воздействия на пьезоэлемент и давления топлива в топливной рампе.

СИСТЕМА ВПРЫСКА ТОПЛИВА

СИСТЕМА ВПРЫСКА ТОПЛИВА

Система впрыска топлива — это система предназначенная для принудительной дозированной подачи (дозированного впрыска) топлива в цилиндры двигателя с помощью форсунок.

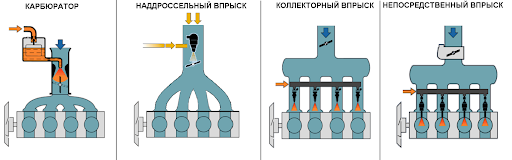

Виды систем впрыска топлива

Моновпрыск (центральный впрыск) – одна форсунка, которая распыляет топливо на все цилиндры и устанавливается, как правило, во впускном коллекторе. Моновпрыск теряет популярность в связи с ужесточением экологических требований к дозировке топлива.

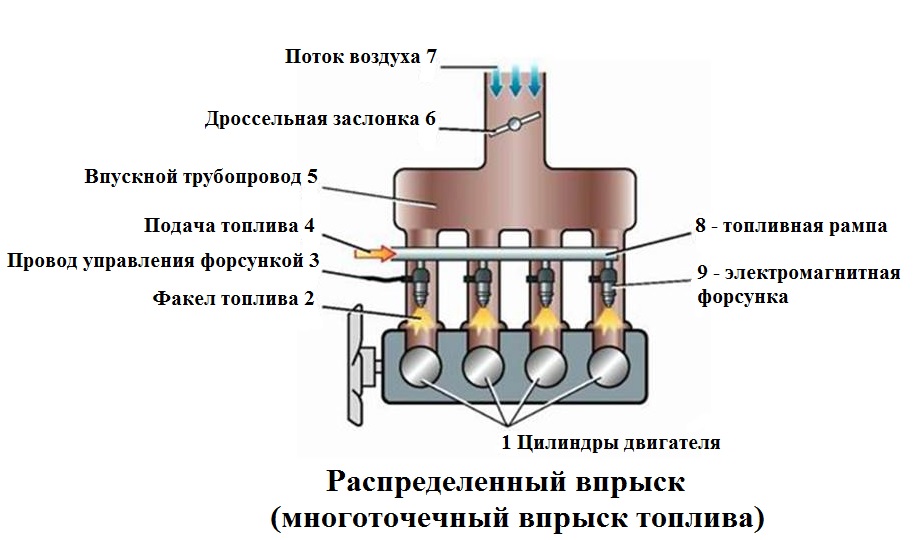

Распределенный впрыск – для каждого цилиндра установлена отдельная изолированная форсунка во впускном коллекторе, вблизи впускного клапана.

Типы распределенного впрыска

- Фазированный впрыск – отдельное управление каждой форсункой, при чем форсунка открывается незадолго перед тактом впуска.

- Непосредственный впрыск – впрыск топлива форсункой непосредственно в камеру сгорания.

- Одновременный впрыск, когда все форсунки открываются в одно время.

- Попарно-параллельный впрыск – когда форсунки открываются попарно.

На современных автомобилях применяется электронное управление системой впрыска, это когда системой подачи топлива управляют специальные микроконтроллеры, которые воспринимаеют сигналы от датчиков системы питания.

2.7.1. Назначение системы, система питания двигателей с карбюратором

Система питания служит для хранения топлива, очистки топлива и воздуха, приготовления горючей смеси требуемого качества, подачи ее в цилиндры двигателя и удаления отработавших газов. В зависимости от выполняемых функций элементы системы питания можно разделить на устройства, обеспечивающие очистку и подачу воздуха, подачу топлива и его перемешивание с воздухом, а также отвод отработавших газов.

Система питания должна обеспечивать следующее: автоматически и по возможности точно дозировать топливо на всех установившихся и переходных режимах работы двигателя; качественно распыливать и перемешивать топливо воздухом с целью получения высоких экономических показателей и низкой токсичности отработавших газов; иметь малую удельную массу и конструкцию, удобную для обслуживания и стабильную в работе.

В бензиновых двигателях применяются следующие конструкции системы питания: карбюраторные и с впрыском топлива.

В карбюраторном двигателе горючая смесь готовится в специальном устройстве — карбюраторе, а процесс ее приготовления называется карбюрацией. Чтобы топливо в цилиндрах сгорало полностью с большой скоростью, выделяя при этом большое количество теплоты, оно должно пройти подготовку к сгоранию, которая заключается в том, что жидкое топливо раздробляется на мелкие капельки, интенсивно перемешивается с воздухом и и спаряется. Распыление топлива в карбюраторе происходит при попадании тонкой струи вытекающего из распылителя топлива в быстродвижущийся поток воздуха, который разбивает струю топлива на мелкие капли и таким образом смешивается с ним.

В основе работы всех автомобильных карбюраторов лежит рабочий процесс так называемого простейшего карбюратора, который имеет поплавковую 3 (рис. 2.34, а) и смесительную 9 камеры и воздушный патрубок с воздушной заслонкой 10. В поплавковой камере, соединенной через дренажное отверстие 11 с атмосферой, расположен поплавок 2 и игольчатый клапан 1. В смесительной камере расположен диффузор 8, распылитель 5 и дроссельная заслонка 6. Распылитель соединен с поплавковой камерой через жиклер 4. Воздушный патрубок карбюратора соединяется с воздухоочистителем, а смесительная камера — с впускным коллектором двигателя.

Рис. 2.34. Схема работы простейшего карбюратора:

а — устройство; б — график изменения состава топливной смеси при разных режимах работы двигателя; 1 — игольчатый клапан; 2 — поплавок; 3 — поплавковая камера; 4 — жиклер; 5 — распылитель; 6 — дроссельная заслонка для горючей смеси; 7 — впускной трубопровод; 8 — диффузор; 9 — смесительная камера; 10 — воздушная заслонка; 11 — дренажное отверстие; I — требуемая характеристика карбюратора; II — фактическая характеристика простейшего карбюратора; Ne — эффективная мощность; α — коэффициент избытка воздух

При такте впуска в цилиндре двигателя создается разрежение. Атмосферный воздух поступает в цилиндр через смесительную камеру карбюратора и впускной коллектор. Наибольшая скорость воздуха достигается в самом узком месте диффузора 8, куда выходит распылитель 5. Выходное отверстие распылителя на 2…3 мм выше уровня топлива в поплавковой камере, поэтому топливо не вытекает из распылителя при неработающем двигателе.

За счет разности давления в поплавковой камере и горловине диффузора топливо вытекает из распылителя и, попав в воздушный поток, распыливается на мелкие частицы. Одновременно топливо перемешивается с воздухом, испаряется и образует горючую смесь. Открывая или прикрывая дроссельную заслонку, можно увеличивать или уменьшать количество горючей смеси, подаваемой в цилиндры двигателя, и ее состав. Основным недостатком простейшего карбюратора является то, что он не обеспечивает условий приготовления горючей смеси требуемого состава на разных режимах работы двигателя.

При увеличении мощности (см. рис. 2.34, б, кривая II) горючая смесь, приготовляемая простейшим карбюратором, обогащается (α < 1) по мере увеличения разрежения ∆рд, т.е. с увеличением расхода воздуха. Однако согласно регулировочным характеристикам при увеличении мощности двигателя горючая смесь должна обедняться (кривая I). Отсюда следует, что простейший карбюратор не отвечает предъявляемым требованиям. Чтобы устранить недостатки простейшего карбюратора и обеспечить приготовление смеси требуемого состава (кривая I) в конструкцию карбюраторов включают дополнительные дозирующие устройства.

Для обеспечения необходимого качества состава смеси на всех режимах работы карбюраторы имеют следующие системы и дозирующие устройства с автоматическим регулированием:

• пусковую систему, обогащающую горючую смесь при пуске;

• систему холостого хода, обеспечивающую устойчивую работу двигателя на малых частотах вращения коленчатого вала;

• главную дозирующую систему, поддерживающую оптимальный состав смеси на малых и средних нагрузках;

• экономайзер с механическим приводом, обогащающий смесь при полной нагрузке;

• ускорительный насос для кратковременного обогащения смеси в момент резкого открытия дроссельной заслонки;

• экономайзер принудительного холостого хода (ЭПХХ) с электронным управлением для уменьшения удельного расхода топлива и снижения уровня токсичности отработавших газов.

Автоматическое изменение коэффициента α на частичных нагрузках в соответствии с оптимальной характеристикой карбюратора (кривая I) называют корректированием (компенсацией) состава смеси, которое осуществляется главной дозирующей системой. В большинстве современных карбюраторов главная дозирующая система работает с компенсацией состава смеси путем понижения разрежения у топливного жиклера 4 — пневматического торможения топлива. В отличие от простейшего карбюратора главная система, например, карбюратора К-90 имеет воздушные жиклеры 6 (рис. 2.35), которые сообщаются с атмосферой. Необходимая степень обеднения смеси в соответствии с оптимальной характеристикой карбюратора достигается при данной системе компенсации выбором определенного сочетания размеров главного и воздушного жиклеров.

Рис. 2.35. Карбюратор К-90:

а — устройство карбюратора; б — датчик положения дроссельных заслонок; 1 — корпус воздушной горловины; 2 — игольчатый клапан поплавка; 3 — сетчатый топливный фильтр; 4 — балансировочный канал поплавковой камеры; 5 — жиклер холостого хода; 6 — воздушный жиклер; 7 — малый диффузор; 8 — форсунка; 9 — воздушная заслонка; 10 — клапан; 11 — толкатель; 12 — поплавковая камера; 13 — поршень ускорительного насоса; 14 — шариковый обратный клапан ускорительного насоса; 15 — шариковый клапан; 16— нагнетательный игольчатый клапан; 17 — электромагнитные клапаны; 18 — регулировочный винт; 19 — прямоугольное отверстие; 20 — круглое отверстие; 21 — дроссельная заслонка; 22 — корпус смесительных камер; 23 — главный жиклер; 24 — жиклер полной мощности; 25 — кольцевая щель; 26 — поплавок; 27 — пружина; 28 — рычаг; 29, 30 — контакты датчика положения дроссельных заслонок; 31 — ось дроссельных заслонок; 32 — большой диффузор

В процессе приготовления горючей смеси большое значение имеет испаряемость топлива. Условия для испарения топлива в карбюраторе неблагоприятны: время измеряется долями секунды, температура сравнительно невысокая. Для улучшения испаряемости топлива, уменьшения неравномерности распределения смеси по цилиндрам, предотвращения конденсации и уменьшения пленкообразования применяется подогрев горючей смеси.

Приведенная на рис. 2.35, а в качестве примера система карбюратора К-90 установлена на V-образном двигателе автомобиля ЗИЛ-4314. Карбюратор двухкамерный с падающим потоком смеси, сбалансированный, имеет главную дозирующую систему с пневматическим торможением топлива. Обе смесительные камеры работают параллельно на всех режимах работы двигателя.

Каждая камера приготовляет горючую смесь для четырех цилиндров своего ряда. Поплавковый механизм, экономайзер с механическим приводом, ускорительный насос и воздушная заслонка — общие для обеих камер, система холостого хода и главные дозирующие системы — отдельные. Карбюратор состоит из трех основных частей: корпуса 1 воздушной горловины, корпуса поплавковой камеры 12 и корпуса 22 смесительных камер. Все три части соединены болтами и для уплотнения имеют прокладки.

В карбюраторах требуемые качество и количество горючей смеси автоматически изменяются в зависимости от режима работы двигателя. Это достигается согласованием работы дозирующих устройств.

Основными режимами работы двигателя являются пуск, холостой ход, частичные (малые) и средние нагрузки, неустановившийся режим (переход от частичных к полным нагрузкам) и полные нагрузки.

Припуске холодного двигателя температурный режим низкий, условия для смесеобразования неблагоприятные. Чтобы обеспечить надежный пуск, карбюратор должен приготовлять богатую смесь (α = 0,5…0,7). Обогащение смеси достигается прикрытием воздушной заслонки 9. Дроссельные заслонки 21 открыты незначительно (примерно на одну четверть). Воздушный поток, проходящий через карбюратор, слабый. Под действием возникающего в диффузорах разрежения из кольцевых щелей 25 малых диффузоров 7 происходит усиленное истечение топлива. Чтобы предотвратить переобогащение смеси при закрытой воздушной заслонке, на ней установлен автоматический клапан 10.

Прихолостом ходе температурный режим двигателя пониженный, условия для распыливания и испарения топлива неблагоприятны. Для устойчивой и бесперебойной работы двигателя карбюратор должен приготовлять обогащенную смесь (α = 0,7… 0,8). При холостом ходе дроссельная заслонка 21 прикрыта, поэтому скорость воздуха и разрежение в малых диффузорах 7 незначительны, и топливо не вытекает из кольцевых щелей 25. За дроссельными заслонками возникает большое разрежение, которое передается через прямоугольные отверстия 19 и эмульсионные каналы к жиклерам 5 холостого хода. Под действием этого разрежения топливо из поплавковой камеры поступает через главные жиклеры 23 в топливные каналы жиклеров 5 холостого хода и перемешивается с воздухом, проходящим через верхние отверстия этих жиклеров, в результате образуется эмульсия.

Образовавшаяся эмульсия поступает в смесительные камеры через регулируемые круглые отверстия 20 и дополнительно перемешивается с воздухом, поступающим через прямоугольные отверстия 19. При большем открытии дросселя прямоугольные отверстия 19 попадают в зону большого разрежения и из них так же, как и из нижних круглых отверстий 20, начинает поступать эмульсия, что способствует плавному переходу от работы системы холостого хода к работе главной дозирующей системы. Качество смеси на холостом ходу и тем самым устойчивую работу двигателя на этом режиме регулируют винтами 18. При отвертывании винта смесь обогащается, при завертывании — обедняется.

На малых и средних нагрузках от двигателя не требуется полной мощности, поэтому горючая смесь должна постепенно обедняться от α = 0,7…0,8 до α = 1,0… 1,15 при нагрузках 80…90% полной мощности.

При увеличении нагрузки дроссельную заслонку 21 постепенно открывают. Скорость воздушного потока возрастает, температурный режим двигателя повышается. Условия для распыливания и испарения топлива улучшаются. По мере открывания дроссельной заслонки возрастает скорость движения воздуха в больших 32 и малых 7 диффузорах, разрежение у прямоугольных 19 и круглых 20 отверстий уменьшается, а в зоне кольцевых щелей 25 малых диффузоров становится достаточным для вступления в работу главной дозирующей системы карбюратора. Топливо из поплавковой камеры 12 поступает через главные жиклеры 23 и жиклеры полной мощности 24. К топливу подмешивается воздух, проходящий через воздушные жиклеры 6. Через кольцевую щель 25 малых диффузоров в смесительные камеры поступает эмульсия. Шариковый клапан 15 экономайзера с механическим приводом закрыт. Карбюратор приготовляет обедненную горючую смесь.

Приполной нагрузке , когда от двигателя требуется наибольшая мощность, горючая смесь должна быть обогащенной (α = 0,8…0,9). Такая смесь сгорает с наибольшей скоростью, поэтому двигатель развивает максимальную мощность. Обогащение горючей смеси до состава при полностью или почти полностью открытой дроссельной заслонке обеспечивается вступлением в работу экономайзера с механическим приводом. При открывании дроссельной заслонки на 80…85% привод механического экономайзера открывает шариковый клапан 15, и горючая смесь, приготовляемая главной дозирующей системой, обогащается.

При переходе от частичных нагрузок к полным, что происходит при резком открывании дроссельной заслонки 21, частота вращения коленчатого вала должна быстро увеличиваться, при этом разрежение в малом диффузоре 7 карбюратора возрастает, а за дроссельной заслонкой 21 снижается, что приводит к обеднению смеси. Обеднение смеси ухудшает приемистость двигателя и может вызвать перебои в его работе. Чтобы это предотвратить, горючую смесь кратковременно обогащают ( α = 0,8…0,9) впрыском дополнительного количества топлива в смесительную камеру карбюратора с помощью ускорительного насоса (детали 8, 13, 14). Ускорительный насос вступает в работу на первой половине процесса резкого открывания дроссельной заслонки.

Для уменьшения удельного расхода топлива и снижения уровня токсичности отработавших газов в карбюраторе К-90 предусмотрены электромагнитные клапаны 17 — ЭПХХ с электронным управлением.

Система автоматического управления экономайзером имеет электронный блок управления, датчик частоты вращения коленчатого вала в виде счетчика электрических импульсов системы зажигания, датчик температуры охлаждающей жидкости, датчик положения дроссельных заслонок и два электромагнитных клапана, встроенных в каналы холостого хода карбюратора.

Система работает следующим образом. Датчики температуры охлаждающей жидкости и частоты вращения коленчатого вала постоянно посылают сигналы в блок управления. Когда педаль подачи топлива отпущена, дроссельные заслонки карбюратора полностью прикрыты, т.е. двигатель работает в режиме принудительного холостого хода (торможение двигателем), блок управления включает электромагнитные клапаны, которые перекрывают каналы системы холостого хода карбюратора. Для срабатывания электромагнитных клапанов необходимо, чтобы температура охлаждающей жидкости была выше 60 °С, а частота вращения коленчатого вала более 1000 мин-1.

При уменьшении частоты вращения коленчатого вала до минимальной или при ее увеличении после нажатия на педаль подачи топлива блок управления выключает электромагнитные клапаны, и двигатель переходит на нормальный режим работы.

При снижении нагрузки частота вращения коленчатого вала может возрасти выше допустимого, что вызывает перегрузку деталей КШМ. Для предотвращения этого в карбюратор ряда двигателей встроен специальный пневматический или пневмоцентробежный ограничитель, который связан с дроссельными заслонками.

При чрезмерном росте частоты вращения коленчатого вала этот механизм прикрывает дроссельные заслонки, поступление горючей смеси в цилиндры уменьшается, в результате чего частота вращения коленчатого вала двигателя уменьшается и не превышает расчетной величины.

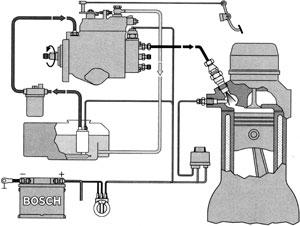

В систему питания карбюраторного двигателя наряду с карбюратором 6 (рис. 2.36) входят топливный бак 1 с фильтром 11, фильтры грубой 3 и тонкой 5 очистки топлива, топливный насос 4, воздушный фильтр 7, впускной 8 и выпускной 9 коллекторы, выхлопная труба с глушителем 10.

Рис. 2.36. Система питания карбюраторного двигателя:

1 — топливный бак; 2 — указатель уровня топлива; 3 — фильтр грубой очистки; 4 — топливный насос; 5 — фильтр тонкой очистки; 6 — карбюратор; 7 — воздушный фильтр; 8 — впускной коллектор; 9 — выпускной коллектор; 10 — глушитель; 11 — фильтр топливного бака; — ► — движение топлива

Топливный бак (рис. 2.37), изготовленный из стали, размещен на кронштейнах, закрепленных на раме машины. Для увеличения жесткости в баке имеются перегородки, благодаря которым также предотвращается плескание топлива во время движения. В верхней части топливного бака имеется наливная горловина с крышкой 6, топливоприемная трубка с фильтром и краном 7, датчик 4 указателя уровня топлива, а в нижней части — сливная пробка. Для удобства заправки топлива устанавливают выдвижную горловину.

Рис. 2.37. Топливный бак:

а — устройство; б — крышка бака; 1 — фильтр-отстойник; 2 — кронштейн крепления бака; 3 — указатель уровня топлива; 4 — датчик; 5 — корпус бака; 6 — крышка горловины топливного бака; 7 — кран; 8, 14 — отверстия; 9 — корпус крышки; 10 — облицовка; 11 — пружина выпускного клапана; 12, 13— впускной и выпускной клапаны; 15 — прокладка; 16 — пружина впускного клапана; 17 — цепочка крепления пробки к горловине; —-→ — движение паров топлива; →— движение воздуха

Внутри бака необходимо поддерживать определенное давление — по мере расходования топлива в нем не должно возникать разрежение, а при испарении топлива не должно быть повышенного давления. Поэтому в крышке 6 наливной горловины топливного бака установлены клапаны — впускной 12 и выпускной 13.

Впускной клапан пропускает наружный воздух в бак при снижении давления в нем на 0,002…0,004 МПа по сравнению с атмосферным, обеспечивая бесперебойную подачу топлива в карбюратор.Выпускной клапан открывается при величине превышения атмосферного давления до 0,012 МПа. Уровень топлива в баке контролируется с помощью указателя 3 уровня топлива, установленного на щитке контрольных приборов.

Фильтр грубой очистки топлива (рис. 2.38, а) предназначен для отделения от топлива механических примесей и воды. В качестве фильтрующих элементов применяется набор тонких латунных пластин 11. Фильтр задерживает частицы размером более 0,05 мм. В нижней части скапливается вода, которая удаляется через сливное отверстие, закрытое пробкой 9. Между топливным насосом и карбюратором устанавливается фильтр тонкой очистки, в корпусе которого находится мелкопористый керамический фильтрующий элемент 19 (рис. 2.38, б). Проходя через фильтр тонкой очистки, топливо очищается от мельчайших механических примесей.

Рис. 2.38. Топливные фильтры:

а — грубой очистки; б — тонкой очистки; 1 — прокладка; 2 — корпус; 3 — стяжной болт; 4 — топливопровод от топливного бака; 5 — прокладка фильтрующего элемента; 6 — фильтрующий элемент; 7 — стойка фильтрующего элемента; 8 — отстойник; 9 — пробка сливного отверстия; 10 — выходной топливопровод; 11 — латунная пластина фильтрующего элемента; 12 — отверстия для прохода топлива; 13 — выступ; 14 — отверстия для стоек; 15 — впускное отверстие; 16 — корпус; 17 — выпускное отверстие; 18 — прокладка; 19 — фильтрующий элемент; 20 — стакан-отстойник; → — направление движения топлива

Топливный насос предназначен для подачи топлива из бака в поплавковую камеру карбюратора. Наиболее часто применяются диафрагменные насосы, приводимые в действие эксцентриком 12 (рис. 2.39) распределительного вала.

Между крышкой 5 и клапанной головкой 4 установлена диафрагма 8. Диафрагма перемещается вниз под действием штока и коромысла, а вверх — под действием пружины 10. В головке насоса и ее крышке имеются впускная и нагнетательная полости, в которых расположены впускные 3 и выпускные 7 клапаны. В специальных приливах корпуса установлен валик с рычагом 11 для ручной подкачки топлива.

Рис. 2.39. Диафрагменный топливный насос:

1 — коромысло; 2 — шток; 3 — впускные клапаны; 4 — клапанная головка; 5 — крышка; 6 — сетчатый фильтр; 7 — выпускные клапаны; 8 — диафрагма; 9 — корпус насоса; 10 — пружина; 11 — рычаг; 12— эксцентрик распределительного вала; 13 — штанга; → — направление движения топлива

При вращении распределительного вала эксцентрик 12 поднимает штангу 13 и поворачивает коромысло 1, в результате чего диафрагма 8 прогибается вниз. Над диафрагмой создается разрежение, впускные клапаны 3 открываются и топливо, проходя через сетчатый фильтр 6, заполняет полость над диафрагмой. При сбегании эксцентрика диафрагма под действием пружины 10 идет вверх и вытесняет топливо через выпускные клапаны 7 в нагнетательную полость. Впускные клапаны при этом закрываются под действием давления топлива.

Для прокачки системы питания карбюраторного двигателя и заполнения поплавковой камеры карбюратора топливом оно может подаваться вручную при помощи рычага 11.

Воздушный фильтр предназначен для очистки воздуха от механических примесей перед поступлением в цилиндры двигателя. Твердые частицы (оксиды кальция, железа, кремния) вызывают ускоренное изнашивание цилиндров, поршней и других трущихся деталей. На карбюраторных двигателях в основном применяют комбинированные воздухоочистители, сочетающие инерционный и фильтрующий способы очистки. Различают двух- и трехступенчатые воздухоочистители.

На рис. 2.40 показан воздушный фильтр двигателя автомобиля ЗИЛ-4314, обеспечивающий двухступенчатую очистку воздуха. Под действием разрежения, создаваемого двигателем, воздух поступает в корпус 8 фильтра и, двигаясь вниз, соприкасается с маслом 2. Вследствие резкого изменения направления движения происходит инерционная очистка воздуха от тяжелых частиц. При соприкосновении с маслом воздух захватывает его частицы и уносит их в фильтрующий элемент 4, где происходит очищение от мелких частиц пыли. Очищенный воздух по большому патрубку 1 поступает в карбюратор, и по малому патрубку 5 — в компрессор.

Рис. 2.40. Воздушный фильтр двигателя автомобиля ЗИЛ-4314:

1 — большой патрубок; 2 — масло; 3 — отражатель; 4 — фильтрующий элемент; 5 — малый патрубок; 6 — кольцевая щель; 7 — кольцевое окно; 8 — корпус фильтра

Впускной коллектор предназначен для подвода горючей смеси из карбюратора в цилиндры двигателя; изготовляется из чугуна или алюминиевого сплава и снабжен фланцем для крепления карбюратора. Для равномерного распределения горючей смеси впускной коллектор делается симметричным относительно карбюратора.

Выпускные трубопроводы служат для выпуска отработавших газов, расположены для V-образных двигателей по обеим сторонам блок-картера и крепятся к головкам блока шпильками.

Глушитель служит для уменьшения шума отработавших газов. Действие глушителя основано на многократном их расширении и охлаждении. Глушитель состоит из корпуса — перфорированной трубы со щелями, который разделен перегородками на три камеры. Отработавшие газы, попадая в камеры через щели в трубе, расширяются и охлаждаются, скорость движения их снижается, в результате уменьшается шум от их выпуска. При прохождении отработавших газов через глушитель снижается наполнение цилиндров свежим зарядом, что приводит к потере мощности двигателя на 5…7 %.

Рассмотрим устройство, назначение и принцип работы топливной системы (ТС) автомобиля. Остановимся на конструкционных особенностях различных видов ТС.

Устройство топливной системы двигателя и её назначение

Топливная система автомобиля — это система питания двигателя топливом. Главная функция топливной системы заключается в питании двигателя топливом. Кроме того, топливная система отвечает за хранение и очистку топлива.

Рассмотрим устройство топливной системы двигателя. Элементами топливной системы автомобиля являются бак, топливоприводы, насос, устройства смесеобразования, инжекторы, фильтры.

- Бак. В нём хранится бензин либо дизель. Для забора топлива бак оснащается насосом.

- Насос. Устройство, непосредственно осуществляющее подачу топлива к карбюратору или форсункам (в зависимости от того, какой тип двигателя на авто установлен — карбюраторный или со впрыском топлива).

- Топливопроводы. Шланги, трубки, при помощи которых топливный насос высокого давления присоединяется к форсункам. Непосредственно участвуют в транспортировке топлива в устройство образования смеси. Топливопроводы играют две функции: и подводят топливо в бак, и, напротив, отводят излишки топлива. В связи с этим топливопроводы бывают подающими и сливными.

- Устройства смесеобразования (инжектор, карбюратор или моновпрыск). В этих устройствах топливо соединяется с воздухом, в результате образуется эмульсия (в таком виде топливо и поступает в цилиндры двигателя).

- Датчики уровня топлива. Служат для определения уровня топлива в баке. Работают в «паре» с указателем уровня топливной смеси на приборной панели. Датчики бывают контактными и бесконтактыми. При работе с традиционным топливом (бензин, дизель) достаточно контактных датчиков. Бесконтактные датчики рекомендованы для агрессивных сред (если в качестве топлива используется биодизель, метанол, этанол).

- Инжекторные устройства. Электроника для координации и контроля работы форсунок, датчиков, клапанов осечки.

- Фильтры. Добавочные фильтры для грубой и тонкой очистки. В большинстве случаев (за исключением двигателей с прямым впрыском топлива) фильтры встроены в редукционный клапан (отвечает за регулировку рабочего давления в системе).

- Подогреватели топлива. Актуальны для дизелей. Необходимость установки подогревателей в этом случае обусловлена свойства самого дизельного топлива. При понижении температуры у него увеличивается уровень вязкости, что неблагоприятно сказывается на функционировании устройства.

Как работает топливная система автомобиля?

Как известно, бензин, дизель сгорает внутри камеры цилиндра двигателя. Топливная система предназначена для своевременного введения точно отмеренного количества топлива в цилиндр двигателя.

Если мы рассматриваем устройство топливной системы бензинового двигателя, то происходит один из следующих процессов:

- ТС добавляет отмеренную порцию топлива в воздух, поступающий в цилиндр двигателя.

- ТС вводит отмеренную порцию топлива в воздух, находящийся в цилиндре.

Если используется не бензин, а дизель, то его отмеренная порция поступает непосредственно в камеру сгорания цилиндра двигателя, выполненную в поршне дизельного двигателя.

Дозирование может осуществляться посредством ТНВД (топливного насоса высокого давления) или инжектора – управляемой форсунки. Второй вариант характерен, например, для решения Common Rail – разработки компании Bosch. В этом случае мы имеем дело с контуром высокого давления. С ним успешно удаётся оптимизировать расход топлива (добиться снижения расхода), а также минимизировать уровень токсичности отработавших газов. Кроме того, расширяется диапазон регулирования давления и момента начала впрыска. Это возможно за счет разделения процессов впрыска и создания давления.

При введении топлива в поступающий цилиндр бензинового двигателя воздух позволяет подготовить топливовоздушную смесь необходимого состава, которая способна воспламениться от электрического искрового разряда. Он, в свою очередь, создаётся катушкой зажигания на электродах свечи зажигания.

В случае, когда впрыск бензина производится непосредственно в цилиндр двигателя, то смесеобразование происходит непосредственно внутри цилиндра двигателя. При этом важно отметить, что в бензиновых двигателях с непосредственным впрыскиванием топлива воспламенение топливовоздушной смеси осуществляется свечами зажигания, оснащенными не менее чем двумя большими электродами.

В нужный момент на них возникает электрический разряд. От него происходит воспламенение топливовоздушной смеси в цилиндре двигателя.

Конструкционная особенность. Производители, при ввинчивании свеч зажигания в головку блока учитывают их расположение в камере сгорания. Это помогает усилить распространение пламени в цилиндре двигателя.

Возможности современных топливных систем

Устройство топливной системы позволяет корректировать процентное соотношение топлива к воздуху. При этом есть возможности учитывать целый ряд параметров:

- нагрузку,

- температурные показатели (самого двигателя, воздуха вокруг),

- особенности протекания процесса воспламенения и сгорания топлива в цилиндре.

Устройство управления топливной смесью наделена «обратной связью», то есть речь идёт не просто о системе, подающей команды на топливоприводы (исполнительные), но и системе, которая берёт под контроль эффективность ряда процессов, происходящих в ДВС.

Виды топливных систем

ТС бывают бензиновыми и дизельными. При этом каждая из них имеет множество вариаций. Всё зависит от того, как происходит впрыск топлива.

Бензиновые системы впрыска топлива:

- Карбюраторные. Топливо втягивается в поток воздуха, который проходит через карбюратор, за счет разрежения, возникающего в сужении воздушного канала. Механический или электрический топливный насос забирает топливо из бака, и подает его в карбюратор.

- Наддроссельного впрыска. Топливный узел привинчивается к впускному коллектору. Топливо посредством электронного модуля подаётся через топливную форсунку в поток воздуха, направляемый во все цилиндры двигателя.

- Распределительного (многоточечного или коллекторного) впрыска. Одни из наиболее передовых. Основана на впрыске топлива в каждый цилиндр отдельной форсункой. Может управляться как механически, так и с помощью электроники.

- Дискретного впрыска. Устройство топливной системы функционирует по импульсному циклу. В работе учитываются полученные датчиками показания массового расхода воздуха.

- Непосредственного впрыска. Инжекторная подача. Впрыск производится сразу в камеру внутреннего сгорания, а не во впускной коллектор. Такое решения позволяет оптимизировать уровень топливной эффективности, но устройство топливной системы, ориентированной на непосредственный впрыск, очень требовательно к качеству топлива.

А вот дизельные ТС принято квалифицировать следующим образом:

- Системы с ТНВД (рядными и распределительного типа);

- Системы с насос-форсунками;

Аккумуляторные системы. Топливный насос высокого давления у таких систем подает топливо в общую топливо-распределительную рампу.

Специфике устройств бензиновой и дизельной системы будет посвящены наши следующие статьи. В том числе, будут рассмотрены конкретные примеры решений корпорации Bosch.

Подробно разобраться в работе систем авто поможет модульное обучение посредством электронных интерактивных программ на платформе ELECTUDE. В том числе, в платформу встроен тренажёр. Поэтому работа систем рассматривается не на «пальцах», а на практике. Симуляционное обучение позволяет не просто разобраться в работе, а подготовиться к конкретным сервисным операциям.

📖 Главным предназначением топливной системы автомобиля являются подача топлива из бака, фильтрация, образование горючей смеси и подача ее в цилиндры. Существует несколько типов топливных систем для автомобильных двигателей. Самая распространенная в 20-ом веке была карбюраторная система подачи смеси топлива. Следующим этапом стало развитие впрыска топлива при помощи одной форсунки, так называемый моновпрыск. Применение этой системы позволило уменьшить расход топлива. В настоящее время используется третья система подачи топлива – инжекторная. В этой системе топливо под давлением подается непосредственно в впускной коллектор. Количество форсунок равно количеству цилиндров.

🔎 Устройство топливной системы

Все cистемы питания двигателя похожи, отличаются только способами смесеобразования. В состав топливной системы входят следующие элементы:

1) Топливный бак, предназначен для хранения топлива и представляет собой компактную емкость с устройством забора топлива (насос) и, в некоторых случаях, элементами грубой фильтрации.

2) Топливопроводы представляют собой комплекс топливных трубок, шлангов и предназначены для транспортировки топлива к устройству смесеобразования.

3)Устройства смесеобразования (карбюратор, моновпрыск, инжектор) – это механизм в котором происходит соединение топлива и воздуха (эмульсии) для дальнейшей подачи в цилиндры в такт работы двигателя (такт впуска).

4) Блок управления работой устройства смесеобразования (инжекторные системы питания) – сложное электронное устройство для управления работой топливных форсунок, клапанов отсечки, датчиков контроля.

5)Топливный насос, обычно погружной, предназначен для закачивания топлива в топливопровод. Представляет собой электродвигатель, соединенный с жидкостным насосом, в герметичном корпусе. Смазывается непосредственно топливом и длительная эксплуатация с минимальным количеством топлива, приводит к выходу из строя двигателя. В некоторых двигателях топливный насос крепился непосредственно к двигателю и приводился в действие вращением промежуточного вала, или распредвала.

6) Дополнительные фильтры грубой и тонкой очистки. Установленные фильтрующие элементы в цепь подачи топлива.

🔎 Принцип работы топливной системы

Рассмотрим работу всей системы в целом. Топливо из бака всасывается насосом и по топливопроводу через фильтры очистки подается в устройство смесеобразования. В карбюраторе топливо попадает в поплавковую камеру, где потом через калиброванные жиклеры подается в камеру смесеобразования. Смешавшись с воздухом смесь через дроссельную заслонку поступает в впускной коллектор. После открытия впускного клапана подается в цилиндр. В системе моно впрыска топливо подается на форсунку, которая управляется электронным блоком. В нужное время форсунка открывается, и топливо попадает в камеру смесеобразования, где, как и в карбюраторной системе смешивается с воздухом. Дальше процесс такой же, как и в карбюраторе.

В инжекторной системе топливо подается к форсункам, которые открываются управляющими сигналами от блока управления. Форсунки соединены между собой топливопроводом, в котором всегда находится топливо. Во всех топливных системах существует обратный топливопровод, по нему сливается излишек топлива в бак.

Система питания дизельного двигателя похожа на бензиновую. Правда, впрыск топлива происходит непосредственно в камеру сгорания цилиндра, под большим давлением. Смесеобразование происходит в цилиндре. Для подачи топлива под большим давлением применяется насос высокого давления (ТНВД).

Назначение

системы питания – очистка топлива и

воздуха, приготовление горючей смеси,

подводе к цилиндрам двигателя и отвод

из них отработавших газов.

В карбюраторном

двигателе бензин засасывается насосом

из бака и по топливопроводу подаётся

через фильтр в карбюратор, где распыливается

и смешивается с воздухом, поступающим

через воздушный фильтр. Полученная

смесь поступает в цилиндр.

Трудность

образования бензовоздушной однородной

смеси заключается в том, что соотношение

объемов компонентов (полностью испаренного

бензина и воздуха)

составляет

1:50. При равных объемах смешиваемых

компонентов, например воздуха и метана,

для сжигания которого необходимо лишь

в 9 раз больше количества воздуха по

объему, получить однородную смесь легче.

В

зависимости от типа двигателя различают

внешнее смесеобразование следующих

видов:

— карбюрацию;

—

впрыск легкого топлива во впускной

трубопровод, осуществленный либо

непрерывной подачей топлива во впускной

трубопровод перед цилиндром, либо

порциями — когда открыт впускной клапан;

—

форкамерно-факельное;

-газовое.

Карбюрацией

называют процесс приготовления горючей

смеси. Этот процесс включает в себя:

движение воздуха через карбюратор и по

впускному тракту, топлива по каналам в

карбюраторе, топливные жиклеры

(приспособления с отверстиями, дозирующими

расход топлива), истечение топлива или

смеси через распылители, распыливание

топлива в воздушном потоке, испарение

и перемешивание с воздухом. На карбюрацию

влияют следующие факторы:

—

время — на приготовление горючей смеси

отводятся сотые доли секунды;

—

температура смеси — при возрастании

температуры смеси интенсивность

испарения топлива увеличивается, что

улучшает качество смесеобразования, и

растет i

;

—

конструктивные схемы и качество обработки

элементов системы и камеры сгорания

определяют возможность равномерного

распределения смеси и получения

однородного состава по цилиндрам на

разных режимах;

—

качество топлива. Повышение содержание

в бензине легких фракций обусловливает

высокое содержание паров в смеси;

—

режимы работы двигателя.

Основной

причиной недостатков карбюраторных

систем питания является то, что по

впускному трубопроводу, соединяющему

карбюратор и цилиндры, поступает уже

приготовленная ТВС. Пока она поступит

в цилиндры, ее состав изменится (за счет

того, что часть бензина осядет на стенках

впускного трубопровода). Поскольку в

большинстве случаев длина впускных

трубопроводов от карбюратора к цилиндрам

разная, состав смеси в отдельных цилиндрах

будет неодинаков. Устранить эту причину

недостатков можно, если ТВС приготовлять

непосредственно около каждого цилиндра.

При отсутствии карбюратора впускной

трубопровод можно оптимально

сконструировать, благодаря чему

достигается лучшее наполнение цилиндров,

что приводит к более благоприятной

характеристике крутящего момента

двигателя.

Основные достоинства

систем впрыскивания бензина:

—

возможность точного дозирования топлива

на всех эксплуатационных режимах работы

двигателя;

—

раздельное дозирование воздуха и топлива

позволяет изменять качество топливовоздушной

смеси при одной и той же подаче воздуха;

— хорошая

приспособленность к включению в систему

управления двигателя;

— повышение

мощностных, экономических и экологических

показателей двигателя.

Классифицировать

системы впрыскивания бензина можно

следующим образом:

— впрыскивание

бензина во впускной трубопровод или

непосредственно в цилиндр;

— при распределённом

впрыскивании форсунки впрыскивают

бензин в зону впускных клапанов каждого

цилиндра, а при центральном работает

одна форсунка, установленная на участке

до разветвления впускного трубопровода

по цилиндрам двигателя;

—

при фазированном впрыскивании каждая

форсунка впрыскивает топливо в строго

определённый момент времени, согласованный

с открытием впускных клапанов цилиндра.

При не фазированном впрыскивании подача

топлива в зону впускных клапанов

осуществляется синхронно всеми

форсунками.

Системы

впрыскивания по сравнению с карбюраторной,

дороже и сложнее при производстве и в

эксплуатации. Однако в настоящее время

только они используются на современных

двигателях с искровым зажиганием. При

впрыске бензина не требуется устанавливать

диффузоры во впускном тракте, и поэтому

гидравлическое сопротивление системы

впуска значительно меньше, чем в случае

применения карбюратора, что повышает

наполнение цилиндра двигателя и его

мощностные показатели. Этому способствует

отсутствие необходимости подогрева

впускного тракта.

В

двигателях с впрыском бензина достигается

большая однородность состава смеси в

отдельных цилиндрах, вследствие более

точной дозировки топлива, подаваемого

в каждый цилиндр. Имеется возможность

использования топлив с несколько меньшим

(на 2…3 единицы) октановым числом, а также

более тяжелых топлив (благодаря

принудительному распыливанию). К

достоинствам впрыска в цилиндр относятся

независимость протекания процесса

смесеобразования от положения двигателя,

надежный и быстрый пуск при низких

температурах.

При

впрыске топлива в результате более

равномерного по сравнению с карбюраторным

смесеобразованием распределения состава

смеси по цилиндрам уменьшается количество

токсичных компонентов в ОГ.

Впрыскивающие

топливные системы делятся:

—

по месту подвода топлива;

—

по способу подачи топлива (периодическая

или непрерывная);

—

по типу узлов, дозирующих топливо

(плунжерными насосами, дозирующими

распределителями клапанного типа или

золотникового, дозирующими форсунками

с электромагнитным или электронным

управлением, с регулируемым давлением

топлива), по способу регулирования

количества смеси (пневматическим,

механическим, электронным);

—

по основным параметрам регулирования

(разрежению во впускной системе, углу

поворота дросселя, часовому расходу

топлива);

—

по величине давления впрыска (низкое

400…500 кПа, высокое 1000…

1500

кПа). Одной из причин, ограничивающих

широкое применение впрыска легкого

топлива, является сложность регулирования

его подачи в зависимости от режима

работы двигателя.

Впрыск

топлива обеспечивается двумя системами:

—

подачи топлива — в нее входят топливный

насос, фильтры, редукционный клапан,

форсунки, арматура;

—

регулирования подачи топлива, к которой

относятся устройства (механические или

электронные), определяющие количество

впрыскиваемого топлива за цикл или при

непрерывном впрыске за единицу времени,

такие как сигналы датчиков частоты

вращения, разрежения на впуске, нагрузки,

температуры и другие, которые обрабатываются

в компьютере, определяющего режим

впрыска и управления им.

Система питания

дизеля обеспечивает подачу очищенного

дизельного топлива к цилиндрам, сжимает

его до высокого давления, подаёт его в

мелко распыленном виде в камеру сгорания

и смешивает с горячим от сжатия в

цилиндрах воздухом так, чтобы оно

самовоспламенилось.

Дизельное топливо

отличается от бензина более высокой

плотностью, смазывающей способностью

и более низкой теплотворной способностью.

Существует два

варианта смесеобразования в дизелях,

обусловленных формой камеры сгорания.

В первом варианте топливо впрыскивается

в предкамеру, а во втором варианте впрыск

топлива осуществляется непосредственно

в камеру сгорания, выполненную в поршне.

Основными элементами

топливоподающей системы являются:

топливоподкачивающий насос низкого

давления, фильтры грубой и тонкой

очистки, топливный насос высокого

давления (ТНВД), форсунка, трубопроводы

низкого и высокого давления.

Наиболее важными

элементами топливоподающей системы

являются ТНВД и форсунка. ТНВД служит

для непосредственного впрыска топлива

в цилиндр двигателя и должен обеспечить:

—

точное дозирование цикловой подачи

топлива в соответствии с нагрузкой;

—

создание необходимого давления впрыска

для качественного распыливания топлива;

—

подачу дозы топлива за определённый

небольшой промежуток времени и в

определённой фазе рабочего процесса;

—

получение оптимального закона впрыска

для заданных условий распыливания и

сгорания топлива;

—

возможность регулирования начала подачи

топлива в функции от числа оборотов;

-одинаковые

условия впрыска для всех цилиндров

как в отношении количества подаваемого

топлива, так и фаз распределения.

Топливоподающие

системы делятся на подсистемы:

— непосредственного

впрыскивания;

— с аккумуляторным

впрыском;

— ступенчатого

впрыска и др.

По роду привода

ТНВД выполняются с приводом:

— механическим

кулачным от распределительного вала

или от топливного вала;

— газовым от газового

толкателя;

— пружинным;

— электронным.

По способу

регулирования количества подаваемого

топлива:

— клапанов;

— плунжера-золотника;

— переменного хода

плунжера;

— дозировки

наполнения и др.

ТНВД

по конструктивному исполнению бывают

столбикового типа и блочные. В

автомобилестроении в большинстве

случаев используются ТНВД блочного

типа. ТНДВ блочного типа представляет

собой устройство с вращающимся кулачковым

валом, имеющим один выступ, который

воздействует на плунжерные пары,

расположенные внутри корпуса, число

которых соответствует числу цилиндров

двигателя. Механические устройства (в

последнее время электронные), встроенные

в насос, регулируют момент впрыска,

поворачивая спереди назад кулачковый

вал, и подачу топлива, с помощью отсечных

клапанов, сбрасывающих давление, когда

впрыснуто достаточное количество

топлива.

Плунжерная

пара представляет собой поршень (плунжер)

и цилиндр (втулка) небольшого размера.

Во втулке на разном уровне просверлены

два отверстия. Через впускное топливо

поступает, а через выпускное − топливо

отводится. Плунжерные пары располагаются

в корпусе ТНВД, в котором имеются каналы

для подвода и отвода топлива. Каждый

плунжер на боковой поверхности имеет

спиральную канавку – отсечную кромку.

В нижней части корпуса ТНВД установлен

кулачковый вал, который приводится от

коленчатого вала двигателя. При движении

плунжера вверх он сначала закрывает

выпускное отверстие во втулке, а затем

впускное.

Под давлением

топлива открывается нагнетательный

клапан и топливо поступает через

трубопроводы высокого давления к

соответствующим форсункам. Форсунки

обеспечивают подачу топлива в цилиндр

дизеля, распыливание и распределение

топлива по камере сгорания.

Внутри

форсунки расположена игла, которая

сверху поджимается пружиной и закрывает

топливу проход к отверстиям распылителя.

Под действием давления топлива игла

приподнимается, сжимая пружину, и топливо

начинает поступать через распылитель

в камеру сгорания. Процесс поступления

топлива прекращается в момент, когда

канавка отсечной кромки плунжера

совпадёт с выпускным отверстием во

втулке. В этот момент происходит резкое

падение давления топлива и игла форсунки

закрывает распылитель, не допуская

подтекания топлива.

В

двигателях большегрузных автомобилей

устанавливают насос-форсунки, которые

объединяют в одном агрегате насосную

секцию и форсунку. Она устанавливается

в головке цилиндров, и приводится в

действие от кулачка распределительного

вала, при этом отпадает необходимость

в нагнетательном трубопроводе. В

настоящее время растёт интерес к

насосам-форсункам как средству улучшения

экономичности дизелей, благодаря

созданию высокого давления впрыскивания,

достигающего 200 МПа.

Система питания

пропан-бутановым сжиженным газом имеет

следующие особенности.

Газ

хранится в баллоне в жидком и газообразном

состояниях при давлении газа над жидкой

фазой, не превышающем 1,6 МПа и зависящим

от его состава и температуры.

При

пуске двигателя, когда температура в

системе охлаждения составляет менее

60 0С,

из баллона отбирается газовая фаза

через открытый расходный вентиль. При

этом вентиль жидкой фазы закрыт. После

прогрева двигателя до температуры выше

60 0С

вентили переключают.

Газ через

электромагнитный клапан поступает в

подогреватель, где он нагревается и

испаряется за счёт теплоты жидкости

системы охлаждения. Затем газ через

фильтр проходит в двухступенчетый

редуктор с дозирующим экономайзерным

устройством, где его давление снижается

почти до атмосферного. Давление и расход

газа на выходе из редуктора автоматически

регулируются клапанами, управляемыми

системами пружин и диафрагм в зависимости

от разрежения в диффузоре и в задроссельным

пространстве. Редуктор автоматически

прекращает подачу газа в двигатель при

его остановке.

Резервная система

питания бензином обеспечивает

кратковременную работу двигателя при

получении до 50% его номинальной мощности.

Система

питания сжатым природным газом

принципиально не отличается от системы

питания сжиженным газом, но имеет свои

особенности. Газ, основу которого

составляет метан, хранится в баллонах,

объединённых в две батареи, под давлением

до 20 МПа.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Система питания бензинового двигателя

Содержание

- Виды системы питания бензиновых двигателей

- Элементы питания и их функции

- Топливный бак

- Трубопроводы

- Топливный фильтр

- Бензонасос

- Карбюратор

- Форсунки

- Вывод

Система питания силового агрегата участвует непосредственно в образовании воздушно-топливной смеси. Система питания бензинового двигателя включает в себя достаточное количество элементов, которые имеют разные функции и предназначение.

Виды системы питания бензиновых двигателей

Среди всех возможных бензиновых двигателей различают две основополагающие системы питания силового агрегата — инжекторная и карбюраторная. Первой, оснащаются большинство современных транспортных средств. Вторая, считается морально устаревшей, но по сей день используется при эксплуатации старых автомобилей, таких как ВАЗ, Волги, Газоны и т.д.

Отличаются они пусковым механизмом закачки топлива во впускной коллектор и цилиндры. У карбюраторной системы — эту функцию выполняет карбюратор, а вот в инжекторе — электронная система впрыска топлива при помощи форсунок.

Элементы питания и их функции

Конструктивно сложилось так, что существует стандартный набор элементов топливной системы бензинового силового агрегата. Разницу составляет непосредственно система впрыска топлива в коллектор или цилиндры. Рассмотрим, все элементы инжекторного и карбюраторного моторов.

Топливный бак

Неотъемлемый элемент любого транспортного средства. Именно в нём храниться горючее, которое поступает в камеры сгорания. В зависимости от конструктивных особенностей автомобиля, объём топливного резервуара может быть разный. Изготавливается данный элемент из стали, нержавейки, алюминия или пластика.

Трубопроводы

Топливопроводы служат транспортной системой между топливным баком и системой впрыска. Обычно они изготавливаются из пластика или металла. На старых автомобилях можно встретить их медными. Для соединения с остальными элементами топливной системы могут использоваться переходники, соединители или прочие элементы.

Топливный фильтр

В связи с не особо качественным топливом, для фильтрации используется фильтр горючего. Располагаться этот элемент может в топливном баке, подкапотном пространстве или под автомобилем, вмонтированным в топливопроводы. Для каждой группы автомобилей используется разный элемент.

Каждый производитель автомобилей использует свои фильтры. Они бывают разные за формою и материалом. Наиболее распространенными считаются волокнистые или хлопчатобумажные. Эти элементы наиболее лучше задерживают сторонние элементы и воду, которые засоряют цилиндры и форсунки.

Некоторые автомобилисты устанавливают два разных фильтра в топливную систему для более эффективной защиты. Замену элемента рекомендуется проводить каждое второе техническое обслуживание.

Бензонасос

Бензонасос — это насос прогоняющий топливо по всей системе. Так, они бывают двух типов — электрический и механический. Многие бывалые автолюбители помнят, что на старых «Жигулях» и «Волгах» устанавливались бензонасосы механического действия с лапкой, которой можно было подкачать недостающее топливо для запуска. Располагался этот элемент на блоке цилиндров, зачастую с левой стороны.

Все современные бензиновые силовые агрегаты оснащаются электрическими бензиновыми насосами. Располагаются элементы, зачастую, непосредственно в топливном баке, но бывает и такое, что данный элемент находится в подкапотном пространстве.

Карбюратор

На старых транспортных средствах устанавливались карбюраторы. Это элемент, который при помощи механических действий подавал топливо в камеры сгорания. Для каждого производителя, они имели разную структуру и строение, но принцип работы оставался не сменным.

Наиболее запомнившимися для отечественного автолюбителя, стали карбюраторы ОЗОН и серии К для Жигулей и Волги.

Форсунки

Форсунки — часть топливной системы инжекторного бензинового силового агрегата, который выполняет функцию дозированной подачи бензина в камеры сгорания. По форме и видам, форсунки бывают разные, это индивидуально для каждого автомобиля.

Располагаются эти элементы на топливной рампе. Обслуживание форсунок стоит проводить регулярно, поскольку если они слишком засоряться, их уже вычистить может, не представится возможным и придётся менять детали полностью.

Вывод

Топливная система бензинового автомобиля имеет простую структуру и конструкцию. Так, топливо, которое храниться в баке, при помощи бензонасоса попадает в цилиндры. При этом, оно проходит очистку в фильтре и распределяется при помощи карбюратора или форсунок.

Понравилась статья? Поделитесь ссылкой с друзьями: