ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком:

1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться.

2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит:

1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки.

2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

, и ленты к нему.

3) Сварочный аппарат Aurora Overman 160 или 180 и бобина самозащитной порошковой проволоки E71T-GS.

4) Дрель электрическая, лучше всего низкооборотистая дрель-миксер.

И сверла для точечной сварки. Как изготорвить такие самому из свёрел по металлу, можно почитать ЗДЕСЬ

5) Ручной инструмент: молоток слесарный, зубило, набор свёрел по металлу, ручная кор-щётка с металлической щетиной.

6) Набор рихтовочных инструментов для грубых работ

7) Сварочный шлем

9) Сварочные зажимы (клещи)

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180?

Ответ: Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб. Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS?

Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать.

3) ВАЖНО!

а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен «-«. Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме.

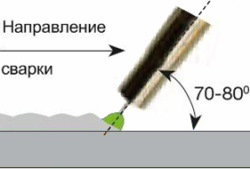

б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Подробнее теория ЗДЕСЬ

Совет по выбору порошковой проволоки от Lincoln Electric

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей.

Пример:

ESAB CORESHIELD 15

Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180

В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

(особенно важно осознать!)

Как видно из первого видео (из из опыта автора), сварка листового металла толщиной до 1мм (т.е. 90% кузовных элементов) может осуществляться в режиме: напряжение 14,5 В, подача (а) 40, индуктивность от 1 до 5.

Точечная сварка через просеченное отверстие может вестись в режиме напряжение 15,5-16 В, подача (а) 60-70, индуктивность от 1 до 5.

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками.

Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно.

Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками.

После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска!

Какой должен быть результат?

1. Звук сварки должен быть слышен как ровномерное шипение/жужжание.

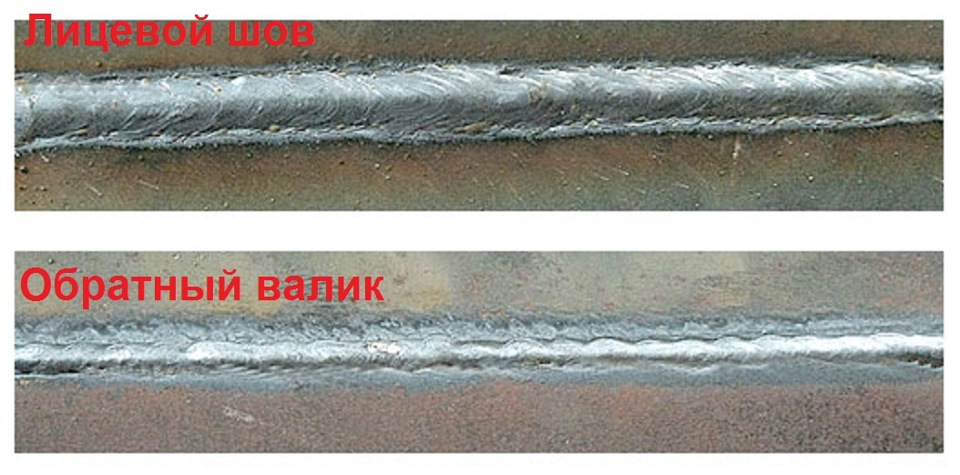

2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр.

3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки).

5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву.

Удачи, и не бойтесь начинать! Но и кидаться сразу, без тренировки, на автомобиль с инструментом не стоит

О чем речь? Сварка кузова автомобиля требуется при различных повреждениях, вызванных как механической деформацией, так и другими причинами, например, коррозией. В зависимости от типа металла, формы и структуры детали выбирается подходящая технология.

На что обратить внимание? Сварка кузова имеет свои особенности. Например, нельзя варить сплошным швом, ведь в таком случае каркас поведет, а значит, работа будет испорчена. Также необходимо правильно выбирать расходные материалы.

В этой статье:

- Отличительные черты сварки кузова автомобиля

- Формы швов для сварки кузова автомобиля

- Виды сварки для ремонта кузова авто

- Фиксация деталей кузова при сварке

- Примерный ход работ при сварке кузова

Отличительные черты сварки кузова автомобиля

Кузовное железо имеет особенности, которые обязательно следует учитывать, если предстоит сварка кузова автомобиля. В первую очередь, это его малая толщина. Использование тонкого катаного листа в проектировании и изготовлении этой части машины объясняется упором на минимизацию его массы. Дополнительную прочность обеспечивает усиление ключевых узлов и особенности трехмерной конструкции.

Крупных элементов немного, проблем при сваривании они не доставляют. Поэтому основной технологический акцент делается на нюансы работы со сталью, чья толщина не достигает и миллиметра.

В фабричном производстве для этого применяют точечную сварку. Робот сплавляет соединенные тисками листы в конкретных точках, что обеспечивает прочность и аккуратность соединения.

Эта технология характерна для конвейерного производства, применять ее при ремонте проблематично, а значит, нецелесообразно.

Минусы сплошного шва

Также следует помнить о недопустимости сплошного шва. В противном случае сталь кузова будет деформирована и утратит начальную геометрию.

Этот тип соединения прочнее. Но одна из сторон кузова, сваренная таким образом, рискует оказаться на несколько сантиметров меньше противоположной. Исправить это не получится, кузов будет испорчен безвозвратно. Чтобы избежать подобных проблем, данную часть машины варят небольшими стежками, подражая точечной сварке и не нарушая соответствия в прогреве металла разных частей.

Формы швов для сварки кузова автомобиля

Можно выделить три типа соединения: встык, внахлест, внахлест с пазом.

Первое из них – самое непростое для начинающих. Однако, разобравшись в закономерностях и немного попрактиковавшись, освоить его просто, особенно используя качественные сварочные устройства типа TIG или MIG/MAG. Необходим такой тип сварки, когда части кузова соединяются краями. Важно помнить о необходимости небольшого зазора между ними, поскольку при нагревании металл расширяется.

При сварке внахлест листы чуть заходят один на другой. Из-за этого металл в месте соединения будет толще в два раза.

Если нужно обеспечить гладкость одной из сторон, применяют соединение внахлест с пазом. В этом случае потребуются специальные приспособления: один из листов подсовывается под фланец другого и соединяется. Стык остается с внутренней стороны. Для полной герметизации его можно проварить с двух сторон.

Это, кстати, одна из сложностей сварки внахлест или внахлест с пазом. Непроваренное с двух сторон соединение может быть негерметичным. Поскольку температурная обработка одного и того же участка удваивается, нагреваемый металл также будет деформироваться сильнее. Поэтому серьезных преимуществ, за исключением легкости в освоении для начинающих, подобная технология не имеет. Использовать ее однозначно следует разве что при имитации заводской сварки или отсутствии возможности варить встык.

Сварка встык оптимальна для металлических заплаток или ремонтных вставок.

Если технологическая оснастка или навыки сварки недостаточны для изготовления из одного листа какой-либо необходимой панели или детали со сложной геометрией, можно выполнить ее из ряда простых частей. Так довольно часто поступают даже профессионалы, практикующие формовку металла и кузовной ремонт.

Прежде этот способ применяли и заводские производители, однако со временем он был вытеснен более функциональной техникой штампования и формования прокаткой.

Виды сварки для ремонта кузова авто

Темп сварочных работ и их добротность определяются, прежде всего, применяемым оборудованием. Разумеется, настоящий мастер без труда может применить любую из доступных технологий, но если это приведет к потере времени или ухудшению качества работы, очевидно, что заниматься этим он не будет.

Так, с появлением полуавтоматов, давно и прочно вышла из употребления кислородно-ацетиленовая горелка, с которой в свое время начинался кузовной ремонт.

Полуавтомат

Это максимально легкий в освоении и применении способ сварки, который по силам даже новичку. Его принцип основан на работе в среде инертного газа.

После широкого распространения этого метода применять сварку для починки может даже рядовой владелец автомобиля. А ведь прежде сварочный кузовной ремонт был настолько сложен, что учиться приходилось весьма продолжительное время.

Принцип работы при таком способе сварки основан на подаче омедненной стальной проволоки малой тонкости в область сварочного шва из катушки электромотора с редуктором. Первый из выходов напряжения питания электрической дуги совмещается с направляющими роликами и соплом. Проволока проходит сквозь него. Второй выход применяется на деталь, подлежащую сварке.

В область дуги сквозь сопло направляется один из инертных газов, как правило, углекислота. Баллоны с ней оснащены редуктором с целью недопущения в область шва кислорода, так как он влияет на чистоту сваривания частей. Изредка используют углекисло-аргоновую смесь, швы в этом случае выходят более качественными.

Нажимая на расположенную на горелке аппарата кнопку, вы одновременно запускаете два параллельных процесса: активируете клапан инертного газа и запускаете его подачу в область сваривания, а также подаете напряжение на омедненную стальную проволоку, проходящую сквозь сопло.

Режим можно выбрать, вручную или автоматически регулируя основные параметры сварки:

- ток дуги, от мощности которого зависит провар (или проплавление шва);

- скорость подачи проволоки, чем мощнее дуга, тем больше масса присадочного металла;

- темп подачи газа, контролирующийся редуктором баллона.

Интенсивность тока, как правило, устанавливается несколько выше необходимой. При этом оператор сварки должен контролировать период касания продолжительностью нажатия кнопки активации. В итоге металл кузова не повреждается, а небольшие стежки имеют хороший провар.

Инвертор

Это силовой агрегат, преобразующий сетевое высокое переменное напряжение в низкое постоянное, предназначенное для питания сварочной дуги.

До сих пор здесь и там можно встретить утверждение, что полуавтоматы не относятся к инверторам, поскольку последние предназначены для работы с электродами и отличаются от сварочных трансформаторов только меньшим размером. Это утверждение ошибочно.

Термин «инвертор» обозначает здесь принцип преобразования тока. Таким образом, в настоящее время любой из применяемых сварочных аппаратов производит конвертацию, в том числе полуавтоматы.

Типологически инверторы выделяются из этого ряда только более интенсивной частотой преобразования тока. Закономерность такова: чем выше частота трансформатора, тем он меньше. Вопреки некоторым мнениям, трансформатор необходим как минимум в гальванической развязке электродов и сети.

Так, весить инверторный аппарат может от двух до трех килограммов, поскольку частота тока в нем составляет 50–100 кГц и входящий в комплектацию трансформатор теряется на фоне остальной электронной начинки. В то же время при частоте тока в 50 Гц инверторы, работающие от сети, должны оснащаться весьма громоздкими трансформаторами, что автоматически доводит их вес до 20 кг.

Ручная дуговая сварка

При всех преимуществах современных видов сварки в настоящее время иногда практикуются способы, технологически изжившие себя, но все еще не вышедшие из окончательного употребления. К ним можно отнести ручное сваривание плавящимся электродом с обмазкой флюсом. Если за дело берется профессионал, такой метод вполне можно применять при соединении громоздких деталей. Однако для кузовной сварки он категорически не подходит.

Безусловно, настоящий специалист способен провести при помощи электрода самую филигранную сварочную работу.

Без баллона можно обойтись, например, при применении флюсованной проволоки. Но материалы в таком случае обойдутся дорого, а качество работы окажется низким. Поэтому на вопрос о том, какой сваркой варить кузов автомобиля, отвечаем, что полуавтомат выигрывает по всем параметрам.

Товары из категории

Перейти в каталог

Фиксация деталей кузова во время сварки

Один из самых сложных моментов при сварке – незакрепленная деталь. Для того чтобы избежать подобных проблем, перед началом процедуры следует закрепить нужные листы или другие элементы и установить между ними фиксированный зазор.

Способов для этого известно несколько, каждый имеет свои плюсы и минусы. Так, магнитная фиксация оптимальна при монтаже заплат, но совсем не подходит для сварки крыльев. Для этой операции стоит прибегнуть к другим инструментам.

Хотя намного более известны и, следовательно, чаще применяются такие приспособления, как струбцины, зажимные щипцы или edge clips – сварочные зажимы для стыковых соединений. Поскольку они предназначены для различных манипуляций, вы без труда подберете предмет нужного размера и формы, даже если предполагается сварка металлических листов внахлест, внахлест со смещением или встык.

Оборудование для контактной сварки

Но наиболее популярны в кузовном ремонте все же зажимные щипцы. При всей универсальности они имеют два основных минуса. Первый – внушительные параметры, что существенно осложняет работу с ними. Второе неудобство связано с областью применения – точка фиксации детали может располагаться не далее 40 см от щипцов.

Сварочные зажимы используются чаще всего при соединении встык ремонтных вставок. Применять их целесообразно, если в наличии доступ к внутренним областям деталей. Ставить и снимать их легко, при работе щипцы совсем не мешают.

Кроме того, с их помощью хорошо производить точную, аккуратную стыковку листов с необходимыми зазорами с возможностью выравнивания поверхностей по заданной линии. Но там, где детали обладают внушительной кривизной, сварочные зажимы бессильны, поскольку часто не в состоянии сохранить нужный зазор.

Примерный ход работ при сварке кузова

В качестве примера разберем сварку кузова автомобиля полуавтоматом. Следует помнить о том, что этот процесс состоит их нескольких этапов. Первый – подготовка приспособлений, которые понадобятся в последующей работе.

Далее специалист подключает редуктор с углекислым газом и баллон. Проверяет проволоку – ее край должен идти в механизм подачи. Откручивает сопло.

Иногда необходимо настроить регулятор тока и темп подачи проволоки. Это зависит от модели аппарата, который используется.

От типа примененной проволоки также зависят выставляемые настройки полярности:

- «+» в случае применения электродержателя;

- «-» при использовании горелки.

Полярность нужно изменить, если применяется медная проволока.

Также следует выбрать проволоку соответствующего диаметра, если собираетесь осуществлять сварку полуавтоматом. Стандартная медная проволока не подойдет, поэтому следует заранее озаботиться приобретением особой. Ее можно найти в магазинах, которые специализируются на запчастях.

Допустима проволока из других металлов, но с медным покрытием. Это обязательное условие, так как медь:

- создает стабильный электрический контакт;

- заменяет сварочный флюс.

Толщина расходника при этом должна быть в пределах 0,3–3 мм. Кроме того, обязательно понадобится флюсованная проволока в том случае, если сварка производится без использования углекислого газа. Флюс здесь выполняет защитную функцию и улучшает свойства сварки. Минус есть – это более высокая в сравнении со стандартной проволокой цена. Зато не придется настраивать полярность, как это нужно делать при работе с обычной проволокой.

Важно убедиться, что диаметры выбранной проволоки и сварочного наконечника совпадают.

Процесс сварки

После того как настройка выполнена, можно присоединять аппарат к питанию и начинать сварку. Обязательно учитывайте положение шва. Если предполагается стык большой длины, вначале следует точечно скрепить его в произвольных местах для закрепления материала. Дальше можно соединять элементы сплошным прерывистым методом.

В процессе сварки обязательно проверьте наличие металлических брызг на сопле сварки. Их отсутствие обозначает нормальную работу. Если брызги есть, воспользуйтесь для их устранения наждачной бумагой. В противном случае вы рискуете испортить сопло.

Наметив шов точечной сваркой, удостоверьтесь, что детали стоят ровно. Закончив стык, произведите зачистку и пройдитесь антикоррозийным составом. Автомобильный шовный герметик вполне подойдет. Если пропустить этот этап, срок эксплуатации может весьма сократиться. Затем наступает черед разравнивания и нанесения краски. Изнутри шов достаточно обработать пневматическим распылителем консервантов.

Как вы могли убедиться, сварочные кузовные работы – процесс сложный, имеющий ряд нюансов и требующий тщательной подготовки рабочего места, инструментария и, разумеется, деталей. Но именно такие действия необходимы, чтобы избавиться от коррозии и реанимировать ваш автомобиль.

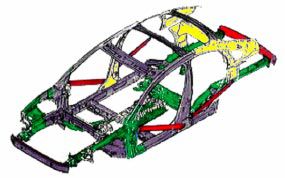

Основные причины — это:

• все более высокие требования к безопасности

• стремление повысить коррозийную стойкость кузова

• желание снизить вес автомобиля и как следствие уменьшить расход топлива

• необходимость в высокой жёсткости и твёрдости корпуса во избежание травм водителя и пассажиров

Какие материалы применяются в автомобилестроении чаще всего?

Самые распространенные материалы это сталь разных типов и алюминиевые сплавы.

Одно из важнейших свойств металла – это предел прочности – усилие на растяжение (усилие необходимое для пластической деформации материала).

Сталь

• Мягкая сталь до 210 Н/мм2

• Высокопрочная сталь HSS 210 — 450 Н/мм2

• Сверхпрочная сталь EHS 400 — 800 Н/мм2

• Борсодержащая сталь UHS более 800 Н/мм2

| Усилие на растяжение | Тип стали |

| 250 Н/мм2 | HSS |

| 300 Н/мм2 | HSS |

| 350 Н/мм2 | HSS |

| 400 Н/мм2 | USS |

| 1000 Н/мм2 | UHS |

Новые технологии сварки сделали возможным широкое применение алюминиевых сплавов:

• Алюминий-магний: AlMg около 300 Н/мм2

• Алюминий-кремний: AlSi около 200 Н/мм2

Как пример можно привести кузов AUDI Q3 2011 года.

Алюминиевый кузов позволяет существенно снизить вес автомобиля и, как следствие, уменьшить расход топлива, но ремонт машин с алюминиевым кузовом имеет свои особенности как по технологии, так и по применяемому оборудованию. Что нужно для сварки этих новых типов металлов?

- Сталь с защитным покрытием: необходимо снизить испаряемость материала покрытия (цинка). Этого можно добиться с помощью специальной сварочной проволоки: титановой или медно-кремниевой (CuSi), а так же снижением нагрева (MIG-пайка).

Высокопрочная сталь: нужно уменьшить нагрев, чтобы избежать деформации тонколистовых деталей и избежать ухудшения механических свойств металла. Для этого используется медно-кремниевая (CuSi) сварочная проволока, сварка производится методом высокотемпературной пайки (MIG-пайка).

- Алюминий: низкая температура плавления этого метала (650°С) очень неудобна. При сварке происходит быстрый, почти мгновенный, перегрев. При работе с алюминием необходим точный контроль параметров сварки, контроль тепловложения в металл. Также для сварки необходимо использование специальной алюмо-кремниевой проволоки (ALSi). Эта проволока значительно мягче, поэтому для стабильной подачи необходимы специальный подающий канал и особые ролики.

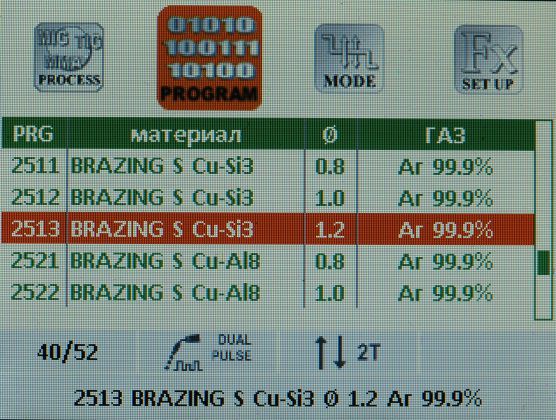

Какое оборудование рекомендуется применять для MIG-пайки и сварки алюминия?

|

|

Контрольная панель аппарата DIGITECH c режимом MIG-пайки |

Сейчас для кузовных мастерских стали доступны инверторные полуавтоматы MIG/MAG с возможностью осуществлять MIG-пайку и сварку алюминия.

Наглядным примером могут служить универсальные сварочные аппараты итальянской компании СЕА серии CONVEX, DIGISTAR и DIGITECH. Обладая синергетическими настройками, эти полуавтоматы позволяют в короткие сроки выбрать требуемые режимы сварки/пайки, благодаря большому числу предустановленных программ.

Для наплавки точек как нельзя лучше подойдёт функция точечной MIG-пайки, ускоряющая процесс прихватки соединяемых металлов друг к другу. Также этот процесс позволяет заполнять незначительные отверстия.

Благодаря капельному переносу расплавленного припоя и незначительному термическому влиянию обеспечивается эстетичный вид паяного соединения без брызг и деформаций, что сокращает время на последующую механообработку.

Что касается комплектующих, то мягкая медно-кремниевая и алюмо-кремниевая проволока требует особый подход!

Для обеспечения наиболее плавной подачи проволоки с постоянным натяжением наилучшим решением будет применение подающего устройства, оснащённого четырьмя роликами. Сами ролики следует брать с U-образной канавкой и без насечек как для медной, так и для алюминиевой проволоки по причине того, что из-за значительной мягкости и пластичности иное строение роликов может привести к деформации проволоки и даже к её обрыву. Длина шланга для подачи проволоки ограничивается 1,5 метрами, потому что в более длинном рукаве она может попросту переломится. Внутри шланга необходимо наличие направляющего тефлонового канала для уменьшения трения проволоки.

Прекрасным выбором будет горелка со встроенными тянущими роликами – это значительно снизит вероятность заломов внутри подающего рукава и позволит поддерживать присадочный материал в натянутом состоянии. Наконечник горелки должен быть чуть больше проволоки, так как медно-кремниевая проволока имеет свойство расширяться при нагреве и может застрять на выходе из канала.

|

| Сварочный аппарат с режимами импульсной сварки и MIG-пайки CEA DIGITECH 3200 |

Несомненным преимуществом сварочных полуавтоматов компании СЕА является то, что всем требуемым условиям удовлетворяет даже базовая комплектация. Кроме того аппараты моделей DIGISTAR и DIGITECH можно дополнительно укомплектовать специализированными сварочными программами, качественно улучшающими процесс сварки и пайки и значительно снижающими себестоимость процесса.

Итак, подведя итог, можем сказать, что для MIG-пайки требуется следующее:

• Сварочный аппарат с возможностью MIG-пайки, а лучше ещё и с возможностью импульсной сварки

• Защитный газ – чистый аргон,

• соответствующая материалу проволока (см. информацию выше)

• U-образные ролики

• Тефлоновый канал

• Горелка

• Наконечник для сварки алюминия

Как сократить сложности, возникающие при сварке новых материалов?

Новые типы металлов, применяемые в автомобильной промышленности, свариваются методом «

MIG-пайки» или импульсной MIG сварки с использованием новых присадочных материалов CuSi, CuAl, AlSi, AlMg. Для многих новых машин AUDI, Citroen, Opel, Toyota, Volkswagen – способ MIG-пайки указан как, единственно верный. Сварка же деталей кузова из алюминиевых сплавов требует качественного сварочного оборудования, точно выверенных настроек и специальной проволоки.

Технологии полуавтоматической сварки MIG BRAZING (MIG-пайка)

Каковы главные достоинства MIG-пайки по сравнению с привычным сварочным процессом?

Достоинства MIG-пайки, заслуживающие того, чтобы о них узнали.

Эффективный процесс высокотемпературной MIG-пайки еще недавно был малоизвестен, однако он был открыт для широкого применения, после того, как в автомобильной индустрии появились новые требования к соединению деталей из тонкого листового металла. MIG-пайка – это процесс соединения с низкой энергией нагрева.

Если вы используете мягкие или упрочнённые стали, которые также используются в автомобилестроении, процесс соединения с низким нагревом и практически с полным отсутствием брызг дает неоспоримые преимущества перед традиционными способами сварки.

MIG-пайка и сварка имеют в своей основе общий процесс: зазор между двумя деталями заполняется расплавленным металлом или сплавом металлов. Однако принципиальное отличие этих процессов в происходящей металлургической реакции. В отличие от сварки, для MIG-пайки диффузия с металлом основы не является обязательной, т.к. MIG-пайка заполняет зазор только расплавленным металлом присадочной проволоки (припоем). Сплав из бронзы имеет низкую температуру плавления и, соответственно, это требует меньшей энергии плавления. Это обеспечивает высокую стабильность процесса и полное отсутствие брызг металла, поэтому использование MIG-пайки становиться все более популярным среди сварщиков.

Что следует знать о цинковом покрытии?

Общая информация о защитных покрытиях цинком:

Гальванические покрытия с толщиной 10 – 30 мкм также используются для защиты от коррозии, но срок службы ограничен вследствие малой толщины.

Оптимальным решением с точки зрения экономичности и долговечности является использование покрытия с толщиной от 50 до 100 мкм, такое покрытие все чаще используется для защиты изделий, находящихся в агрессивной кислотной или солевой среде.

Дорожные ограждения, светильники — типичный пример таких изделий, подверженных коррозии. В таких случаях толстое покрытие цинком не является проблемой. В автомобилестроении или производстве кухонного оборудования используется тонкое покрытие цинком, которое к тому же может деформироваться в ходе технологического процесса гибки или вытягивания. Таким образом, оцинкованные материалы нуждаются в улучшении свойств цинкового покрытия. Это достигается с помощью дополнительной обработки, например нанесения дополнительных композитных покрытий на основе цинка: Zn-Ni, Zn-Fe, Zn-Mg, и Zn-Mn. Эти сплавы цинка содержат никель, железо, магний, марганец, что значительно улучшает антикоррозионные свойства, а также улучшает сцепление с красками, гибкость покрытия при обработке. Такие композитные покрытия отвечают требованиям, предъявляемым к толстым гальваническим покрытиям цинком даже в случае, когда дополнительное покрытие не превышает толщины всего в несколько микрон. Такие качества покрытию придают входящие в композитный состав металлы, но основной вклад в новые свойства, вносит термическая обработка (нагрев до 200°C), в ходе которой, происходит диффузия молекул металла между двумя слоями покрытия.

Как наносятся защитные покрытия на основной металл?

Существуют два типа композитной обработки:

Т.е. сначала происходит предварительное нанесение тонкого покрытия, далее производится горячая гальванизация или электрохимическая гальванизация и завершает процесс термическая обработка. В настоящее время используется процесс, при котором тонкое композитное покрытие наноситься перед нанесением основного покрытия цинком. В частности такое покрытие используется при обработке гибких сталей в автомобильной промышленности.

Гибкие стали содержат компаунд на основе водорода. Когда происходит нагрев, компаунд разлагается с генерацией оксидов, что уменьшает адгезию дополнительного покрытия. Предварительная обработка металла способствует хорошей диффузии между дополнительным и основным покрытием.

Лучший способ нанесения тонкого металлического покрытия это — вакуумная вапоризация (напыление) или PVD; этот процесс позволяет создавать различные типы покрытий, он достаточно быстрый и не создает вредных выбросов. Когда с помощью этого процесса были созданы полностью оцинкованные кузова, это было не иначе как революция в автомобилестроении. Сейчас процесс PVD – наиболее часто используемый для антикоррозийной защиты и обработка корпусов автомобилей в основном производится этой технологией.

В автомобилестроении покрытие цинком используется для антикоррозионной защиты, обусловленной уникальными свойствами металла, кроме этого существует так называемый защитный катодный эффект, т.е. в случае нарушения покрытия, с помощью катодного эффекта оно может самовосстанавливаться. Это означает, что защитный эффект распространяется на глубину до 1 мм в незащищенном металле, это особенно важно для отрезанных кромок, микротрещин холодной деформации, а также участков соединения при сварке, когда цинк испаряется под действием температуры.

Какие особенности MIG-пайки следует учитывать при обработке изделий из «оцинковки»?

MIG-пайка оцинкованной листовой стали

Процесс MIG-пайки все чаще используется в автомобильной промышленности, где особенно важно сохранить антикоррозионные свойства изделий. Процесс MIG-пайки отличается от MIG/MAG-сварки тем, что плавление металла происходит при температуре 1060° C. Обычно при MIG/MAG-сварке температура плавления около 1650° C.

Это означает уменьшение нежелательного нагрева и снижение риска повреждения цинкового покрытия. Цинк начинает плавиться при температуре 420° C и испаряется при 910° C. Эти свойства цинка воздействуют на сам процесс сварки, т.к. цинк начинает испаряться уже сразу после установления дуги, это может приводить к пористости шва, ухудшению плавления, и нестабильности дуги. Поэтому важно чтобы процесс MIG-пайки производился на оборудовании, которое может компенсировать нежелательные свойства цинка к испарению. Использование правильных параметров пайки, подача защитного газа и заполняющего материала способствует созданию хорошего шва, с минимальной пористостью.

Что можно отнести к преимуществам MIG-пайки?

• Отсутствие коррозии (как после сварки)

• Уменьшенный нагрев

• Уменьшенное испарение защитного покрытия

• Облегченная обработка мест пайки

• Катодная защита вокруг мест пайки

Что нужно учитывать, готовясь к MIG-пайке?

Качество MIG-пайки очень зависит от степени испарения цинка и оксидов. Из-за испарения могут возникать различные дефекты сварки, такие как пористость, отсутствие сплавления присадки и основного металла, трещины, искры, нестабильность дуги, прерывание процесса пайки.

Степень нарушений процесса пайки зависит в частности от толщины цинкового покрытия и состава самого металла. Если цинковое покрытие толще 15 µm, то большое количество паров ведет к нестабильности процесса MIG-пайки. В этой ситуации может помочь уменьшение длины дуги. Но лучше всего подойдет использование импульсной дуги с аргоном, это позволяет также уменьшить разбрызгивание. Очень важно иметь оборудование способное поддерживать стабильность дуги на низком токе. Как результат — качественная пайка с малым количеством пор, это особенно важно, если в дальнейшем будет использоваться полировка поверхности.

Какие припои (сварочную проволоку) нужно брать для MIG-пайки?

Заполняющие материалы для MIG-пайки:

Интенсивные тесты в разных направлениях производства показали, что бронза является отличным заполняющим материалом. Наряду со стандартными заполняющими материалами (CuSi3) имеется ряд сплавов бронзы, которые могут использоваться в зависимости от ситуации. Это хорошо известные CuAl 8 и CuSn 6.

Бронзовая проволока очень мягкая, если сравнивать со стандартной SG-проволокой, поэтому условия подачи должны быть такие же, как и для алюминиевой проволоки. Т.е. полукруглые сглаженные ролики в подающем механизме, карбоновый подающий канал, или еще лучше, синтетический подающий канал.

Показатели растяжения:

• 320,9 Н/мм2: Стандартная проволока SG2 (Св-08Г2С) o 0,8 mm — газ ArCO2 82/18

• 309,5 Н/мм2: Заполняющий материал CuSi3 o 1.0mm — импульсная дуга, газ Ar

Радиографические тесты показали очень большое количество пор с проволокой SG2 (Св-08Г2С), что являлось следствием сильного испарения цинка.

С проволокой CuSi3 поры практически отсутствовали, благодаря малой энергии нагрева и, как следствие, минимального испарения цинка в ходе пайки.

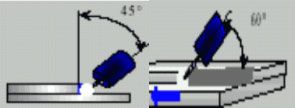

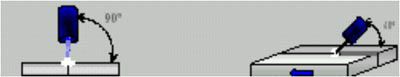

Что следует знать перед MIG-пайкой?

Инструкция по пайке:

В отличие от традиционной сварки, для MIG-пайки очень важно выбрать правильный угол наклона. Это позволяет парам цинка свободно проходить наружу, не вызывая нарушения дуги. Правильное положение указано на рисунках:

Положение горелки при MIG-пайке:

Сварка с перекрытием

|

Толщина материала |

Диам. проволоки |

Режим дуги |

Ток |

Напряжение |

|

1.0 mm |

1,0 |

Импульс |

90 — 100 Amp. |

14 — 15 V |

|

2.0 — 5.0 mm |

1,0 |

Импульс |

130 — 140 Amp. |

15 — 16 V |

Сварка с перекрытием часто используется в автомобилестроении, Для улучшения прохождения паров цинка необходимо оставлять небольшой паз между деталями, толщиной (0.5 — 1.0 mm);

|

Толщина материала |

Диам. проволоки |

Режим дуги |

Ток |

Напряжение |

|

1.0 mm |

1,0 |

Импульс |

70 — 80 Amp. |

13 — 14 V |

|

2,0 — 3,0 mm |

1,0 |

Импульс |

100 — 140 Amp |

14 — 17 V |

Заполняющая сварка. Горелка должна удерживаться под углом 60O в направлении сварки.

Для улучшения прохождения паров цинка необходимо оставлять небольшой паз между деталями, толщиной (0.5 — 1.0 мм);

Сварка валиком

|

Толщина материала |

Диам. проволоки |

Режим дуги |

Ток |

Напряжение |

|

1.0 mm |

1,0 |

Импульс |

70 — 90 Amp. |

13 — 14 V |

|

2.0 — 5.0 mm |

1,0 |

Импульс |

110 — 130 Amp. |

15 — 17 V |

Это наиболее трудный способ сварки, требующий большой мощности для нагрева деталей. Общее правило: сварочная ванна должна проходить через паз между деталями не вызывая плавления металла основы. В зависимости от толщины материала, пайка должна проходить до конца паза, как бы смачивая края паза, создавая физическое сплавление с заполняющим материалом. Если металл перегревается, или плавится металл основы, то результатом такой пайки будет обгорание цинкового покрытия и защитный эффект покрытия будет нарушен.

Вас заинтересовала статья, но какие-то вопросы остались без ответа? Интересуют подробности по аппаратам СЕА? Звоните, не задумываясь, наши приветливые менеджеры расскажут обо всех, интересующих Вас, моментах. Уже надумали покупать, но до сих пор не уверены в достоинствах MIG-пайки? Закажите у нас презентацию или тест-драйв оборудования и убедитесь во всех преимуществах лично!

Заходите в наш каталог и вы найдете шиномонтажные и балансировочные станки, подъёмники, стенды для сход-развала и другое гаражное оборудование. Наша служба логистики готова незамедлительно оформить сопроводительные документы и доставить требуемое оборудование по указанному вами адресу после вашей заявки.

Если у вас остались вопросы, наши консультанты всегда готовы ответить на них.

Наши специалисты проходят подтверждение квалификации у производителей, и мы рады поделиться этими знаниями с вами.

Мы готовы развеять ваши сомнения и решить задачи в области поставки надежного оборудования для автосервиса любого класса.

Вы можете связаться с консультантом по телефонам, указанным в разделе «Контакты»

Сварка днища авто: советы и обзор оборудования

Днище автомобиля быстрее подвергается воздействию воды, грязи и дорожных реагентов, чем остальная часть кузова. А если наехать на высокий бордюр или гребень асфальта, то деформации ускоряют порчу металла еще больше. Кстати, из личного печального опыта отмечу, что на такие препятствия лучше заезжать колесом, а не брать их промеж колес, если клиренс менее 160 мм. Итак, расскажу, как выполнить ремонт днища автомобиля сваркой, какие аппараты считаю лучшими для этого и поделюсь специфическими нюансами процесса сварки.

Способы сварки, оборудование и материалы

Сварка днища автомобиля невозможна без сварочного оборудования, поэтому сразу начну с описания наиболее подходящих для этого аппаратов и расходных материалов. Разделю их по методам сварки.

Полуавтоматическая сварка днища авто

Считаю этот метод самым лучшим, поскольку работа дается легче и выполняется быстрее. Для сварки днища машины полуавтоматом рекомендую такие модели:.

- ПТК МАСТЕР MIG 180 F15 — простой и надежный бюджетный полуавтомат для гаража. Если хотите варить машину сами — отличный выбор.

- Сварог REAL MIG 200 (N24002N) — тоже простой аппарат, но уже на 200 А (может пригодиться для сварки более толстого металла, например ворот, петель калитки).

- AuroraPRO OVERMAN 200 — еще один бюджетник для ремонта сваркой днища, но он способен работать при просадках входящего напряжения до 140 В. Актуально, если в вашем гараже такие проблемы с электричеством.

- Fubag INMIG 200 SYN Plus — полупрофессиональная машина, в сторону которой нужно смотреть уже мастерам автосервисов и народным умельцам. Тонкие настройки обеспечат комфорт при работе с металлом днища.

- KEMPPI MinarcMIG EVO 170 — надежный и долговечный полуавтомат с графическим дисплеем. При силе тока 100 А можно варить беспрерывно, что важно для продолжительной работы в автосервисе/СТО.

- ТЕРМИТ ВДИ-200 — маленький и легкий аппарат 3.5 кг. С ним удобно ходить вокруг машины. Стоит дешево, но надежный. Так ремонт днища ВАЗ сваркой выйдет наиболее экономично.

- Ресанта САИ 220 — бюджетный инвертор с простыми настройками. Устойчив к колебаниям в сети.

- Сварог REAL ARC 200 (Z238N) — аппарат с улучшенной защитой корпуса для гаражных условий. Отличается стабильным горением дуги и наличием функции Antistick.

- Ресанта САИ 250ПН — инвертор РДС варит при входном напряжении 140 В.

- ТОР Торус-210 Комфорт — аппарат российской сборки с тремя вспомогательными функциями: Arc Force, Antistick, Hot Start.

- возможна точечно, а значит быстрее;

- происходит без деформаций;

- два слоя металла образуют дополнительное ребро жесткости;

- материал меньше перегревается и лучше сопротивляется коррозии впоследствии;

- за счет прихваток латка лучше переносит «игру» металла кузова в движении.

- Покрываете металл грунтовкой для кузова.

- Даете ей высохнуть.

- Обрабатываете битумными составами «Антикор битумный», «Автоантикор эпоксидный», «Мастика битумная».

- В каком положении лучше всего варить днище автомобиля?

- Какую толщину листа заплаток выбрать?

- Как согнуть прикладываемое железо по форме днища без газосварки?

- Как избежать прожогов металла?

- Как заварить дыру?

Рекомендую, чтобы сварочная проволока для ремонта днища авто была омедненная. Тогда шов будет лучше сопротивляться постоянным вибрациям, присутствующим на кузове. Купите, например, проволоку ESAB OK Autrod 12.51 диаметром 0.8 мм.

Ручная дуговая сварка днища авто

Сварка днища автомобиля электродом и инвертором происходит медленнее, чем полуавтоматом, и сам сварщик должен обладать уже определенными навыками для контроля дуги (полуавтоматом новичкам работается легче). Для профессиональной деятельности такой метод не рекомендую ввиду низкой скорости, а вот для сварки днища автомобиля своими руками вполне подойдет. Цена инверторов РДС гораздо доступнее полуавтоматов. Если подумываете о покупке сварочного аппарата, советую взглянуть на:

Советую купить электроды ESAB OK 46.00 диаметром 2-3 мм. Они подходят для сварки во всех пространственных положениях и неприхотливы к чистоте металлической поверхности. Другие сварочные аппараты, пригодные для сварки днища, можно посмотреть в соседней статье про выбор оборудования для гаража. Если всерьез подумываете об открытии СТО, рассмотрите так же модели, подходящие для сварки литых дисков.

Подготовка днища перед сваркой

А теперь поговорим непосредственно о самом процессе ремонта днища сваркой. Сперва поверхность нужно подготовить. В идеале днище лучше обработать пескоструем, чтобы увидеть полную картину состояния металла и легче возбуждать дугу. Если пескоструя нет, пройдитесь щеткой по металлу, убрав ржавчину.

Простучите молотком поверхность, ища звонкие, резонансные места — там железо самое тонкое.

Откровенные дыры следует повырезать болгаркой до цельного металла, иначе материал продолжить гнить даже внутри конструкции. В труднодоступных местах используйте ножницы по металлу. Приготовьте нарезанные сегменты, соответствующие форме закрываемых участков (латки). Толщина металла допустима 1-2 мм.

Нюансы сварки днища автомобиля

Банальные вещи про отключение клеммы АКБ и пр. описывать не буду — расскажу о неочевидном. Сперва извечный вопрос, который должен породить много комментариев под темой: варить днище встык или внахлест? Есть «за» и «против» у каждого способа. Латка строго по контуру дыры в днище выглядит аккуратно, но придется наложить сплошной шов. Есть большой риск деформации и просадки металла. Он перегреется, что ухудшит его прочностные характеристики и сопротивляемость коррозии. При методе встык долго придется подгонять размер заплаток, чтобы избежать широких зазоров.

Латки внахлест выглядят менее привлекательно, но это под машиной, поэтому кто их там видит?! Зато сварка внахлест:

Мое мнение — варить внахлест. Прикладываете металл и выполняете прихватки. Затем проваривает короткими швами по 15-20 мм с таким же интервалом. Дугу зажигайте на новом металле и переносите на стык — так будет меньше прожогов. Чтобы не было «гармошки», варите соединение не слева-направо, а начинайте с конца стыка, но каждый шов ведите слева-направо. Еще больше тонкостей по сварке кузовного металла посмотрите в нашей статье.

Чем обработать днище снаружи после сварки

Если днище не покрыть защитным слоем, то оно сгниет за следующие пару лет. Подтверждением служит срок службы банки глушителя — она не обработана и ее хватает максимум на 3 года. А у нас еще и шов прерывистый, куда будет попадать влага. Предлагаю такой порядок действий и чем обработать днище автомобиля после сварки снаружи:

Это эластичные средства, хорошо удерживающиеся на вибрирующей поверхности. Уделите особое внимание местам стыковки, чтобы заполнить щели. Внутри салона рекомендую, если имеется доступ к стыку, пройтись герметиком или задуть воском.

Популярные вопросы и ответы по теме:

На эстакаде или подъемнике придется варить в потолочном положении. Это подходит только для установки небольших заплаток. Объемные сварочные работы по днищу авто рекомендую проводить, завалив машину на бок. Снимаете колеса с одной стороны и подкладываете их под стойки кузова на другой стороне. Чтобы поднять авто, понадобится 5-6 человек. Упираться в стойки нужно резиной, а не диском. Снизу можно подстраховаться и подставить толстый брус.

Если вы начинающий сварщик, железо на днище тонковатое, ремонт ведется на прямом участке, возьмите 1.5-2 мм. В случае «набитой руки» и «живого» металла на днище, используйте 1.0 мм — легче будет гнуть.

Рельефные участки на днище лучше всего подгибать, используя подогрев автогеном. Если его нет, провариваете шов 15 мм непосредственно перед местом сгиба и, пока металл горячий, молотком подбиваете его до следующего места прихватки. Так постепенно подгибаете латку по всему периметру, используя нагрев от наложенного шва. Затем перед обваркой можно простучать молотком еще, чтобы уменьшить зазоры.

Держите дугу на толстом металле (латке), кратковременно перенося ее на тонкий. Это прогреет стык, но старое железо не прожжется. Более подробные приемы я приводил в схожей статье про сварку порогов.

При сварке днища электродом неизбежны прожоги, особенно когда пытаются выполнить локальный ремонт, чтобы не менять днище полностью. Прожженное отверстие заваривают по кругу, прерывистой дугой, давая остывать наплавленному металлу. Так наращиваются стенки и отверстие постепенно сужается до полного заваривания.

Если после прочтения статьи у Вас все равно остались вопросы — обязательно задавайте их в комментариях! Я с удоволствием на них отвечу или же опишу в отдельной статье.

Сергей Шевцов

Сварщик и специалист демо-зала

Сегодня мы поговорим о том как и чем лучше всего сваривать кузов нашего авто.

Если Вы, как настоящий автолюбитель, не хотите доверять ремонт своего «железного коня» чужим рукам, особенно какие-то мелкие работы, и к тому же хотите значительно сэкономить, то эта статья для именно Вас.

Содержание:

1. Сварка кузова автомобиля своими руками

2. Специфика сварки кузова инвертором

3. Преимущества сварки кузова полуавтоматом

4. Полезные советы

5. Защищаем от коррозии

В последнее время растет интерес к кузовным работам. Причем многих интересует именно сварка кузова автомобиля. Кто-то хочет приварить нужную деталь или заплатку, кто-то вытянуть вмятину, кто-то исправить следы коррозии. Все это можно сделать своими руками в гараже. Нужно всего лишь вооружиться необходимыми инструментами, изучить нюансы предстоящей работы и немного потренироваться.

Так как же восстановить кузов автомобиля с помощью сварки?

Наверняка первый вопрос, который пришел Вам в голову — что же понадобится Вам для работы? И какой сварочный аппарат выбрать?

Существует два способа кузовных сварочных работ:

- с помощью инвертора;

- с помощью полуавтомата.

Есть еще также вариант точечной сварки. Именно им пользуются на заводах при производстве автомобилей. Тут нужно специальное оборудование и определенный опыт сваривания.

Важно! Если Вы никогда не работали со сваркой, то обязательно сначала потренируйтесь на каких-нибудь металлических заготовках.

В перечисленных выше случаях не требуется каких-то специализированных навыков и умений. Достаточно просто немного попрактиковаться. Можно конечно и сразу приступить к работе с кузовом, но уже на свой страх и риск что-то испортить.

Варить сварочным инвертором несложно. Металл нагревается до нужной температуры за считанные секунды, поэтому весь рабочий процесс займет совсем немного времени.

Сварочный ток остается стабильным даже при перепадах напряжения и не создает излишних нагрузок. Разбрызгивание металла незначительно. Приятным бонусом идут функции горячего старта, антизалипание электрода и форсаж дуги. А так же инвертор потребляет на 15-20% меньше электроэнергии по сравнению с другими устройствами.

Недостатком можно считать только небольшую толщину соединяемых деталей — не больше 3 мм. В целом для бытовых условий и даже небольших мастерских — это идеальный аппарат.

К нему нужно будет докупить только нужные электроды — они различаются по толщине и по составу. Так что будьте внимательны при их выборе, ведь они напрямую влияют на качество будущего сварного шва. Кроме того стоит заранее побеспокоиться о защитной маске, рукавицах и спецодежде.

Для начала выставляем на инверторе силу тока — она зависит от толщины детали и электрода. Ее можно определить по таблице, которая размещена на корпусе большинства аппаратов.

Далее поджигаем дугу, подносим электрод к нашей детали и удерживаем под небольшим углом на расстоянии в пару мм. После этого начинаем сваривать детали, а на получившемся и уже остывшем шве сбиваем окалину молотком или щеткой.

Важно! Для получения прочного сварного шва важно учитывать полярность.

Поясним. При сварке возникает положительный и отрицательный заряд, электроды также обладают полюсами. При прямой полярности (минусом электрода к дуге) зона расплавления узкая и глубокая, при обратной (плюсом электрода к дуге) – широкая и мелкая.

Обратная полярность применяется для исправления дефектов на участке небольшой толщины, где есть опасность прожечь металл, и для сварки нержавейки, которая в силу своих химических особенностей сложнее поддается обработке.

Для начала поясним, что полуавтомат — это сварочный аппарат, который варит проволокой. Причем она автоматически подается в зону сварки. Эти устройства обозначают аббревиатурой MIG/MAG.

Такие аппараты идеально подходят для сварки кузова автомобиля. Ведь его толщина может составлять 0,8-1 мм, и чтобы не жечь в нем дырки используют именно сварочные полуавтоматы. Вообще, у них вдвое больше диапазон толщины свариваемого металла, чем у инверторов, и составляет до 5-6 мм. Стоит отметить и то, что качество сварки даже для грубого железа здесь получится на порядок выше.

Примечание. С помощью полуавтомата получаются тонкие и практически незаметные швы.

Сварочный полуавтомат вполне заменит аппарат на электродах, а вот наоборот уже не получится.

Также имейте в виду, что научиться варить электродом — процесс долгий и не простой. А вот научиться варить с помощью полуавтомата получиться значительно быстрее и проще — как минимум потому, что здесь не требуется умение зажигать и поддерживать дугу.

Полуавтоматы смело можно назвать основным видом сварочных аппаратов для гаражников и сервисов, выполняющих кузовной ремонт.

Проволока может быть как российской, так и импортной. Сварка кузова автомобиля будет успешной с любой из них, лишь бы она была омеднённой и без грязи и ржавчины.

В некоторых случаях работы можно вести так называемой “флюсовой” или “самозащитной” проволокой. Она сделана по технологиям порошковой металлургии и содержит защитный флюс, и, следовательно, не требует применения защитного газа. Но такая проволока значительно дороже обычной, да и швы выглядят не так красиво, как при сварке обычной проволокой в среде углекислого газа.

Примечание. Самый распространённый диаметр сварочной проволоки — 0,8 мм.

Сварочную проволоку можно купить практически в любом инструментальном и даже хозяйственном магазине, если там есть отдел оборудования для сварки. 8-ми мм проволокой можно варить как тонкий (0,7-0,8 мм), так и достаточно толстый металл — от 4 мм и больше.

Скажем напоследок об одном нюансе сварки тонкого металла (примерно 0,6 мм). Проволоку тут тоже удобнее использовать меньше (диаметром 6 мм). Ей Вы можете сварить и более толстые детали. Однако такой диаметр есть только у импортных брендов.

Во-первых, если предполагается длинный сварной шов, то вне зависимости от выбранного аппарата надо действовать в несколько этапов:

- сперва привариваемую деталь необходимо «прихватить» в нескольких местах, чтобы она была надёжно зафиксирована;

- затем следует сделать несколько коротких (1-2 см) шва, по линии соединения;

- после каждой операции металл должен остыть;

- и лишь как завершающий этап — производить окончательное соединение. Это позволит свести температурные деформации к минимуму.

Во-вторых, если проводится сварка кузова автомобиля из-за коррозийных разрушений, то всегда удаляем ржавчину до начала работ. Причем очистить нужно полностью до металла. В противном случае ремонта хватит ненадолго.

После проведения работ необходимо защитить сварной шов от коррозии. Если он останется «как есть», то он очень быстро будет разрушен. И если на лицевой части детали этот процесс происходит практически всегда, то про внутреннюю часто «забывают», особенно когда она расположена в закрытой полости.

Важно! Наносим антикор не только на внешнюю, но и на внутреннюю поверхность шва!

Нередки случаи, когда через год по шву через краску начинает прорываться ржавчина. Причём косметикой, в описанном случае, отделаться уже не получится — необходима полноценная переделка. Когда доступ к обработке есть с двух сторон — то проблем нет.

Однако что делать, если внутренняя часть шва находится в закрытой полости? В этом случае мы рекомендуем частично пожертвовать целостностью и просверлить в полости отверстие, которое позволит обработать ее антикором.

Читайте также:

- Основные способы сварки алюминия

- Инструкция по сварке алюминия аргоном

✅ Дата публикации статьи: 2023-07-06| 📌 Категория: Технологии сварки | 👁 145 просмотров

Сегодня существуют разные виды сварки: электродом и проволокой, сварка в среде защитного газа аргон. При этом сварочные аппараты стали настолько доступными, что практически каждый может купить при необходимости, как обычный инвертор, так и полуавтоматическую сварку.

Кроме того, есть и такие сварочные агрегаты, которые поддерживают сразу несколько видов сварки. Помимо сварки обычным электродом с покрытием таким аппаратом можно варить и проволокой. Именно такой сварочный аппарат и рекомендуется использовать, если нужно варить кузов автомобиля.

Какой сваркой лучше варить кузов автомобиля

Если вы хотите получить качественный сварной шов и защитить кузов автомобиля от коррозии, то лучше использовать полуавтоматическую сварку. Она позволяет получить более ровный и прочный шов, чем ручная сварка электродом, и при этом защищает металл от окисления.

Однако если у вас нет опыта работы с полуавтоматом, то лучше будет обратиться к специалистам или научиться варить самостоятельным путём, вместе с сайтом https://mmasvarka.ru/. Полуавтоматическая сварка имеет ряд преимуществ перед ручной дуговой сваркой электродом, а именно:

- Более высокая производительность: полуавтоматическая сварка позволяет выполнять сварочные работы быстрее и с большей точностью, чем ручная сварка.

- Меньший риск ошибок: при полуавтоматической сварке сварщик может сосредоточиться на контроле процесса, а не на выполнении отдельных операций. Это уменьшает вероятность ошибок и улучшает качество сварного соединения.

- Возможность сварки в труднодоступных местах: полуавтоматические сварочные аппараты могут быть использованы для сварки в труднодоступных местах, где ручная сварка может быть сложной или невозможной.

- Меньшая потребность в квалификации персонала: для работы с полуавтоматическими сварочными аппаратами требуется меньше навыков и опыта, чем для работы с ручными сварочными аппаратами.

- Экономия времени и ресурсов: полуавтоматическая сварка может сэкономить время и ресурсы, так как она требует меньше усилий и времени для настройки и подготовки к работе, чем ручная сварка.

Какой проволокой варить кузов автомобиля полуавтоматом?

Для сварки кузова автомобиля лучше использовать проволоку из нержавеющей стали или алюминия, а также омеднённую проволоку. Эти расходные материалы обладают высокой прочностью и устойчивостью к коррозии, что важно для сварных соединений в автомобиле.

Также стоит обратить внимание на диаметр проволоки — он должен быть достаточным для создания прочного соединения, но не слишком большим, чтобы не создавать излишний нагрев и деформацию металла.

Как правило, диаметр проволоки для сварки автомобиля должен быть не более 0,8-1 мм, поскольку если использовать проволоку большего диаметра, то можно легко прожечь дыру в кузове. В качестве защитного газа чаще всего используют углекислоту. Однако если возиться с газом времени нет, то можно использовать для сварки автомобиля и порошковую проволоку.

Весомым преимуществом такой проволоки является то, что для сварки полуавтоматом не нужен газ.

Плюсы порошковой проволоки

Порошковая проволока имеет ряд преимуществ перед обычной проволокой для сварки полуавтоматом:

- Лёгкость использования: порошковая проволока легко ложится на поверхность металла.

- Высокая скорость сварки: благодаря своему строению, порошковая проволока позволяет ускорить процесс сварки.

- Меньшее количество брызг: благодаря своей форме, порошковая проволока меньше разбрызгивается во время сварки, что снижает риск загрязнения окружающей среды.

- Более гладкая поверхность шва: порошковая проволока создаёт более гладкий шов, который лучше подходит для некоторых видов работ.

- Меньший расход газа: при использовании порошковой проволоки требуется меньше газа для сварки, что уменьшает затраты на оборудование и материалы.

- Возможность использования в труднодоступных местах: благодаря своему весу и не требованию к газу, порошковая проволока может быть использована в труднодоступных местах, где обычная проволока не может быть применена.

Как варить кузов автомобиля

Для сварки кузова автомобиля необходимо иметь специальное оборудование, такое как сварочный аппарат, маску для защиты глаз и ушей от шума и дыма, а также защитную одежду и перчатки. Перед началом работ нужно очистить поверхность кузова от грязи и ржавчины, что позволит улучшить сцепление между металлом и сваркой. После этого можно приступать к сварке.

Для сварки кузова автомобиля можно использовать различные методы, такие как сварка, полуавтоматом, ручная дуговая сварка или лазерная сварка. Каждый метод имеет свои преимущества и недостатки, поэтому выбор метода зависит от конкретной задачи и условий работы.

При сварке кузова автомобиля необходимо соблюдать определённые правила безопасности, чтобы избежать травм и повреждений оборудования. Например, нужно использовать защитные очки и маску для глаз, а также специальную одежду и перчатки, чтобы защитить кожу от ожогов и других травм.

После окончания сварки необходимо проверить качество сварного шва и удалить все остатки сварки с поверхности кузова. Затем можно приступить к финишной обработке кузова, чтобы придать ему красивый внешний вид и защитить от коррозии.

Высокопрочная сталь:

Высокопрочная сталь: