Червячные передачи

Что такое «червячная передача»?

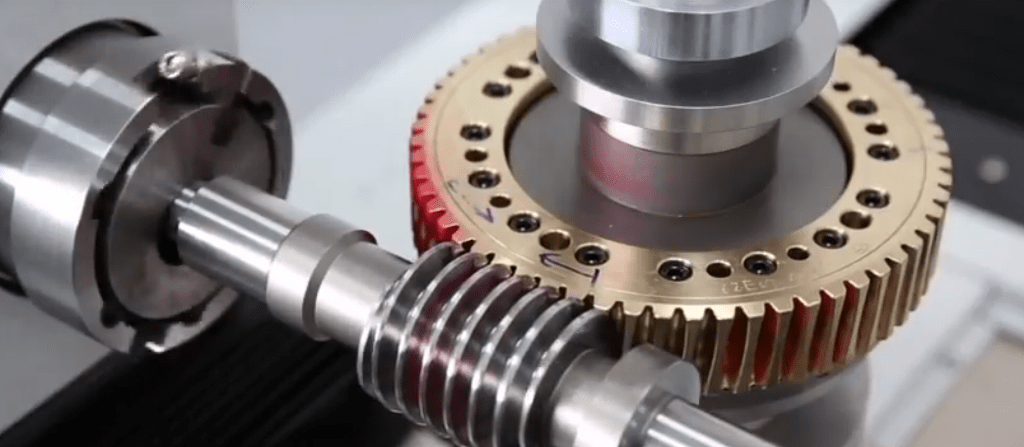

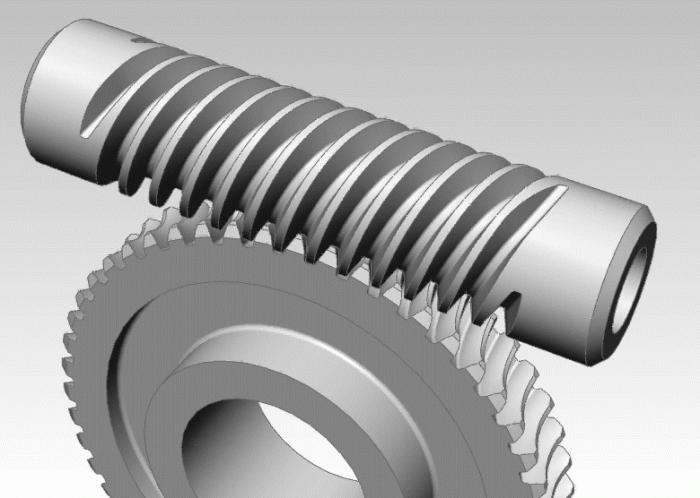

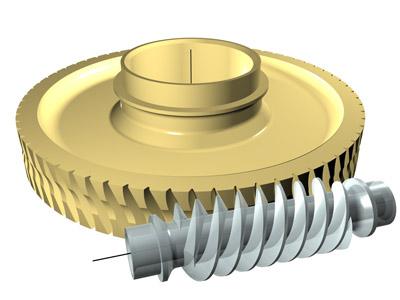

Червячная передача – это зубчато-винтовая передача, движение в которой преобразуется по принципу винтовой пары с присущим ей повышенным скольжением.

Червячные передачи применяют для передачи вращательного движения между валами, оси которых перекрещиваются в пространстве. Наиболее часто угол перекрещивания Θ составляет 90°. Ведущим (в большинстве случаев) является червяк, представляющий собой зубчатое колесо с малым числом (z1 = 1…4) зубьев (витков), похожее на винт Архимеда с трапецеидальной или близкой к ней по форме резьбой.

Червячное колесо выполняется косозубым. Для увеличения длины контактных линий в зацеплении с червяком зубья червячного колеса в осевом сечении имеют форму дуги.

***

Классификация червячных передач

В зависимости от формы внешней поверхности червяка передачи бывают с цилиндрическим (Рис. 1,а, б) или с глобоидным (Рис. 1,в) червяком.

Качественные показатели глобоидной передачи выше, поскольку она имеет повышенный КПД и более высокую несущую способность. Однако, червячная передача с глобоидным червяком сложнее в изготовлении, сборке и очень чувствительна к осевому смещению червяка, вызываемому, например, изнашиванием подшипников. На практике чаще всего применяют передачи с цилиндрическими червяками.

В зависимости от характера винтовой поверхности червяка различают линейчатые и нелинейчатые червяки.

Линейчатые винтовые поверхности образуются винтовым движением прямой линии, нелинейчатые – винтовым движением заданной кривой. Линейчатые винтовые поверхности проще в изготовлении, поэтому они распространены более широко.

В зависимости от профиля винтовой поверхности червяка червячные передачи бывают с эвольвентными, архимедовыми, конволютными и нелинейчатыми червяками. Получение того или иного вида винтовой поверхности у витков червяка зависит от способа нарезания.

Нарезание линейчатых винтовых поверхностей осуществляют на универсальных токарно-винторезных станках, когда прямолинейная кромка резца воспроизводит эвольвентную, конволютную или архимедову поверхность.

Эвольвентный червяк получают при установке прямолинейной кромки резца в плоскости, касательной к основному цилиндру с диаметром dh. Левую и правую стороны витка нарезают соответственно резцами.

В торцовом сечении (сечении, перпендикулярном оси червяка) профиль витка червяка очерчен эвольвентой, в осевом сечении – криволинейный (выпуклый).

Эвольвентный червяк представляет собой цилиндрическое косозубое колесо эвольвентного профиля с числом зубьев, равным числу витков червяка, и с большим углом наклона зубьев.

С целью получения высокой поверхностной твердости витков и повышения тем самым качественных показателей передачи применяют термическую обработку с последующим шлифованием рабочих поверхностей витков. Эвольвентные червяки могут быть с высокой точностью прошлифованы плоской поверхностью шлифовального круга.

Производительные способы нарезания и простота шлифования обусловливают высокую технологичность эвольвентных червяков.

Архимедов червяк получают при расположении режущих кромок резца в плоскости, проходящей через ось червяка. Архимедовы червяки имеют в осевом сечении прямолинейный профиль с углом 2α, равным профильному углу резца. В торцовом сечении профиль витка очерчен архимедовой спиралью.

Боковые поверхности витков архимедовых червяков могут быть прошлифованы только специально профилированным по сложной кривой шлифовальным кругом. Поэтому упрочняющую термообработку и последующее шлифование не выполняют и применяют архимедовы червяки с низкой твердостью в тихоходных передачах с невысокими требованиями к нагрузочной способности и ресурсу.

Конволютный червяк получают при установке режущих кромок резца в плоскости, касательной к цилиндру с диаметром dx (0<dx<db) и нормальной к оси симметрии впадины. В этой плоскости червяки имеют прямолинейный профиль впадины.

Конволютные червяки имеют в осевом сечении выпуклый профиль, в торцовом сечении профиль витка очерчен удлиненной эвольвентой.

Недостатком передач с конволютными червяками является сложная форма инструмента для шлифования червяков и невозможность получения точных фрез для нарезания зубьев червячных колес.

Передачи с конволютными червяками так же, как и с архимедовыми, имеют ограниченное применение, в основном в условиях мелкосерийного производства.

Нелинейчатые червяки нарезают дисковыми фрезами конусной или тороидальной формы. Витки таких червяков во всех сечениях имеют криволинейный профиль: в сечении, нормальном к оси симметрии впадины, выпуклый, в осевом сечении – вогнутый (рис. 3).

Рабочие поверхности витков нелинейчатых червяков с высокой точностью шлифуют конусным или тороидным кругом. Передачи с нелинейчатыми червяками характеризует повышенная нагрузочная способность, их считают перспективными.

Для силовых передач следует применять эвольвентные и нелинейчатые червяки.

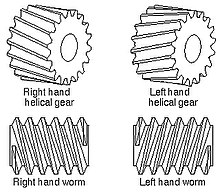

В зависимости от направления линии витка червяка червячные передачи бывают с правым (предпочтительнее для применения) и левым направлением линии витка.

Червячные передачи различаются, также, по расположению червяка относительно колеса – с нижним, верхним и боковым расположением.

Наиболее распространены передачи с нижним или верхним расположением червяка, при этом верхнее расположение червяка предпочтительнее в скоростных передачах, поскольку при такой конструкции меньше разбрызгивается смазка.

Червячные передачи с нижним расположением червяка обычно применяют при картерном способе смазывания и при окружной скорости червяка v1 ≤ 5 м/сек.

Боковое расположение червяка относительно колеса чаще всего диктуется рациональностью компоновки передачи.

Червячные передачи могут быть выполнены в закрытом и открытом исполнении. Открытые червячные передачи применяются в малоответственных узлах, ручных приводах, при невысоких скоростях и передаваемых нагрузках.

***

Достоинства червячных передач

К основным достоинствам червячных передач можно отнести возможность изменять в существенных интервалах величину передаваемого крутящего момента или частоты вращения валов, а также тормозящие свойства этой передачи, позволяющие использовать ее в различных лебедках и грузоподъемных механизмах без специальных тормозных устройств.

В целом можно отметить следующие положительные свойства червячных передач:

- Возможность получения большого передаточного числа и в одной ступени (до 80 и более).

- Компактность и сравнительно небольшая масса конструкции.

- Плавность и бесшумность работы.

- Возможность получения самотормозящей передачи, т.е. допускающей движение только от червяка к колесу и имеющей высокое сопротивление обратному движению. Самоторможение червячной передачи позволяет выполнить механизм без тормозного устройства, препятствующего вращению колес (например, под действием силы тяжести поднимаемого груза).

- Возможность получения точных и малых перемещений (это свойство червячной передачи широко используется в приборостроении).

***

Недостатки червячных передач

Наиболее существенный недостаток червячных передач — значительные потери передаваемой мощности на трение и, соответственно, невысокий КПД и повышенный износ деталей.

К отрицательным свойствам червячных передач можно отнести следующее:

- Сравнительно низкий КПД вследствие повышенного скольжения витков червяка по зубьям колеса и значительное в связи с этим выделение теплоты в зоне зацепления.

- Необходимость применения для венцов червячных колес дорогих антифрикционных материалов (чаще всего – сплавы меди).

- Повышенное изнашивание и склонность к заеданию.

- Необходимость регулирования зацепления (средняя плоскость венца червячного колеса должна совпадать с осью червяка).

Качество и работоспособность червячной передачи во многом зависят от формы, твердости, шероховатости и точности изготовления винтовой поверхности витка червяка.

***

Применение червячных передач

Червячные передачи широко применяют в транспортных и подъемно–транспортных машинах при небольших и средних мощностях (механизм подъема лифта, лебедки, тали, трансмиссии транспортных машин, рулевые механизмы автомобилей и др.), а также с целью получения малых и точных перемещений (делительные устройства станков, регулировочные устройства тормозных механизмов автомобилей, механизмы настройки, регулировки и др.).

Применение червячных передач для передачи мощности более 200 кВт считается неэкономичным из-за сравнительно низкого КПД и необходимости в эффективном охлаждении червячной пары.

Вследствие отмеченных недостатков нерационально применять червячные передачи в условиях непрерывного действия при мощностях более 30 кВт. При работе в повторно–кратковременных режимах они могут оказаться эффективными и при больших мощностях.

***

Геометрия червячной передачи

Геометрические размеры червяка и колеса определяют по формулам, аналогичным формулам для зубчатых колес. В червячной передаче расчетным является осевой модуль червяка m, равный торцовому модулю червячного колеса. Значения осевого модуля червяка (в мм) выбирают из ряда: …4; 5; 6,3; 8….

Основными геометрическими размерами червяка являются (рис. 4):

делительный диаметр, т.е. диаметр такого цилиндра червяка, на котором толщина витка равна ширине впадины:

d1 = m q,

где: q – число модулей в делительном диаметре червяка или коэффициент диаметра червяка. С целью сокращения номенклатуры зуборезного инструмента значения q стандартизованы: 8; 10; 12,5; 16; 20…

расчетный шаг червяка:

P = π m,

ход витка:

Ph = P z1,

где: z1 – число витков червяка: 1, 2 или 4 (z1= 3 стандартом не предусмотрено);

угол профиля α: для эвольвентных, архимедовых и конволютных червяков α = 20°;

для червяков, образованных тором, α = 22°;

диаметр вершин витков:

dα1 = d1 + 2m,

диаметр впадин витков:

df1 = d1 – 2,4m,

делительный угол подъема линии витка (см. рис. 5):

tg γ1 = Ph/(π d1) = π m z1/(π m q) = z1/q,

длина нарезанной части: –b1.

Для червяка в передаче со смещением дополнительно вычисляют:

диаметр начального цилиндра (начальный диаметр):

dw1 = m/(q + 2x),

где х – коэффициент смещения.

угол подъема линии витка на начальном цилиндре:

tg γ1 = z1/(q + 2x),

где х – коэффициент смещения.

***

Геометрические размеры венца червячного колеса

Зубья на червячном колесе чаще всего нарезают червячной фрезой, которая представляет собой копию червяка, с которым будет зацепляться червячное колесо. Только фреза имеет режущие кромки и несколько больший (на двойной размер радиального зазора в зацеплении) наружный диаметр.

Основные геометрические размеры венца червячного колеса определяют в среднем его сечении.

Делительный d2 и совпадающий с ним начальный dwi диаметр колеса при числе z2 зубьев (рис. 4):

d2 = dw2 = m z2,

Межосевое расстояние червячной передачи:

a = 0,5(d1 + d2) = 0,5(mq + mz2) = 0,5m(q + z2).

Червячные передачи со смещением выполняют в целях обеспечения стандартного или заданного значения межосевого расстояния. Осуществляют это, как и в зубчатых передачах, смещением на хm фрезы относительно заготовки при нарезании зубьев колеса (рис. 6):

aw = a + x m = 0,5m (q + z2 +2x).

Для стандартных редукторов aw: …80, 100, 125, 140, 160,….

Для нарезания зубьев колес в передачах со смещением и без смещения используют один и тот же инструмент. Поэтому нарезание со смещением выполняют только у колеса.

При заданном межосевом расстоянии коэффициент смещения инструмента.

Значения коэффициента х смещения инструмента выбирают по условию неподрезания и незаострения зубьев. Предпочтительны положительные смещения, при которых одновременно повышается прочность зубьев колеса.

Рекомендуют для передач с червяком:

– эвольвентным 0 ≤ х ≤ 1 (предпочтительно х = 0,5);

– образованным тором 1,0 ≤ х ≤ 1,4 (предпочтительно x = 1,1–1,2).

Диаметр вершин зубьев (рис. 6):

da2 = d2 + 2m(1+x),

Диаметр впадин зубьев:

df2 = d2 – 2m(1,2 – x),

Наибольший диаметр червячного колеса:

dam2 ≤ da2 + 6m(z1 +k),

где k = 2 для передач с эвольвентным червяком; k = 4 для передач, нелинейчатую поверхность которых образуют тором.

Ширина b2 венца червячного колеса зависит от числа витков червяка:

b2 = 0,355aw при z1 = 1 или 2

b2 = 0,315aw при z1 = 4.

Червячное колесо является косозубым с углом yw наклона зуба.

Условный угол 2δ обхвата для расчета на прочность находят по точкам пересечения окружности диаметром (da1 – 0,5т) с линиями торцов венца червячного колеса.

***

Силы и напряжения в червячном зацеплении

Передача червячного типа представляет собой небольшой зубчато-винтовой механизм, который обеспечивает передачу движений по принципу винтовой пары.

Применяется для передачи усилий вращательных движений между валами, угол пересечения которых составляет 90о.

Другими словами, червячная передача используется в системах, где требуется обеспечение передачи энергии между валами, расположенными под прямым углом по соотношению друг к другу.

Особенности конструкции

Ведущим звеном конструкции механизмов данного плана выступает «червяк», то есть небольшой винт с трапециевидной резьбой. На основе такой передачи построен мотор редуктор червячный.

Устройство червячной передачи отличается сравнительной простотой. Здесь имеется всего лишь несколько механизмов, главным из которых выступает червячный винт.

На поверхности данного элемента имеются дуговидные зубы, которые увеличивают значение контактных линий.

Достоинства и недостатки червячной передачи

Мотор редукторы червячные являются наиболее распространенными агрегатами, в которых используется передача подобного плана.

В целом же, все приборы, построенные на основе данной технологии, отличаются бесшумной и в то же время очень плавной работой.

Устройства, функционирующие на основе червячной передачи, в своем большинстве, характеризуются компактными размерами, за счет чего имеют относительно незначительную массу.

Решение мотор редуктор червячный купить, можно назвать рациональным при необходимости получения внушительных передаточных чисел.

Применение такого прибора в данном случае станет эффективным за счет высокой кинематической точности хода.

Впрочем, недостатком червячных мотор редукторов и прочих агрегатов с червячным типом передачи станет относительно низкий коэффициент полезного действия.

Снижение показателя объясняется некоторым скольжением червячных винтов по зубьям колеса. Этому сопутствует определенная потеря энергии.

Более того, червячная передача отличается склонностью к заеданию, в результате чего снижается срок эксплуатации механизма.

Применение

Если говорить о применении червячной передачи, то чаще всего используются такие механизмы в области автомобильной промышленности, в основном, при производстве троллейбусов.

Кроме того, широко востребованы агрегаты с червячной передачей в некоторых промышленных установках, подъемно-транспортных машинах.

Как правило, область применения червячной передачи ограничивается мощностью устройств. Номинальная мощность систем, в которых возможно использование червячного привода составляет не более 100 кВт.

На функционирование в системах повышенной мощности червячная передача не рассчитана. Главной причиной является низкий КПД и вероятность частых перегревов в ходе эксплуатации, что требует применения дополнительных систем охлаждения.

Червячная передача – механизм, использующийся в машиностроении для преобразования вращательного движения в перемещение, обладающий преимуществами, но также имеющий некоторые недостатки, и широко применяемый в различных устройствах.

О чем статья

Введение

Добро пожаловать на лекцию по червячной передаче! В этой лекции мы рассмотрим основные аспекты червячной передачи, ее принцип работы, компоненты, преимущества и недостатки, а также применение в машиностроении. Мы также рассмотрим технические характеристики червячной передачи и приведем примеры ее использования в различных устройствах. Давайте начнем и изучим эту важную деталь машин подробнее!

Нужна помощь в написании работы?

Мы — биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Заказать работу

Основные компоненты червячной передачи

Червячная передача – это механизм, который используется для передачи движения и мощности между валами, перпендикулярными друг другу. Она состоит из нескольких основных компонентов, каждый из которых выполняет свою функцию.

Червяк

Червяк – это винтовой элемент, который имеет форму винта с резьбой. Он расположен на валу, называемом червячным валом. Червяк имеет спиральную резьбу, которая взаимодействует с зубчатым колесом, называемым червячным колесом.

Червячное колесо

Червячное колесо – это зубчатое колесо с особым профилем зубьев, которое взаимодействует с червяком. Оно расположено на валу, называемом ведущим валом. Червячное колесо имеет специальную форму зубьев, которая позволяет ему эффективно взаимодействовать с червяком и передавать движение и мощность.

Корпус

Корпус червячной передачи – это внешняя оболочка, которая содержит червячный вал, червячное колесо и другие компоненты. Корпус обеспечивает защиту и поддержку компонентов червячной передачи, а также обеспечивает правильное выравнивание и смазку.

Подшипники

Подшипники – это элементы, которые обеспечивают поддержку и позволяют вращаться валам червячной передачи. Они устанавливаются в корпусе и на валах, чтобы обеспечить плавное и эффективное движение.

Смазка

Смазка – это вещество, которое используется для снижения трения и износа компонентов червячной передачи. Она наносится на поверхности червячного вала, червячного колеса и других тренияющихся поверхностей, чтобы обеспечить плавное и эффективное движение.

Все эти компоненты взаимодействуют вместе, чтобы обеспечить передачу движения и мощности в червячной передаче. Они играют важную роль в работе механизма и должны быть правильно смонтированы и смазаны для обеспечения эффективной работы.

Преимущества червячной передачи:

1. Высокий коэффициент передачи: червячная передача обеспечивает высокий коэффициент передачи, что означает, что она может передавать большую мощность при относительно небольшом размере.

2. Большая передаточная способность: червячная передача может передавать движение и мощность в различных направлениях, что делает ее универсальной и применимой в различных механизмах.

3. Высокая точность передачи: червячная передача обеспечивает высокую точность передачи движения и позволяет точно управлять скоростью и положением вращающихся элементов.

4. Высокая надежность: червячная передача имеет мало подвижных частей и требует меньше обслуживания, что делает ее надежной и долговечной.

Недостатки червячной передачи:

1. Низкая эффективность: червячная передача имеет низкую эффективность из-за большого количества трения между червячным валом и червячным колесом. Это приводит к потере энергии и нагреву компонентов.

2. Ограниченная скорость передачи: червячная передача имеет ограниченную скорость передачи из-за большого коэффициента трения. Это ограничивает ее применение в высокоскоростных механизмах.

3. Требуется точная смазка: червячная передача требует точной смазки для снижения трения и износа. Неправильная смазка может привести к повреждению компонентов и снижению эффективности передачи.

4. Сложность производства: червячная передача сложна в производстве из-за необходимости точной обработки и сборки компонентов. Это может повысить стоимость и время производства.

Применение червячной передачи в машиностроении

Червячная передача широко применяется в машиностроении благодаря своим уникальным свойствам и возможностям. Вот некоторые области, где она находит применение:

Промышленные редукторы

Червячные передачи часто используются в промышленных редукторах для снижения скорости и увеличения крутящего момента. Они позволяют передавать большие нагрузки и обеспечивают высокую степень точности и надежности. Промышленные редукторы с червячной передачей широко применяются в различных отраслях, включая производство, энергетику, металлургию и другие.

Транспортные средства

Червячные передачи также используются в автомобилях, грузовиках и других транспортных средствах. Они обеспечивают передачу движения от двигателя к колесам и позволяют регулировать скорость и крутящий момент. Червячные передачи в транспортных средствах обычно имеют компактный размер и высокую эффективность.

Механизмы подъема и перемещения

Червячные передачи широко применяются в механизмах подъема и перемещения, таких как краны, лифты и конвейеры. Они обеспечивают плавное и контролируемое движение, а также позволяют удерживать нагрузку в определенном положении. Червячные передачи в таких механизмах обычно имеют высокую точность и надежность.

Производственные машины

Червячные передачи также находят применение в различных производственных машинах, таких как фрезерные станки, токарные станки и шлифовальные станки. Они обеспечивают передачу движения от электродвигателя к рабочему инструменту и позволяют точно контролировать скорость и глубину обработки. Червячные передачи в производственных машинах обычно имеют высокую жесткость и стабильность.

В целом, червячная передача является важным компонентом в машиностроении и находит широкое применение в различных областях. Она обеспечивает высокую надежность, точность и контролируемость движения, что делает ее незаменимой во многих механизмах и устройствах.

Технические характеристики червячной передачи

Червячная передача – это механизм, состоящий из червяка и червячного колеса, который обеспечивает передачу движения и момента с одного вала на другой. Вот некоторые из основных технических характеристик червячной передачи:

Передаточное отношение

Передаточное отношение червячной передачи определяет, насколько раз увеличивается или уменьшается скорость вращения между входным и выходным валами. Оно определяется числом зубьев червячного колеса и числом начальных зубьев червяка.

КПД

КПД червячной передачи определяет эффективность передачи мощности от входного вала к выходному валу. Обычно КПД червячной передачи составляет около 50-90%, в зависимости от конструкции и материалов, используемых в передаче.

Угол наклона червяка

Угол наклона червяка определяет эффективность передачи и влияет на силы трения и износ. Обычно угол наклона червяка составляет около 5-30 градусов.

Материалы

Червячные передачи обычно изготавливаются из высокопрочных сталей или сплавов, таких как сталь, бронза или алюминий. Выбор материала зависит от требуемой прочности, износостойкости и других факторов.

Жесткость

Жесткость червячной передачи определяет ее способность передавать момент без искажений или деформаций. Чем выше жесткость, тем точнее и стабильнее будет передача движения.

Это лишь некоторые из основных технических характеристик червячной передачи. При проектировании и выборе червячной передачи необходимо учитывать эти параметры, чтобы обеспечить оптимальную работу и долговечность механизма.

Примеры использования червячной передачи в различных устройствах

Червячная передача широко применяется в различных устройствах и механизмах благодаря своим уникальным свойствам. Вот несколько примеров использования червячной передачи:

Редукторы

Червячные передачи часто используются в редукторах, которые служат для снижения скорости вращения и увеличения крутящего момента. Редукторы с червячной передачей широко применяются в промышленности, в том числе в конвейерах, приводах машин и других механизмах, где требуется точное и надежное управление скоростью и моментом.

Лебедки

Червячные передачи также используются в лебедках, которые применяются для подъема и перемещения грузов. Червячная передача обеспечивает высокий крутящий момент и предотвращает самопроизвольное опускание груза, что делает лебедки с червячной передачей безопасными и надежными.

Клапаны

Червячные передачи используются в некоторых типах клапанов, особенно в промышленных системах управления потоком жидкостей или газов. Червячная передача позволяет точно регулировать открытие и закрытие клапана, обеспечивая надежное управление потоком с минимальными усилиями.

Транспортеры

Червячные передачи могут использоваться в транспортерах для перемещения грузов по ленте или другой поверхности. Червячная передача обеспечивает надежное и плавное движение грузов, а также позволяет управлять скоростью и направлением движения.

Это лишь некоторые примеры использования червячной передачи в различных устройствах. Благодаря своим уникальным свойствам, червячная передача находит широкое применение в различных отраслях промышленности и обеспечивает надежную и эффективную работу механизмов.

Сравнительная таблица червячной передачи

| Характеристика | Червячная передача | Обычная передача |

|---|---|---|

| Принцип работы | Передача движения от вращающегося червяка на зубчатое колесо | Передача движения от одного зубчатого колеса на другое |

| КПД | Обычно ниже, из-за большого трения | Обычно выше, из-за меньшего трения |

| Передаточное отношение | Высокое передаточное отношение, обычно от 20:1 до 100:1 | Обычно низкое передаточное отношение, до 10:1 |

| Применение | Часто используется в механизмах с большими нагрузками и низкими скоростями | Используется в широком спектре механизмов и устройств |

| Размеры | Червячная передача обычно компактнее | Обычная передача может быть более габаритной |

Заключение

Червячная передача – это механизм, который используется для передачи движения и момента с одного вала на другой под углом 90 градусов. Она состоит из червяка и червячного колеса, которые взаимодействуют между собой.

Основное преимущество червячной передачи – высокий коэффициент передачи, что позволяет передавать большой момент на выходном валу. Однако, у нее есть и недостатки, такие как большая трение и низкая эффективность передачи.

Червячная передача широко применяется в различных устройствах, таких как редукторы, приводы конвейеров, подъемники и другие. Она обеспечивает надежную и точную передачу движения, что делает ее важным элементом в машиностроении.

В заключение, червячная передача является важным механизмом, который обеспечивает эффективную передачу движения и момента. Ее применение в различных устройствах позволяет достичь высокой надежности и точности работы.

Нашли ошибку? Выделите текст и нажмите CRTL + Enter

From Wikipedia, the free encyclopedia

A worm drive is a gear arrangement in which a worm (which is a gear in the form of a screw) meshes with a worm wheel (which is similar in appearance to a spur gear). The two elements are also called the worm screw and worm gear. The terminology is often confused by imprecise use of the term worm gear to refer to the worm, the worm wheel, or the worm drive as a unit.

The worm drive or «endless screw» was invented by either Archytas of Tarentum, Apollonius of Perga, or Archimedes, the last one being the most probable author.[1] The worm drive later appeared in the Indian subcontinent, for use in roller cotton gins, during the Delhi Sultanate in the thirteenth or fourteenth centuries.[2]

Explanation[edit]

A gearbox designed using a worm and worm wheel is considerably smaller than one made from plain spur gears, and has its drive axes at 90° to each other.

With a single-start worm, for each 360° turn of the worm, the worm wheel advances by only one tooth. Therefore, regardless of the worm’s size (sensible engineering limits notwithstanding), the gear ratio is the «size of the worm wheel — to — 1».

Given a single-start worm, a 20-tooth worm wheel reduces the speed by the ratio of 20:1. With spur gears, a gear of 12 teeth must match with a 240-tooth gear to achieve the same 20:1 ratio. Therefore, if the diametrical pitch (DP) of each gear is the same, then, in terms of the physical size of the 240 tooth gear to that of the 20 tooth gear, the worm arrangement is considerably smaller in volume.

Types[edit]

Types of worm drives[edit]

The entire drive (both worm and wheel) can be classified as follows:

- Non-throated worm drives

- These don’t have a throat, or groove, machined around the circumference of either the worm or worm wheel.

- Single-throated worm drives

- The worm wheel is throated.

- Double-throated worm drives

- Both gears are throated. This type of gearing can support the highest loading.[3]

Types of worms[edit]

These classifications refer to the worm itself:

- Enveloping worm (hourglass worm)

- The worm has one or more teeth, and increases in diameter from its middle portion toward both ends.[4]: 3

- Double-enveloping worm

- The worm’s gearing comprises enveloping worms mated with fully enveloping worm wheels. It is also known as globoidal worm gearing.[4]: 4

Direction of transmission[edit]

Unlike with ordinary gear trains, the direction of transmission (input shaft vs output shaft) is not reversible when using large reduction ratios. This is due to the greater friction involved between the worm and worm wheel, and is especially prevalent when a single-start (one spiral) worm is used. This can be an advantage when it is desired to eliminate any possibility of the output driving the input. If a multi-start worm (multiple spirals) is used, then the ratio reduces accordingly, and the braking effect of a worm and worm wheel may need to be discounted, as the wheel may be able to drive the worm.

Worm drive configurations in which the wheel cannot drive the worm are called self-locking. Whether a worm drive is self-locking depends on the lead angle, the pressure angle, and the coefficient of friction.

Applications[edit]

In early 20th century automobiles prior to the introduction of power steering, the effect of a flat or blowout on one of the front wheels tended to pull the steering mechanism toward the side with the flat tire. The use of a worm drive reduced this effect. Further worm drive development led to recirculating ball bearings to reduce frictional forces, which transmitted some steering force to the wheel. This aids vehicle control, and reduces wear that could cause difficulties in steering precisely.

Worm drives are a compact means of substantially decreasing speed and increasing torque. Small electric motors are generally high-speed and low-torque; the addition of a worm drive increases the range of applications that it may be suitable for, especially when the worm drive’s compactness is considered.

Worm drives are used in presses, rolling mills, conveying engineering, mining industry machines, on rudders, and circular saws. In addition, milling heads and rotary tables are positioned using high-precision duplex worm drives with adjustable backlash. Worm drives are used on many lift/elevator and escalator drive applications, due to their compact size and their non-reversibility.

In the era of sailing ships, the introduction of a worm drive to control the rudder was a significant advance. Prior to its introduction, a rope drum drive controlled the rudder. Rough seas could apply substantial force to the rudder, often requiring several men to steer the vessel—some drives had two large-diameter wheels so that up to four crewmen could operate the rudder.

Worm drives have been used in a few automotive rear-axle final drives (though not the differential itself). They took advantage of the location of the worm being at either the very top or very bottom of the differential crown wheel. In the 1910s, they were common on trucks; to gain the most clearance on muddy roads, the worm was placed on top. In the 1920s, the Stutz firm used them on its cars; to have a lower floor than its competitors, the worm was located on the bottom. An example circa 1960 was the Peugeot 404. The worm drive protects the vehicle against rollback. This ability has largely fallen from favour, due to the higher-than-necessary reduction ratios.

A more recent exception to this is the Torsen differential, which uses worm wheels and planetary worms, in place of the bevel gearing of conventional open differentials. Torsen differentials are most prominently featured in the Humvee and some commercial Hummer vehicles, and as a centre differential in some all-wheel drive systems, such as Audi’s quattro. Very heavy trucks, such as those used to carry aggregates, often use a worm drive differential for strength. The worm drive is not as efficient as a hypoid gear, and such trucks invariably have a very large differential housing, with a correspondingly large volume of gear oil, to absorb and dissipate the heat created.

Worm drives are used as the tuning mechanism for many musical instruments, including guitars, double basses, mandolins, bouzoukis, and many banjos (although most high-end banjos use planetary gears or friction pegs). A worm drive tuning device is called a machine head.

Plastic worm drives are often used on small battery-operated electric motors, to provide an output with a lower angular velocity (fewer revolutions per minute) than that of the motor, which operates best at a fairly high speed. This motor-worm-drive system is often used in toys and other small electrical devices.

A worm drive is used on Jubilee-type hose clamps or Jubilee clamps. The tightening screw’s worm thread engages with the slots on the clamp band.

Occasionally a worm drive is designed to run in reverse, resulting in the worm shaft turning much faster than the input. Examples of this may be seen in some hand-cranked centrifuges, blacksmithing forge blower, or the wind governor in a musical box.

Left-hand and right-hand worm[edit]

A right-hand helical gear or right-hand worm is one in which the teeth twist clockwise as they recede from an observer looking along the axis. The designations, right-hand and left-hand, are the same as in the long-established practice for screw threads, both external and internal. Two external helical gears operating on parallel axes must be of opposite hand. An internal helical gear and its pinion must be of the same hand.

A left-hand helical gear or left-hand worm is one in which the teeth twist anticlockwise as they recede from an observer looking along the axis.[4]: 72

Manufacture[edit]

Worm wheels are first gashed to rough out the teeth, and then hobbed to the final dimensions.[5]

See also[edit]

- List of gear nomenclature

- Gear

- Linear actuator, some forms occasionally also referred to as worm gear or worm drive

- Rack and pinion

- Slewing drive

References[edit]

- ^ Witold Rybczynski, One good turn : a natural history of the screwdriver and the screw. London, 2000. Page 139.

- ^ Irfan Habib, Economic History of Medieval India, 1200–1500, page 53, Pearson Education

- ^ J. Hayavadana (7 March 2019). Textile Mechanics and Calculations. Woodhead Publishing India PVT. Limited. pp. 80–. ISBN 978-93-85059-86-5.

- ^ a b c Gear Nomenclature, Definition of Terms with Symbols. American Gear Manufacturers Association. 2005. ISBN 978-1-55589-846-5. OCLC 65562739. ANSI/AGMA 1012-G05.

- ^ Oberg 1920, pp. 213–214.

Bibliography[edit]

- Oberg, Erik (1920). «Spiral and worm gearing». The Industrial Press.

External links[edit]

Wikimedia Commons has media related to Worm gears.

- Kinematic Models for Design Digital Library (KMODDL)

Movies and photos of hundreds of working mechanical-systems models at Cornell University. Also includes an e-book library of classic texts on mechanical design and engineering. - Formulae & Calculations for Worm Drive

- Various Metric Gears downloadable design specifications, 2D-3D models and catalogues

- Various Worm Gearboxes, 3D models

- Machining of Worm Shaft and Worm Gears

Передавать полезную нагрузку внутри механизма на его элементы бывает не так-то просто. Это для нас, жителей современного мира, механические устройства с различного рода передачами, уменьшающими, или наоборот увеличивающими крутящие моменты, являются чем-то само собой разумеющимся. Но в годы технического развития, когда тяжёлые паровые машины снабжались примитивными рычажными и зубчатыми устройствами, нередко имеющими комбинированное исполнение, такое решение для модификации усилия, как зубчатая передача, решала огромные задачи, имеющие в основном функцию управления различными режимами работы оборудования, и сегодня она имеет не меньшую популярность в качестве редуктора на http://moltechsnab.ru/reduktora за счёт простоты исполнения и функциональности.

С момента изобретения червячной передачи прошло немало лет, целое столетие назад она совершила настоящую революцию в машиностроении и не только. Предприятия, заводы и фабрики снабжали свои механизмы этим новомодным приспособлением, позволяющим снять нагрузку с силового агрегата и значительно усилить полезную работу на выходе из него. Несмотря на более поздние изобретения многих других видов передач, именно червячная передача сохранила за собой эксклюзивное право использоваться там, где ей до сих пор сложно найти замену даже современными техническими средствами.

Области применения червячной передачи

Применений для использования червячной передачи множество, и хотя многие из них заменены более современными зубчатыми, или гидравлическими механизмами, сфера применения именно червячной передачи остаётся достаточно обширной и по сей день. Вот только некоторые области, где применение зубчатой передачи осталось неизменным :

- Рулевое управление автомобиля. Несмотря на то, что сегодня повсеместно внедряется гидравлическое, или электроуправление рулевым механизмом автомобиля, оба этих варианта являются ни чем иным, как сложной модификацией червячной передачи. Посредством которой осуществляется поворот колёс на заданный угол;

- До сих пор ручные лебёдки оснащаются червячными передачами как единственно возможными механическими приспособлениями для осуществления тяговой нагрузки, значительно превышающую человеческое усилие;

- Не обошла стороной червячная передача и музыкальную сторону вопроса. Так на современных гитарах всё ещё можно увидеть элементы натяжки струн, исполненные в виде именно червячной передачи, а не какой-нибудь другой;

- Во многих видах технологического оборудования пищевой, лёгкой или тяжелой промышленности червячная передача выполняет функцию изменения крутящего момента рабочего вала в несколько раз, что не только снижает нагрузку с оборудования, но и позволяет в разы увеличить мощность на выходе, снизив показатели износа оборудования до минимальных пределов.

Главная уникальность червячной передачи, которая сохранила актуальность её применения по сей день, это возможность выполнения работы только в одностороннем порядке, то есть ведомый вал не сможет как-то повлиять на работу ведущего за счёт особой функциональной особенности невозврата, которой может обладать только червячная передача.

Что такое червячная передача и где она применяется?

Червячная передача является небольшим зубчато-винтовым механизмом, который осуществляет движение по принципу винтовой пары. Данное устройство применяется для передачи усилий вращательного движения между валами, угол скрещивания которых составляет 90 градусов.

Устройство

Чаще всего ведущим звеном в конструкции данного механизма является «червяк», то есть небольшой винт с трапецеидальной резьбой. Устройство данной детали весьма примитивное, и вся червячная передача – это всего лишь два механизма, главным из которых является тот самый «червяк». На венце данного устройства имеются зубья дугообразной формы, которые существенно увеличивают значение контактных линий в месте механизма устройства.

Преимущества действия данного механизма и недостатки

Червячный мотор редуктор и другие устройства, выполненные по данной технологии, отличаются своей бесшумной и в то же время плавной работой. Также данные устройства весьма компактны по размерам, за счет чего имеют относительно небольшую массу конструкции. Мотор редуктор червячный отличается своей возможностью большого редуцирования – свойством получения высоких передаточных чисел. Также данное устройство владеет высокой кинематической точностью. Вместе с тем основным его недостатком является сравнительно низкий коэффициент полезного действия. Данная характеристика образуется за счет скольжения витков червячного винта по зубьям колеса устройства. Также червячная передача имеет высокую склонность к заеданию, вследствие чего устройство данного механизма не может похвастаться своей надежностью и долгим сроком эксплуатации.

Применение

Если говорить об автомобильной промышленности, то данная передача чаще всего ставится на троллейбусы. Кроме этого, она широко востребована в промышленной отрасли. Червячная передача используется во многих станках и подъемно-транспортных машинах. Как правило, область применения данного устройства ограничивается устройствами с номинальной мощностью менее 100 кВт. На более мощных инструментах она не применяется из-за низкого КПД и частых нагревов во время эксплуатации, что требовало бы использования дополнительных систем охлаждения.

Материалы для производства

Напоследок немного информации о том, какие материалы используются при производстве червячной передачи. Винты для данных устройств чаще всего изготовляются из высокопрочной легированной или углеродистой стали. Помимо этого, при производстве червяки данного механизма подвергаются термической обработке, которая значительно повышает прочность устройства. На заключительных этапах после закалки сталь отправляется на шлифовку. Что касается зубчатых венцов, они могут производиться из нескольких материалов. Бронза будет это, латунь или чугун, зависит от антифрикционных свойств данного устройства. Кстати, каждый из вышеперечисленных материалов используется на червяках при определенной скорости скольжения. Например, чугун используется при скорости VS < 2 м/с.

Похожие статьи

- Редуктор рулевой: обзор, особенности, виды и отзывы

- Что такое редуктор? Характеристика и виды

- Устройство и виды редукторов

- Зубчатое колесо. Основные параметры. Чертеж

- Кран-букса для смесителя. Кран-букса: ремонт

- Рулевой механизм: устройство, регулировка, ремонт, замена

- Главная передача. Классификация, устройство, обслуживание