Принцип сборки автотехники на родине бренда с последующей реализацией в других странах достаточно прост и имеет свои плюсы. Однако политика ŠKODA предполагает развитие производств на территории потребителя продукции. Такой подход более перспективен, в том числе в плане насыщения местных рынков высококачественными машинами по приемлемой цене. Организация сборочных площадок в РФ прошла успешно, и вскоре российский рынок для ŠKODA стал третьим из европейских по объемам продаж.

Локальное производство автотехники выгодно всем сторонам: производителю, потребителю и той стране, которая размещает сборочные площадки на своей территории. За счет оптимизации расходов, включая таможенные, стоимость авто местной сборки становится гораздо ниже, чем у европейских аналогов. Для Российской Федерации действие таких производств выгодно со всех сторон: это инвестиции, налоги, дополнительные рабочие места.

Европейское качество с российскими ценами

Когда продукты известных брендов изготавливаются на территории целевого рынка реализации, нередко у потребителя возникает опасение — не скажется ли это на качестве изделий. Конкретно в случае с маркой ŠKODA для подобных страхов нет оснований. Производитель выдвигает максимально строгие требования не только к качеству сборки, но и к соответствию материалов и комплектующих определенным стандартам. Так, на заводе в Калуге, где присутствует полная сборочная линия с окраской и сваркой кузовов, применяется специальный металл, обеспечивающий 12-летнюю гарантию защиты от сквозной коррозии.

Качество любого продукта определяется не только технологией и использованными материалами, но и профессиональным уровнем рабочих. В этом смысле с российской сборкой автомобилей ŠKODA также все в порядке. Обучение кадров проводится силами компании-производителя, в результате чего на площадках в Калуге и Нижнем Новгороде трудятся специалисты европейского класса, ничем не уступающие германским и чешским коллегам. На сборочных линиях присутствует строжайший контроль качества на всех этапах, что само по себе — ежедневное подтверждение квалификации всех участников процесса, от директора до стажера.

Отдельного внимания заслуживает тема комплектующих. Приобретать их на месте выгоднее, чем завозить из Европы, но только при условии соответствия стандартам. Для марки ŠKODA компромиссов в данном вопросе быть не может. Стекла, кузовные элементы, бензобаки и прочие компоненты российского производства, применяющиеся на площадках Калуги и Нижнего Новгорода, абсолютно идентичны по качеству тем, что используются на чешских заводах. Основную часть поставщиков представляют международные компании, обеспечивающие технологическую и образовательную поддержку локальным предприятиям. Часть комплектующих поступает непосредственно из Чехии.

Завод по производству автомобилей марки ŠKODA в Калуге

Основание завода для выпуска чешских автомобилей пришлось на 2006 год. Местом был выбран город Калуга, расположенная недалеко от Москвы, в 170-ти километрах к юго-западу от столицы. Локация для нового предприятия была отобрана из более чем семи десятков претендентов на основании соответствия множеству параметров, включая благоприятную почву для инвестиций. Под производственные площади была отведена индустриальная зона парка Грабцево, созданного по инициативе местного правительства. Здесь же открылись производства комплектующих: Gestamp (компоненты кузова), Reydel (пластиковые элементы салона), Magna (бамперы).

Уже через три года после основания, в 2009-ом, калужское предприятие начинает серийный выпуск автомобилей ŠKODA. Важно отметить, что это производство полного цикла, включающее в себя сварочные работы и покраску кузовов, сопряженное со сложным технологическим процессом. Для обеспечения точных замеров на заводе была создана специальная измерительная лаборатория, способная работать с погрешностями в тысячные доли миллиметра. Для этих задач применяется новейшее оборудование. Самые сложные измерительные операции выполняет прибор, расположенный на 18-тонном гранитном постаменте, гарантирующем отсутствие малейших вибраций, способных повлиять на точность результата.

Через измерительную лабораторию проходит в день как минимум один автомобильный кузов, выбранный случайным образом. Помимо этих контрольных замеров за точностью параметров следит лазерная проверка посредством оборудования знаменитой марки Zeiss, которая выполняется непосредственно на конвейерной линии. Для некоторых видов работ используются экзотические материалы: в цехах кузовной покраски применяются метелки из страусиных перьев, способные эффективно притягивать мельчайшие пылинки. Все это показывает, насколько важен для производителя безупречный результат.

Перед отправкой в монтажный цех кузова автомобилей подвергаются двойной грунтовке, окрашиваются, обрабатываются нагретым воском, герметиком и мастикой. Восковая обработка является фирменной технологией, позволяющей добиваться эффективной защиты от сквозной коррозии. Производственные процессы предприятия в Калуге подлежат единой системе контроля качества, действующей на всех заводах концерна в любой точке мира. Перед запуском в серию автомобилей ŠKODA RAPID калужской сборки несколько произвольно отобранных кузовов проходили тщательные краш-тесты в Германии и Чехии.

Контроль без компромиссов

Система контроля сборки автомобилей настроена таким образом, чтобы исключить любого рода ошибки в принципе. Все важные соединения выполняются с определенным усилием закручивания гаек и болтов. Этот показатель контролируется компьютером, и в случае малейшего отклонения система не признает автомобиль готовым к выпуску. Данные о том, кто, когда и с каким усилием выполнил то или иное соединение, хранятся в электронном архиве завода десятилетия.

После прохождения первичных этапов проверки окрашенные кузова оказываются на монтажной линии. По мере продвижения по конвейеру автомобиль постепенно приобретает законченный вид. Каким он будет, до мельчайших подробностей описано в дилерском заказе. Сопроводительный лист включает в себя все необходимые вводные: модель и размер колесных дисков, тип мультимедиа системы, фактуру отделки сидений и интерьера и многие другие нюансы. Этот лист имеет современный цифровой формат — информация с него считывается сканером.

Укомплектованный автомобиль в конце конвейера проходит дважды через особый световой тоннель. Эта процедура позволяет с помощью специальных ламп проверить машину на наличие мельчайших дефектов. Следующий тест проходит в водной камере. Здесь автомобиль испытывают на способность оставлять багажник и салон в сухости в условиях проливного дождя. На роликовых стендах машина тестируется на предмет движения и торможения, контроль процесса осуществляет компьютер. Финальные испытания проходят в так называемых полевых условиях: автомобиль тестируют на специальном треке, воссоздающем реальные дороги различного качества и пересеченную местность. Только при условии положительного результата на всех этапах проверки авто получает персональное одобрение ответственного лица и может быть отправлено в дилерский центр.

Сборочная площадка в Нижнем Новгороде

Первоначально планировалось расширение производства в Калуге, однако этим планам помешал кризис 2008 года, осложнивший и без того неравномерную обстановку на российском авторынке. Немецкий менталитет не склонен затевать глобальные проекты в условиях неопределенности, и руководство концерна на время избрало выжидательную тактику. По мере того, как кризис отступал, а спрос россиян на модельный ряд ŠKODA возвращался к прежним показателям, перед компанией встала задача оперативного наращивания объемов выпуска продукции. Для этих целей было организовано контрактное производство полного цикла на базе легендарного Горьковского автозавода в Нижнем Новгороде.

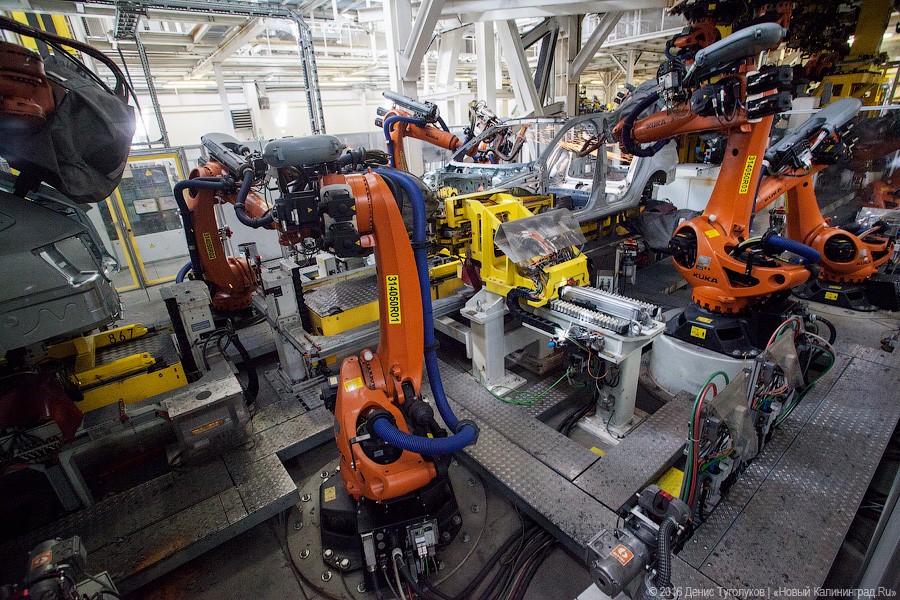

Старые цеха, которые помнили еще первые советские автомобили, были реконструированы и приведены в соответствие современным требованиям. Старое оборудование было вывезено и заменено на новейшие устройства. Так, высокоточную сварку на сборочной линии выполняют роботы последнего поколения: японский Fanuc и германский Kuka. Производитель не экономит на оборудовании, ставя во главу угла безупречность качества своей продукции. Общий размер инвестиций, вложенных в проект предприятия в Нижнем Новгороде, больше 300 миллионов евро.

Поскольку нижегородское производство полного цикла базировалось на уже существующей основе, процесс не занял много времени. Линия заработала на полную мощность уже через 17 месяцев, что вдвое меньше, чем понадобилось на запуск завода в Калуге.

За контроль качества продукции, выпускаемой в Нижнем Новгороде, отвечает лаборатория, аналогичная той, которая используется на заводе в Калуге, но несколько меньших размеров. На результате проверок это не сказывается, тем более что обе лаборатории работают совместно. Если что-то нельзя сделать в нижегородской, на помощь приходит калужская. В исключительно сложных случаях образец отправится в Германию или Чехию, но будет испытан так, как того требует стандарт. Измерительные лаборатории, работающие в Калуге и Нижнем Новгороде, на данный момент — наиболее оснащенные и современные из тех, которыми обладают автозаводы на территории бывшего СНГ. Они способны максимально точно выполнить более двухсот сложнейших тестов.

Условно функционал лаборатории подразумевает два направления: поддержание качества, актуального для текущего момента времени, и работу на ближнюю и дальнюю перспективу. Тестам подвергаются практически все элементы, начиная с критически важных узлов и заканчивая такими, казалось бы, мелочами, как материал изготовления и оттенок боковых зеркал. Также тщательной проверке подлежат элементы салона на предмет неприятных запахов. Если группа экспертов, обладающих отменным обонянием, посчитает запах тканевой обивки или пластика неудовлетворительным, всю партию поставки вполне могут забраковать.

Виды тестов

Основное направление проверки металла — тестирование на прочность и потенциальную подверженность коррозии. Чтобы определить второй показатель, материал помещают на несколько недель в агрессивную среду — соляной туман. Такое испытание по мере воздействия равняется годам эксплуатации авто в естественных условиях. Выборочный контроль качества актуален на протяжении всего срока договора с концерном. Это еще один фактор, благодаря которому бренд ŠKODA остается символом гарантированного высокого качества.

Производство в работе с поставщиками использует принцип «доверяй, но проверяй». Если фирма-изготовитель автомобильных сидений присылает партию, она все равно будет протестирована независимо от степени известности и репутации бренда. На специальном оборудовании будет проверена ткань на прочность и стойкость к истиранию, кресла протестируют на удобство и на мягкость, которая строго регламентирована.

Непременный этап проверки любых отделочных материалов и элементов интерьера машины — тест на горение. По действующим стандартам допускается только небольшое оплавление. Если материал поддерживает горение, он подлежит отбраковке. Отдельное место занимают температурные тесты пластика. Его замораживают до -40°С, нагревают до +80°С с целью проверки способности материала сохранять структуру и форму. Также пластик тестируют на хрупкость в замерзшем состоянии. Если он теряет пластичность на холоде, то становится опасен для здоровья, а значит не допускается к применению в транспортном средстве.

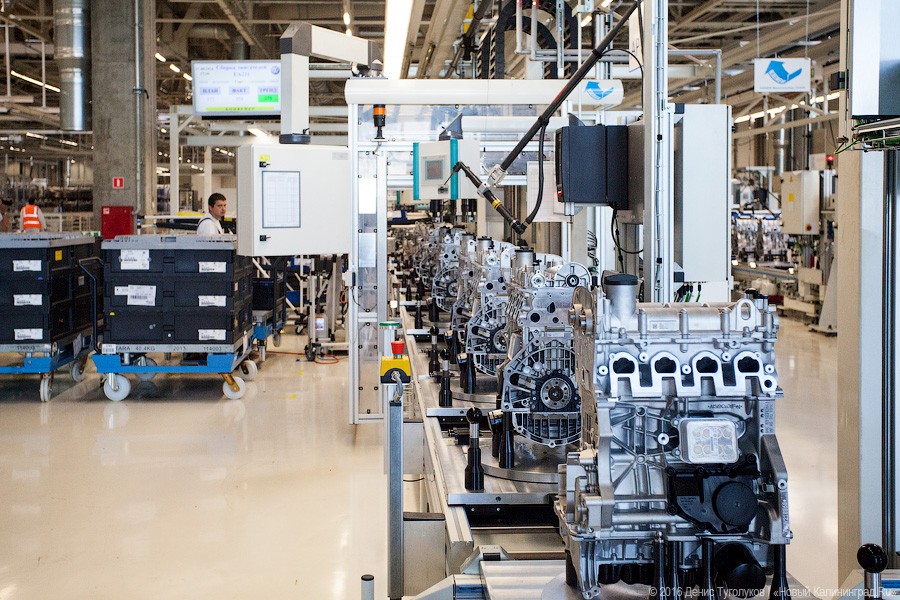

Производство двигателей для ŠKODA на заводе в Калуге

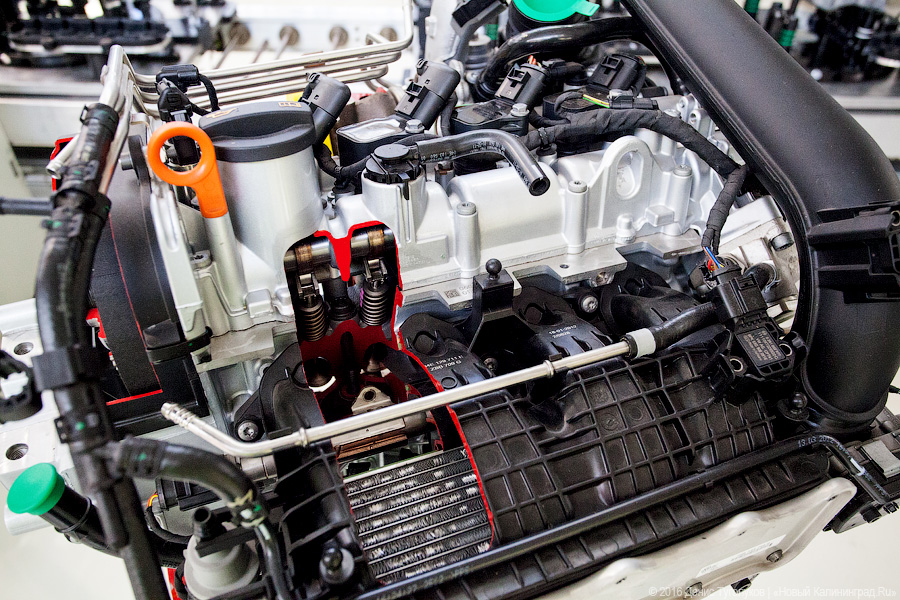

Явным признаком того, что ŠKODA пришла в Россию всерьез и надолго, является налаженное в 2015 году в Калуге производство двигателей. Подразделение, занимающееся моторами, находится на той же территории, что и основное производство.

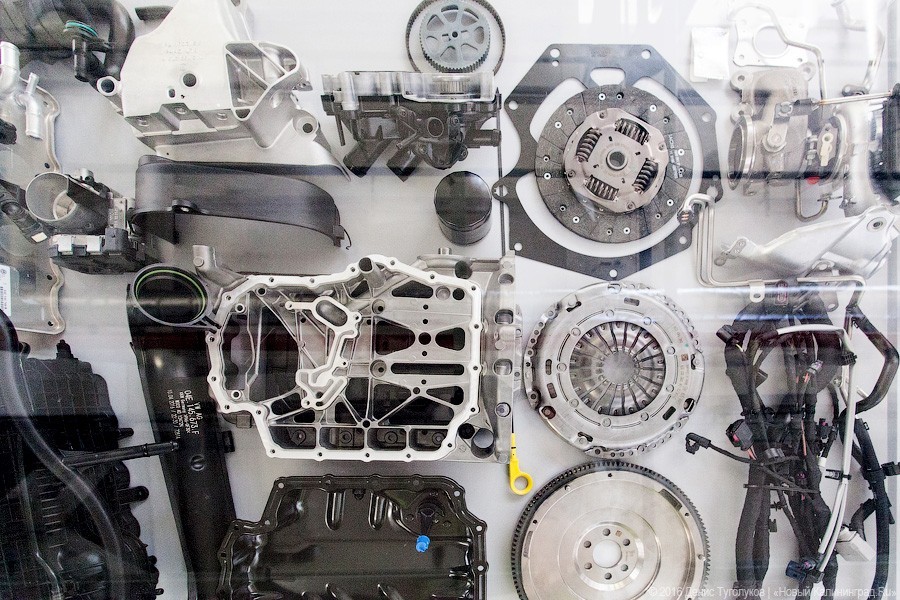

Необходимое оборудование для моторного завода в Калуге было импортировано. Общая стоимость инвестиций в предприятие составила порядка 250 миллионов евро. Поставщиком важных узлов для двигателя — блока цилиндров и головки к нему — стала компания Nemak, открывшая отделение в Ульяновске. Этот производитель является стратегическим партнером и обладает крепкой репутацией на мировом авторынке. Алюминий, который компания использует на производстве в Ульяновске, изготавливается в России напрямую из руды и по многим показателям превосходит иностранные аналоги, полученные из переработанного материала.

Сборка полного цикла

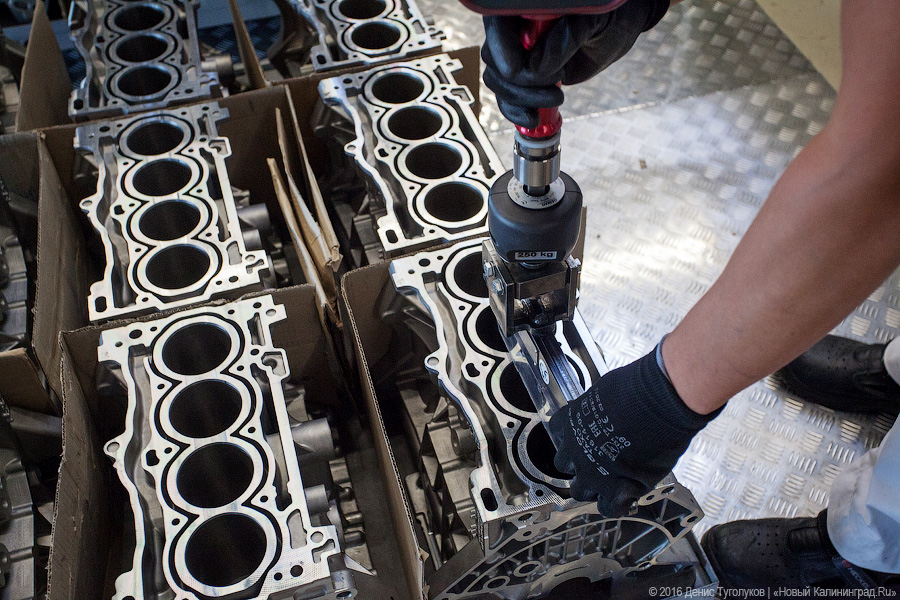

Поставляющиеся из Ульяновска на завод в Калуге заготовки вначале подвергаются механической обработке. Этот процесс также имеет стандарты, поддерживаемые высокоточными замерами. Отклонение, максимально допустимое при обработке внутренних поверхностей цилиндров, составляет шесть тысячных миллиметра (6 микрон). Это в десять раз меньше толщины человеческого волоса. Для чугунных отливок, которые используются для изготовления коленвала, отклонение не должно превышать 20 микрон. За соответствием обработки данным требованиям следит новейшее электронное оборудование.

Посредством распила вала по всей длине устанавливается степень равномерности и глубины закалки металла. Ресурс детали определяется попеременным скручиванием в разных направлениях с превышением крутящего момента в десять раз. Если вал качественный, обычно он начинает разрушаться после достижения 10 миллионов колебаний. На практике это число означает, что он переживет и двигатель, и автомобиль.

По окончании процесса обработки детали подвергаются сборке на монтажной линии. Здесь устанавливаются распредвалы и коромысла, провода и свечи, головка получает клапаны, а блок — коленвал и поршни. По завершении сборки проводятся тесты, в том числе с произвольной выборкой. Среди наиболее серьезных тестовых мероприятий — испытание критическими нагрузками на протяжении 50-ти часов. Двигатели, прошедшие через такую процедуру, не используются в автомобилях, поступающих в продажу. Их изучают, а потом утилизируют.

Знаете ли вы, что примерно 95% новых автомобилей ŠKODA, продаваемых на территории нашей страны, произведены в России? ŠKODA RAPID собирают на заводе концерна Volkswagen в Калуге, ŠKODA OCTAVIA и ŠKODA YETI выпускают в рамках контрактной сборки на автозаводе ГАЗ в Нижнем Новгороде. Хорошо ли, что ŠKODA наладила в России производство своих моделей? Очень! Почему? Постараемся объяснить.

Вернёмся немного назад, в 2004 год. Именно тогда ŠKODA всерьёз и надолго пришла на российский рынок, открыв в Москве полноценный офис в составе «Фольксваген Груп Рус», дочерней структуры концерна Volkswagen, представляющей его интересы в нашей стране. Подразделение ŠKODA AUTO Россия штаб-квартира наделила функциями импортёра, то есть организации, контролирующей всю цепочку поставки автомобилей ŠKODA к дилерам на всей территории страны. Импортёр совместно с производителем решает, какие модели будут представлены на местном рынке, занимается их сертификацией и продвижением (рекламой и не только), контролирует работу дилерской сети, размещает на заводе заказы на производство автомобилей и, конечно же, импортирует их, то есть ввозит через границу с соблюдением всех необходимых таможенных процедур. Потому, собственно, и называется импортёром.

В 2004 году все автомобили ŠKODA, проданные на российском рынке, были импортированными: сделаны в Чехии и оттуда привезены к нам. Очень удобная и простая схема. Но не слишком перспективная. Для массовой автомобильной марки — точно, что и показало последующее десятилетие. Правда, в 2004 году это было очевидно в России не всем. Концепция «произвести там, продать тут» выглядела более привлекательной и менее рискованной. Но ŠKODA входит в концерн Volkswagen. Концерн является одним из ведущих игроков на мировом рынке и главным европейским производителем. Концерн придерживается нескольких правил, в числе которых — непременное развитие местного производства на ключевых рынках и работа с дальним прицелом на будущее. Что это значит? Поясним примером. Россия — страна с огромной потенциальной ёмкостью рынка: далёк он от насыщения новыми качественными автомобилями. Не все сегодня могут позволить купить себе новую ŠKODA, даже в кредит, но прогресс налицо: в начале 1990-х годов большинство россиян не мечтало и о сильно подержанном автомобиле.

После начатого в 2004 году наступления Россия довольно быстро стала для ŠKODA третьим по величине рынком сбыта, и только экономические трудности последнего времени несколько ослабили её позиции в мировом рейтинге продаж чешского бренда. Заметим: сама ŠKODA, глобально, сегодня чувствует себя прекрасно, регулярно рапортуя об установлении очередного рекорда продаж. В России же ситуация стала развиваться не совсем так, как рассчитывала «мировая автомобильная общественность». Есть ли в этом что-то страшное? Нет, потому что концерн Volkswagen просматривает ситуацию на годы вперед и к трудностям на отдельных рынках относится с пониманием. «И это пройдёт», — говорят ответственные лица компании, вспоминая, что в своё время лихорадило рынки очень многих стран, в том числе и ведущих европейских. Добавим, что концерн Volkswagen уже вложил в развитие собственного производства в России более 1,75 миллиардов евро, попав в число ведущих зарубежных инвесторов, и продолжает вкладываться в развитие заводов, ведь ряд так называемых локализованных моделей постоянно расширяется и обновляется. Локальное производство, развёрнутое концерном Volkswagen в нашей стране, хорошо по нескольким причинам. «Хорошо кому?» — спросите вы. Хорошо всем. Концерн Volkswagen — и, стало быть, марка ŠKODA, как непосредственный участник процесса — оптимизирует расходы. В том числе и за счёт сокращения таможенных отчислений: ведь в страну ввозится не готовый автомобиль, а отдельные комплектующие, причём далеко не полный комплект — часть изготавливается на месте.

Кроме того, государство поощряет местное производство. Выигрывает покупатель: он получает автомобиль по более привлекательной цене. Посмотрите, сколько стоят автомобили ŠKODA в Германии, на главном европейском рынке чешской марки, а потом переведите по курсу в рубли. Вопросов по поводу «нашей дороговизны» больше не останется никаких. Локальное производство избавляет от дефицита. ŠKODA популярна во всём мире, а возможности заводов в Чехии не безграничны. Не будь производства в России, регулярно возникала бы ситуация, когда нашим покупателям приходилось бы долго ждать нужного автомобиля. Или подыскивать себе что-то другое.

Выигрывает наша страна. Выигрывает буквально, экономически, в деньгах, получая миллионы рублей налогов, и выигрывает в том, что принято называть «человеческим капиталом». Предприятия обеспечивают работой тысячи людей, а перед тем, как допустить новых сотрудников к производству, концерн Volkswagen вкладывает в их обучение силы и время, рассказывая и показывая, что значит «выпускать продукцию по самым строгим европейским стандартам». Звучит, возможно, пафосно, но на российских предприятиях, где собирают автомобили ŠKODA, трудятся специалисты мирового уровня. Квалификация рабочих — точно такая же, как у их коллег в Германии или Чешской Республике. Иначе и быть не может. Пока человек не сдаст экзамены, показав, что может работать быстро и хорошо, его просто не допустят на конвейер. А выстроенная система контроля качества — это ежедневный экзамен на профпригодность. Для всех: от директора завода до стажёра.

Автомобильное производство — локомотив всей промышленности. Знаете, почему в СССР не могли выпускать машины мирового уровня? Потому что для их производства нужен металл мирового уровня, пластик мирового уровня, краска мирового уровня, резина мирового уровня, моторное масло мирового уровня и далее по списку. Когда в 2009 году в Калуге началось полноценное, со сваркой и окраской кузовов, производство автомобилей ŠKODA, в нашей стране не было завода, который мог бы предложить кузовной металл требуемого концерном Volkswagen качества. Такой металл, из которого можно было бы сделать автомобиль с 12-летней гарантией от сквозной коррозии. Способность кузова сопротивляться ржавчине как вы, наверное, понимаете, зависит не только от качества покраски. Прошло время, и в России появился свой металлопрокат требуемого качества. Появился потому, что концерн Volkswagen на протяжении лет вёл долгую работу с поставщиками, объясняя, что именно ему нужно, а добившись требуемого, ведёт постоянный контроль качества всех поступающих на конвейер материалов. Что и говорить: продавать то, что произведено за границей, менее хлопотно.

АВТОМОБИЛЬНОЕ ПРОИЗВОДСТВО

Естественно, что концерн стремится найти на местном рынке как можно больше поставщиков. При условии, что купить в России выгоднее, чем привезти комплектующие из-за рубежа, а это не всегда так. Но главный ограничитель — качество. Никакие компромиссы невозможны. Если на завод в Калуге или Нижнем Новгороде поступают кузовные детали, стёкла, топливные баки, бамперы или ремни безопасности, сделанные в России, это значит, что точно такие же кузовные детали, стёкла, топливные баки, бамперы или ремни безопасности могут быть установлены на аналогичные модели, собираемые в Чехии. Кстати, сделанные в России из российского металла кузовные детали поставляются в Европу.

Большинство локальных поставщиков — это дочерние подразделения международных компаний, работающие с концерном по всему миру. Они внедряют в России новейшие технологии и учат наших рабочих обращаться с самым современным оборудованием. А ведь заводы требуют не только рабочих, но и инженеров, технологов и конструкторов. Автомобили, произведённые в России, имеют европейское качество: их можно поставлять на экспорт в страны ЕС. Модельный ряд ŠKODA, представленный у нас, — самый современный. Ограничения на экспорт если и есть, то носят, скорее, логистический характер: как минимум продукции надо будет дважды проходить таможню.

Сначала — в виде комплектующих, которые приходят из Чехии, потом — в виде готового к отправке в Евросоюз автомобиля. Это, конечно, влияет на экономику процесса, но работа ведётся и в данном направлении. Впрочем, уточним: автомобили, собранные в России, несколько отличаются от европейских. Например, в них устанавливаются аккумуляторы увеличенной ёмкости — с учётом наших зим, и усиленная подвеска — с учётом наших дорог.

Теперь же предлагаем вам подробнее ознакомиться с производственными площадками ŠKODA в России. Модель RAPID, напомним, собирает завод в Калуге. Там же находится предприятие по выпуску бензиновых двигателей 1.6 MPI. В Нижнем Новгороде, на мощностях «Группы ГАЗ», делают ŠKODA OCTAVIA и ŠKODA YETI. И конечно, история будет неполной без рассказа о лаборатории качества, сотрудники которой только и ищут, к чему бы придраться, выступая в роли самых привередливых покупателей в мире.

Завод в Калуге

Первый камень в основание завода в Калуге, расположенного в 170 км к юго-западу от Москвы, был заложен в 2006 году. Перед тем как сделать выбор, специалисты концерна рассмотрели около 70 площадок в 11 регионах России и каждую изучили приблизительно по ста параметрам: от количества «свободных рук» до наличия подъездных путей — автомобильный завод такого уровня поглощает комплектующие десятками вагонов в день.

Ещё одним аргументом в пользу Калуги стал благоприятный инвестиционный климат. Volkswagen обосновался в индустриальном парке «Грабцево», созданном по инициативе правительства Калужской области. Вслед за концерном Volkswagen в «Грабцево» открылись предприятия по производству автомобильных комплектующих мирового уровня. Magna делает бамперы, Gestamp — кузовные детали, Reydel — пластиковые детали салона. Автомобильное производство, как мы уже говорили, способствует появлению новых предприятий, а тем, в свою очередь, тоже нужны поставщики, так что цепочка получается длинная.

Серийное производство полного цикла автомобилей ŠKODA стартовало в Калуге в октябре 2009 года. «Производство полного цикла» или синонимичное ему в России понятие «промышленная сборка» в обязательном порядке подразумевает, что завод наладил сварку и окраску кузовов. Это очень сложный и ответственный технологический процесс. Один пример. Длина автомобиля ŠKODA RAPID, который производится в Калуге с 2014 года, равна примерно 4,5 метрам. А максимальное возможное отклонение от эталонного размера на готовом кузове — 1 мм. Для резьбовых соединений и того меньше — 0,5 мм. Сотые процента от общей длины. В каком месте кузова производятся измерения? По сотням точек.

На заводе в Калуге — как и на любом другом заводе концерна в мире, который производит кузова, — есть измерительная лаборатория. Там способны измерить детали с погрешностью в тысячные доли миллиметра. Самое точное оборудование установлено на 18-тонном постаменте, вырезанном из гранитной глыбы: такой «фундамент» гарантирует, что на результатах не скажутся внешние вибрации или колебания температуры, за стабильностью которой следит отдельная система. Как минимум один произвольно взятый с конвейера кузов проходит раз в сутки через измерительную лабораторию, при том что 100% кузовов подвергаются проверке лазерной установкой Zeiss прямо на линии. «Ловить» сотые и тысячные доли миллиметра на большом кузове требуется для того, чтобы вовремя скорректировать работу сварочного оборудования, еще до того, как ошибка приведёт к появлению брака. В измерительной лаборатории, в которую посторонним вход строго запрещён, — здесь можно увидеть кузова перспективных моделей — есть такой любопытный предмет, как кубинг. Это выфрезированная из огромного алюминиевого блока модель кузова, на которую можно установить для примерки различные детали: фары, фонари, стёкла, детали интерьера. Точность изготовления кубинга — 0,1 мм. Приложил деталь — и сразу увидел, насколько она соответствует идеальной геометрии. Стоимость кубинга — несколько сот тысяч евро. Общая стоимость измерительного оборудования исчисляется миллионами. На заводах концерна Volkswagen, где предусмотрено производство кузовов, вообще много любопытного. Например, перед покраской по кузову ŠKODA RAPID проходятся метёлками, сделанными из перьев страусов эму. Перья притягивают мельчайшие пылинки, способные нарушить гладкость лакокрасочного покрытия.

ПРОИЗВОДСТВЕННЫЕ ПРОЦЕССЫ

Все кузова до того, как попасть в монтажный цех, проходят несколько процедур: их дважды грунтуют, красят (если автомобиль двухцветный, с чёрной крышей, то в два захода), а после обработают герметиком, мастикой и горячим воском. Последнее — фирменная технология концерна Volkswagen, позволяющая давать 12-летнюю гарантию от сквозной коррозии. Производственные процессы и процедуры контроля качества на заводах концерна Volkswagen едины по всему миру. Так проще выстраивать глобальную систему качества, в основе которой — строгость стандартов и многоступенчатый контроль. В том числе и со стороны штаб-квартиры. До того как в Калуге был дан старт серийному производству ŠKODA RAPID, несколько сваренных кузовов и готовых автомобилей из опытной партии отправились в Германию и Чехию на краш-тесты: требовалось убедиться, что в плане безопасности они не уступают европейским. И это при том, что в самом производстве не было, да и быть не могло никакой самодеятельности.

Система построена так, чтобы ошибок просто не могло появиться. Все жизненно важные соединения в автомобиле (в их числе — крепление ремней безопасности и двигателя) производятся со строго определённым усилием, моментом. Пока компьютер, контролирующий процесс, не убедится, что ответственная гайка или болт не установлены на место с нужным усилием, система не примет автомобиль как готовый: с недоделкой надо разобраться и ошибку «снять». Более того: и через 15 лет после того, как автомобиль покинет конвейер, в электронном архиве можно будет найти информацию, кто, в какое время и с каким усилием закрутил ответственное соединение.

Покрашенные и осмотренные контролерами готовые кузова поступают на монтажную линию, двигаясь по которой, автомобиль приобретает окончательный вид, в точном соответствии с дилерским заказом. Размер и модель колёсных дисков, фактура отделки сидений, модель информационно-развлекательной системы, наличие зонта в специальном отделении под передним пассажирским сиденьем — все указано в сопроводительном листе, который считывается с помощью сканера.

Собранный и заправленный всем необходимым автомобиль после конвейера дважды проходит световой туннель, где под специальными лампами видны даже мельчайшие дефекты, а потом уходит в дождевальную камеру на водный тест. Надо убедиться, что во время поездки под проливным дождём салон и багажное отделение останутся сухими. Затем — роликовые стенды, на которых имитируются различные условия движения и торможения: компьютер контролирует процесс как снаружи, так и изнутри, «опрашивая» электронные системы автомобиля. После этого машина отправляется на улицу для испытаний на открытом воздухе, где её ждут не только ровный европейский асфальт, но и русские колдобины, воспроизведённые в Калуге с немецкой тщательностью. И только после того, как на каждом этапе проверки будет получено персональное одобрение ответственного лица, автомобиль сможет отправиться к дилеру ŠKODA.

Производство в Нижнем Новгороде

Российская экономика и, как следствие, российский автомобильный рынок развиваются очень неравномерно. Это, мягко говоря, несколько затрудняет долгосрочное планирование деятельности автопроизводителей, да и не их одних. Кризис 2008 года сильно сократил продажи новых автомобилей. И концерн Volkswagen не стал торопиться осуществлять ранее рассматривавшийся план по расширению завода в Калуге. Ведь не совсем понятно, насколько будут загружены действующие мощности. Но кризис 2008 года, в отличие от последующего, автомобильный рынок России проскочил на удивление легко. Спрос на машины, в том числе Volkswagen и ŠKODA, снова начал расти. Требовалось найти быстрое и эффективное решение для наращивания объёмов выпуска. И тогда концерн решил наладить производство полного цикла по контрактной схеме, с привлечением партнёра. Им стала «Группа ГАЗ», а конкретно — входящее в него легендарное предприятие в Нижнем Новгороде, всем известный Горьковский автомобильный завод.

Представьте: в том самом цехе, где сегодня делают кузова для ŠKODA OCTAVIA и ŠKODA YETI, когда-то делали кузова для «Победы», а затем — «Волги», в разных поколениях. Правда, эти исторические подробности помнят только старожилы. Цех был полностью реконструирован, а всё старое оборудование, до последнего станка, вывезено. Это принцип концерна: открывается новое производство — оно получает всё самое современное и лучшее. Сварочный робот последнего поколения от ведущих производителей, таких как Fanuc (Япония) или Kuka (Германия), стоит очень дорого, но окупает себя годами точной и безотказной работы. Общий объём инвестиций в проект сборки автомобилей Volkswagen и ŠKODA в Нижнем Новгороде составил около 300 млн евро: это совместные средства «Фольксваген Груп Рус» и «Группы ГАЗ» (основные расходы понес концерн).

ПРОИЗВОДСТВО ПОЛНОГО ЦИКЛА

Производство полного цикла в Нижнем Новгороде было развёрнуто в рекордно короткие сроки — всего за 17 месяцев, вдвое быстрее, чем в Калуге. Оно и понятно: концерн пришёл на уже действующее предприятие. В конце 2012 года на ГАЗе начали выпускать ŠKODA YETI, в 2013 году на конвейер встала ŠKODA OCTAVIA третьего поколения.

Система построена так, чтобы ошибок просто не могло появиться. Все жизненно важные соединения в автомобиле (в их числе — крепление ремней безопасности и двигателя) производятся со строго определённым усилием, моментом. Пока компьютер, контролирующий процесс, не убедится, что ответственная гайка или болт не установлены на место с нужным усилием, система не примет автомобиль как готовый: с недоделкой надо разобраться и ошибку «снять». Более того: и через 15 лет после того, как автомобиль покинет конвейер, в электронном архиве можно будет найти информацию, кто, в какое время и с каким усилием закрутил ответственное соединение.

Лаборатория качества

Попробуйте описать словами, что такое качество? А как измерить качество в цифрах? Возможно ли это? В лаборатории качества на заводе концерна Volkswagen в Калуге уверены, что возможно. Лаборатории качества есть на каждом заводе концерна, а калужскую мы взяли для примера потому, что она крупнее той, что имеется в Нижнем Новгороде. Это не значит, что где-то тесты проводят хуже, а где-то — лучше. Лаборатории качества работают в тесном контакте друг с другом.

То, что не сможет сделать Нижний Новгород, сделает Калуга. Потребуется очень специфическое оборудование: исследуемый образец отправится в Чехию или Германию. Но все познаётся в сравнении. В оборудование лаборатории в Калуге концерн Volkswagen вложил более трёх миллионов евро. По всей видимости, это самая богато оснащённая лаборатория среди всех, что существуют на автомобилестроительных предприятиях на территории бывшего СССР. Она способна провести до 200 разных тестов.

Работа лаборатории условно делится на два направления: поддержание существующего уровня качества и работа на перспективу. Например, на завод в железнодорожной цистерне приходит концентрат антифриза для первичной заливки в двигатель. Поставщик проверенный, но все равно требуется убедиться, что по дороге с концентратом ничего не произошло. Из цистерны будет отобрано определенное количество вещества, которое в течение двух часов изучат на отсутствие механических примесей, кислотно-щелочной состав, установят температуру замерзания, и только убедившись, что все параметры соответствуют норме, дадут разрешение принять концентрат. Или приходит на завод партия боковых зеркал для ŠKODA RAPID зелёного цвета Rallye. Пластик, в отличие от металлических деталей, окрашивают за пределами завода, у поставщика. Специалист внимательно сравнит цвет детали с эталонной пластиной нужного цвета, причем сделает это под лампами, имитирующими различные условия освещения. Работа не так проста, как кажется: чтобы быть допущенным к ней, требуется сдать экзамен, доказывающий, что человек способен различать нюансы оттенков. Мужчины такой экзамен проваливают намного чаще женщин, такова физиология.

Группа товарищей с отменным обонянием (и соответствующим допуском к работе) в буквальном смысле обнюхивает детали салона. В день исследования экспертам нельзя курить, пить кофе и пользоваться косметикой. Резкий или неприятный запах, который источает пластиковая деталь или материал обивки, — достаточное основание для того, чтобы забраковать партию. Впрочем, чтобы таких неприятных для обеих сторон случаев не происходило, лаборатория задолго до начала поставок включается в работу с потенциальными партнёрами.

ОСОБЕННОСТИ ПРОИЗВОДСТВА

Например, известная в автомобильном мире компания наладила в России производство сидений и предлагает их заводу. Компания — эксперт в своей области, но лаборатория все равно проведёт полный входной контроль образцов. Ткань сидений проверят на истираемость: манипулятор, снабжённый отрезом эталонной ткани, имитирующей одежду среднего пользователя, сутки напролёт будет тереть сиденье, чтобы выяснить, есть ли у вас шанс протереть обивку до дыр или просто разлохматить её в процессе пользования автомобилем. Отдельно изучат мягкость кресла — она строго регламентирована. Обязательный тест — на горение. Его проходят все отделочные материалы.

Детали интерьера не должны поддерживать пламя, чтобы обронённая сигарета не привела к пожару. Допускается только оплавление. Температурные тесты — очень популярный вид испытаний. Пластиковые детали на протяжении нескольких дней то замораживают до минус 40 градусов, то нагревают до плюс 80 градусов. Цель — убедиться в том, что внешний вид детали, ее форма и структура не изменились. Ещё замороженный пластик проверяют ударом металлического шарика на хрупкость. Пластмасса, теряющая на холоде пластичность, опасна для жизни. Представьте: водитель сел морозным утром в автомобиль, завёл, тронулся и через минуту попал в аварию: при выезде из двора ему в дверь въехала другая машина. Хороший пластик обивки двери только деформируется. Некачественный лопнет как стекло. Острый осколок может нанести травму. Ответственный автопроизводитель должен рассматривать самые неприятные варианты развития событий.

Металл в лаборатории качества исследуют на прочность и подверженность коррозии: несколько недель в соляном тумане заменяют годы эксплуатации. Автомобильные эмали — на устойчивость к обстрелу камнями на дорогах (камни заменяет металлическая дробь). И так далее и тому подобное. Но и получив одобрение лаборатории, поставщик не может расслабиться: выборочный контроль поступающих материалов сохраняется в течение всего срока действия договора с концерном. Так что неслучайно потребители во всем мире знают: знак ŠKODA — это знак гарантированного качества.

Производство двигателей в Калуге

Запуск производства двигателей в России — ещё одно свидетельство того, что концерн Volkswagen имеет долгосрочные планы в нашей стране. Моторный завод, открытый в 2015 году, является подразделением автомобильного предприятия к Калуге: они находятся на одной территории.

В Калуге выпускают двигатель 1.6 MPI. Он устанавливается на RAPID, OCTAVIA и YETI, то есть все три модели ŠKODA, производимые в России, и пользуется отменным спросом. Конечно, выбор двигателя не был случайным. Российские потребители любят автомобили с атмосферными моторами. Да, они не столь тяговиты и экономичны, как турбированные агрегаты TSI (под этой аббревиатурой ŠKODA предлагает турбомоторы с непосредственным или комбинированным впрыском топлива), зато проще устроены, дешевле, не слишком сложны в ремонте и не очень критично относятся к качеству бензина. Рабочий объем 1,6 литра для атмосферных моторов массового сегмента рынка — пожалуй, самый распространённый.

Так что 1.6 MPI очень типичный двигатель. Но есть важные нюансы. Калужский мотор относится к новой серии EA211. От этой прогрессивной серии ему достались четыре клапана на каждый из четырёх цилиндров, алюминиевый блок, зубчатый ремень в приводе газораспределительного механизма, а также особая конструкция выпускного коллектора. Он встроен в головку блока цилиндров, что позволяет мотору очень быстро выходить на рабочую температуру. Только тронулись зимой — а из печки уже идёт тепло. Кроме того, прогретый двигатель лучше тянет и меньше потребляет топлива. Новый мотор вообще существенно экономичней предыдущего с тем же названием. Кстати, разработали двигатель 1.6 MPI серии EA211 инженеры ŠKODA. И там же, в городе Млада-Болеславе, на главном заводе компании, первыми начали производить. Специалисты из Калуги ездили на практику в Чехию, перенимать опыт. Это стандартная процедура: сотрудники автомобильных производств из Калуги и Нижнего Новгорода — и мастера, и простые рабочие — тоже были на практике в Млада-Болеслав (там делают OCTAVIA и RAPID) и Квасинах (где выпускают YETI).

Практически всё оборудование для моторного завода, инвестиции в который составили 250 млн евро, было ввезено из-за рубежа. А поставщик двух основных деталей двигателя, блока цилиндров и головки блока цилиндров, нашёлся в России, в Ульяновске. Точнее будет сказать, что стратегический партнёр Volkswagen, компания Nemak, развернула свои мощности в нашей стране к открытию калужского завода. Nemak — очень серьёзный производитель. Среди его заказчиков весь цвет автомобильной промышленности: от BMW и Mercedes-Benz до Ferrari и Porsche. Алюминиевый сплав, который использует Nemak в Ульяновске, также производится в нашей стране, причем, как говорят в Калуге специалисты лаборатории качества, российский металл не просто не уступает в качестве европейскому, но и зачастую превосходит его. В России преимущественно используют первичный алюминий, полученный из руды, в других странах выше доля переработанного металла.

ПРОИЗВОДСТВО ПОЛНОГО ЦИКЛА

Поступающие из Ульяновска заготовки подвергаются в Калуге тщательной механической обработке. Максимально допустимое отклонение при обработке внутренних поверхностей цилиндров — всего 6 микрон, шесть тысячных миллиметра. Человеческий волос примерно в десять раз толще. Предельное отклонение для шейки коленчатого вала (на завод поступает чугунная отливка, которая становится коленвалом после прохождения двух десятков операций) — 20 микрон.

Распил вала по всей длине показывает, насколько равномерно и глубоко закалён металл; попеременное скручивание в разные стороны с десятикратным превышением максимального крутящего момента двигателя — ресурс детали. Обычно вал выдерживает до 10 млн колебаний, после чего даёт трещину. Это означает, что деталь гарантированно переживёт и мотор, и автомобиль.

Обработанные детали собирают на монтажной линии: головка получает клапаны, пружины, коромысла и распределительные валы, блок обретает поршни и коленчатый вал, устанавливаются свечи и провода… После сборки — тесты. Обязательные и выборочные. Самая серьёзная проверка — это 50-часовое испытание с предельными нагрузками. Не волнуйтесь. Такой двигатель никогда не попадёт потребителю. Его разберут, внимательно изучат, после чего утилизируют. Качество массового продукта требует отдельных жертв. При правильном отношении к клиенту — жертв со стороны производителя.

Зачем ŠKODA собственное производство в России?

Почти все автомобили, доступные в дилерских центрах ŠKODA в России, собраны на отечественных заводах. Так, модели Octavia и Yeti производятся на нижегородском заводе ГАЗ, а Rapid выпускает предприятие Volkswagen, расположенное в Калуге. Но почему чешская марка выбрала именно такой подход?

Все началось в 2004 году, когда компания только пришла на российский рынок. Именно тогда в Москве был открыт офис «Фольксваген Груп Рус» – официального представителя концерна Volkswagen в России. Эта организация предоставила ŠKODA Auto Россия статус импортера, который позволял регулировать всю цепочку поставок автомобилей на территории страны. Однако функции импортера не ограничиваются контролем дилерской сети: они также включают выбор представленных на рынке моделей, ведение рекламной кампании, сертификацию и размещение заказов на заводах.

Изначально все модели были произведены за рубежом: их собирали на предприятии в Чехии, а уже потом поставляли в российские автосалоны. Такая схема казалась более надежной: строительство новых заводов требует больших затрат, которые могут не окупиться при низком спросе на автомобили. Однако ŠKODA – это часть огромного концерна Volkswagen, который реализует свою продукцию в разных странах мира. Компания всегда делала упор на развитие локального производства, охватывающего наиболее перспективные рынки, тем самым создавая платформу для расширение собственной сети в будущем.

Россия – один из таких рынков. Причем его потенциал не имеет границ. Несколько десятилетий назад далеко не все могли позволить себе даже подержанный автомобиль, а уже сейчас новые модели пользуются среди россиян огромным спросом. Понимая эту потребность, компания предлагает надежные и доступные автомобили, которые, тем не менее, сохраняют превосходные ходовые характеристики и комфорт для всех пассажиров.

Таким образом, уже в 2004 году в компании задумались о наращивании мощностей в России. Результаты не заставили себя долго ждать: через несколько лет наша страна стала третьим по величине рынком сбыта. Однако в последние годы марка столкнулась с некоторыми сложностями, которые пошатнули ее позиции на территории нашей страны. Причем проблемы коснулись только отечественного рынка: продажи ŠKODA по миру продолжают бить рекорды. Все дело в сложной экономической ситуации и появлении новых трендов, которые оказались далеки от того, чего ожидала мировая общественность.

Покупателям же беспокоиться не о чем: Volkswagen – концерн с огромной историей и уже успел пережить массу глобальных кризисов. Компания работает на долгосрочную перспективу, поэтому просадки на отдельных рынках почти никак не влияют на позиции марки в целом. К тому же, Volkswagen уже вложил в строительство предприятий более 1,75 миллиардов евро, став одним из крупнейших инвесторов для российской экономики. И компания продолжает вкладывать огромные средства, предлагая все новые локальные модели и дорабатывая существующие автомобили.

Но зачем это нужно? На самом деле, наличие предприятий в России выгодно всем. Ведь основная статья расходов на автомобили, ввозимые из-за рубежа – это таможенные сборы. В случае со ŠKODA, импортируются только отдельные комплектующие, которые собирают уже на месте. Соответственно, производитель (а также и весь автоконцерн Volkswagen, владеющий чешским брендом) может существенно сократить затраты на сборку своих автомобилей. С учетом объемов поставок, эти суммы могут оказаться существенными даже для такого крупного международного бренда. Освободившиеся средства компания может вкладывать в дальнейшее развитие собственного производства.

В плюсе оказывается и сам покупатель, ведь любые затраты изготовителя отражаются на стоимости конечного продукта. Если же у компании получается сэкономить, это дает ей возможность снизить ценник и предложить потребителю более выгодные условия. Поэтому чешские машины – одни из самых доступных.

Чтобы убедиться в этом, достаточно сравнить стоимость моделей с другими странами. Например, с Германией. Для ŠKODA это второй по величине рынок (после Китая), но здесь марка не имеет собственных мощностей производства. Соответственно, и расценки на новые автомобили здесь существенно выше, чем в России.

Объем спроса на модели в нашей стране также имеет значение. Если бы компании приходилось ввозить продукцию из-за рубежа, покупатели были бы вынуждены долгое время ждать доставки. Кроме того, расходы на транспортировку отражалась бы на стоимости готовой машины. Очевидно, что такой вариант не выгоден ни одной из сторон.

Преимущества от политики ŠKODA есть и для всей нашей страны. Ведь компания не просто размещает свои предприятия в России, но и выплачивает государству налоги, которые достигают сотен миллионов рублей. Кроме того, для выполнения технологических операций требуются грамотные специалисты, поэтому ŠKODA предоставляет рабочие места сотням наших сограждан. Все они проходят обучение, которое полностью оплачивается концерном Volkswagen.

Мало кто об этом задумывается, но для работы автомобильного завода требуются профессионалы мирового уровня. И все сотрудники ŠKODA относятся к этому числу. Они не просто имеют профильное образование, но и сдают внутренние экзамены. Поэтому по своим навыкам отечественные специалисты не уступают своим немецким и чешским коллегам. По-другому Volkswagen Group просто не может работать: чтобы предприятие действовало эффективно, специалисты должны доказать свою профпригодность. И это касается всех — от простых рабочих до руководителей. Только так можно обеспечить высокое качество и надежность моделей ŠKODA.

Производство автомобилей требует внимания к малейшим деталям. Чтобы получить машину, способную конкурировать с ведущими мировыми марками, требуются качественные пластмассы, краска, резина и так далее. На протяжении многих десятилетий в нашей стране не задумывались об этом, создавая автомобили «из того, что есть». В первую очередь это касается металлических деталей. Ведь именно от выбранного сплава зависит то, как долго кузов сможет противостоять коррозии и окислению (краска при этом играет второстепенную роль).

Долгое время Volkswagen вел переговоры с отечественными заводами, чтобы получить именно тот металлопрокат, который бы соответствовал высоким стандартам концерна. Соглашение было достигнуто, и в 2009 году в Калуге началось полноценное производство: со сваркой и окраской кузова. Компания и сейчас ведет строгий контроль поставляемого проката, что обеспечивает соблюдение стандартов качества. Производитель гарантирует своим клиентам защиту металла от сквозной коррозии в течение 12 лет.

Подход ŠKODA позволяет ей на протяжении многих лет оставаться в авангарде мирового автопрома. Компания предлагает надежные и динамичные автомобили, которые превосходят более дорогие марки по многим показателям. Причем, наличие в России собственных мощностей производства, позволяет существенно снизить стоимость моделей ŠKODA.

АВТОМОБИЛЬНОЕ ПРОИЗВОДСТВО

Работа на местных рынках требует тщательного подбора поставщиков. Часть комплектующих выгоднее ввозить из-за рубежа, часть – заказывать у российских компаний. Однако концерн Volkswagen всегда делал упор не на сокращении издержек, а на повышении качества. Приобретая автомобили, выпущенные в Нижнем Новгороде или Калуге, покупатель может легко убедиться: по своим характеристикам они ничем не отличаются от моделей Skoda, собранных в Чехии. Причина в полной стандартизации – элементы кузова, остекление, топливные баки и детали из пластмасс, произведенные в России и Европе, полностью идентичны. Более того, металл, из которого изготавливаются автомобили в странах ЕС, Skoda закупает именно у отечественных компаний.

Как правило, концерн работает с международными партнерами, которые имеют сеть дочерних компаний в разных странах. Эти предприятия внедряют новые технологии и выделяют средства на всестороннее обучение технологов, инженеров и конструкторов – в том числе и работающих на заводах в нашей стране. Такой подход позволяет гарантировать качество автомобилей: все собранные в России экземпляры соответствуют стандартам ЕС и могут быть направлены на экспорт в Европу. Единственное ограничение на вывоз продукции – это таможенные сборы: в России Skoda пользуется огромной популярностью, и, с точки зрения логистики, отправлять автомобили за рубеж не имеет смысла.

Полностью уйти от таможенных сборов концерну все же не удается: часть комплектующих до сих пор ввозится из Чехии. Однако и в этом направлении компания продолжает усиленную работу. Несмотря на то, что российские автомобили Skoda отвечают требованиям ЕС, по многим показателям они отличаются от своих европейских аналогов. В первую очередь это связано с особенностями нашей страны: суровые морозы требуют более мощного аккумулятора, а неровные дороги – усиленной подвески.

Чтобы убедиться в качестве и надежности Skoda, достаточно ознакомиться с производственными площадками, расположенными в России. Всего таких площадок две. В Калуге выполняют сборку модели Rapid, а также бензиновых двигателей 1.6 MPI. Производство в Нижнем Новгороде использует мощности «Группы ГАЗ» — здесь собирают Skoda Yeti и Skoda Octavia. Также компания имеет собственную лабораторию качества, сотрудники которой проводят тщательный анализ и выявляют любые, даже малозначительные, отклонения от стандарта.

Завод в Калуге

Строительство завода в Калуге началось в 2006 году, но еще до начала работ специалистам концерна пришлось сделать сложный выбор между 70 площадками в 11 регионах России. Каждый из вариантов оценивался более чем по 100 параметрам, среди которых были наличие развитой инфраструктуры, рабочей силы и потенциальных покупателей. По результатам анализа была выбрана площадка в 170 км от Москвы, как наиболее подходящая для развития проекта.

Важную роль сыграл и положительный инвестиционный климат в регионе: правительство Калужской области решилось на создание индустриального парка «Грабцево», в котором и начал работу концерн Volkswagen. Очевидно, что наличие автомобильного производства приводит к появлению поблизости новых предприятий, расширяющих цепочку поставок. В течение короткого времени в парке «Грабцево» открылись сразу несколько заводов, выпускающих комплектующие мирового уровня. Среди них — производители пластиковых (Reydel) и кузовных (Gestamp) деталей, а также изготовитель бамперов Magna.

В октябре 2009 года завод в Калуге начал серийно производить автомобили Skoda. Как и следует из понятия «Производство полного цикла» (для России более привычен термин «Промышленная сборка»), предприятие выполняет сварку и окраску кузова на собственных мощностях. Этот процесс требует большого внимания к деталям, ведь от качества работ будет зависеть управляемость и безопасность всего автомобиля. Например, для Skoda Rapid максимально допустимое отклонение размеров кузова составляет всего 1 мм при длине последнего около 4500 мм. Положение резьбовых соединений определяется еще строже – здесь погрешность не превышает 0,5 мм. Причем замеры выполняются не по двум, а сразу по сотням точек, расположенных в разных частях автомобиля.

Завод в Калуге имеет собственную измерительную лабораторию – это обязательное требование для всех предприятий Volkswagen, производящих кузова автомобилей. Современное оборудование позволяет определять отклонения форм и размеров с точностью в несколько тысячных долей миллиметра. Чтобы обеспечить подобную точность, некоторые приборы устанавливают на гранитном монолите массой более 18 тонн – это защищает измерения от влияния вибраций и изменения температуры (последняя также поддерживается в строго определенном диапазоне). Все кузова проверяют с помощью лазерной системы Zeiss, способной уловить малейшие дефекты. Кроме того, раз в сутки из партии выбирается 1 кузов, который проходит более тщательное исследование в измерительной лаборатории. За счет такого всестороннего анализа удается свести вероятность брака к минимуму, тем самым избежав лишних затрат на устранение его последствий. Вход в лабораторию для посторонних запрещен, ведь здесь находится одно из важнейших приспособлений под названием кубинг. Это модель кузова стоимостью несколько сот тысяч евро, выполненная из цельного куска алюминия. Она является эталоном для всего производства – с ее помощью можно определить, насколько сильно отклоняются размеры фар, стекол и других элементов, монтируемых на кузов в процессе сборки. Такая проверка не только обеспечивает почти полную идентичность комплектующих, но и помогает сохранить минимальные зазоры. В результате повышается качество сборки. Есть на заводах Volkswagen и другие интересные инженерные решения. Так, перед покраской деталей их очищают с использованием перьев страусов – только этот материал обладает способностью притягивать частицы пыли, оседающие на поверхности, не повреждая при этом металл. Благодаря этой технологии повышается качество ЛКП, а кузов остается защищен от коррозии даже в самых неблагоприятных условиях.

ПРОИЗВОДСТВЕННЫЕ ПРОЦЕССЫ

Покраска кузова – важный процесс, который проходит в несколько этапов. Сначала на металл наносят два слоя грунта, затем – слой краски (если нужно окрасить автомобиль в два цвета, то покраска также выполняется в два этапа). После этого на кузов наносят герметик, мастику и горячий воск. Данная технология обработки металлических поверхностей полностью разработана концерном Volkswagen. Она обеспечивает превосходную защиту деталей. Благодаря этой технологии на все модели распространяется гарантия от сквозной коррозии сроком 12 лет. Все заводы Volkswagen работают по единой технологии, которая позволяет поддерживать высокое качество продукции. В ее основе лежит тщательный контроль на всех этапах производства, а также строгое соблюдение установленных стандартов. Так, еще до начала серийного производства Skoda Rapid на заводе в Калуге, несколько экземпляров из опытной партии были отправлены в Германию и Чехию для прохождения краш-тестов. Это было необходимо, чтобы убедиться в соответствии моделей нормам безопасности и стандартам качества.

Производственный процесс выстроен таким образом, чтобы полностью исключить возможные ошибки. Так, все болтовые соединения должны закручиваться со строго определенным усилием. Если же компьютер обнаружит, что хотя бы одно ответственное крепление не соответствует стандарту, система не примет такой автомобиль. Чтобы перейти на следующий этап производства, потребуется разобраться с возникшими проблемами и снять все ошибки. Кроме того, завод собирает подробную информацию о каждом выпущенном автомобиле. Эти данные хранятся в архиве на протяжении 15 лет: здесь можно узнать, когда и с каким усилием было закручено то или иное крепление.

Контролеры тщательно осматривают все окрашенные части кузова на предмет возможных дефектов. После этого элементы поступают на конвейер, на котором производится окончательный монтаж деталей. Вариант обшивки салона, модель и размеры колесных дисков, версия мультимедиа-системы – все это определяется дилерским заказом. Подробная информация о требованиях к конкретному автомобилю указана в сопроводительном листе и может быть считана при помощи сканера.

На заводах концерна Volkswagen используется еще один метод выявления дефектов – световой контроль. Каждый кузов дважды проходит через туннель, оборудованный специальными лампами. Они помогают обнаружить даже малозаметные повреждения и вовремя их устранить. После этого автомобиль помещают в дождевальную камеру, которая позволяет убедиться в герметичности уплотнений. Такая проверка дает гарантию, что салон и багажник останутся сухими даже в самых сложных погодных условиях. Далее автомобиль отправляют на роликовые стенды, необходимые для проверки динамических характеристик. С их помощью можно имитировать разгон и торможения, а также различные дорожные ситуации. После того, как испытания завершены, автомобиль Skoda отправляется на специальный полигон. Он воссоздает различные типы дорожного покрытия и позволяет точнее оценить характеристики автомобиля. Отправиться в дилерский центр он сможет только после всестороннего анализа данных и одобрения ответственного лица. Такой всесторонний контроль позволяет Volkswagen создавать автомобили с большим ресурсом и высоким качеством сборки.

Производство в Нижнем Новгороде

Экономика России и ее автомобильный рынок имеют собственную специфику. Некоторые особенности затрудняют работу производителей и усложняют долгосрочное планирование. В 2008 году продажи новых автомобилей существенно сократились, и концерну пришлось отказаться от идеи о расширении производства в Калуге. Однако сложности удалось преодолеть достаточно быстро, и потребность в новых моделях снова выросла. Чтобы удовлетворить возникший спрос, Volkswagen пришлось быстро найти вариант для наращивания производства. Результатом стало соглашение с Горьковским автомобильным заводом, принадлежащим компании «Группа ГАЗ». Таким образом, концерн отказался от строительства новых объектов, наладив в Нижнем Новгороде производство полного цикла на контрактной основе.

Горьковский автомобильный завод имеет богатую историю. Когда-то там производили детали для «Победы», а также разные поколения «Волги». Сегодня в тех же цехах выпускают новейшие Skoda Yeti и Skoda Octavia. Причем сразу после заключения контракта с отечественной компанией, Volkswagen завез в Нижний Новгород самое современное оборудование, позволяющее строить автомобили в соответствии с международными стандартами. Так, место старых станков заняли сварочные роботы Kuka (Германия) и Fanuc (Япония). Их стоимость очень велика, но они гарантируют точность и высокое качество соединений. В сумме концерн Volkswagen и Skoda инвестировали в предприятие более 300 млн евро. Реконструкция завода была выполнена совместными усилиями «Фольксваген Груп Рус» и «Группы ГАЗ».

ПРОИЗВОДСТВО ПОЛНОГО ЦИКЛА

Открывая новое производство в Нижнем Новгороде, концерн Volkswagen побил еще один рекорд. С момента начала работ до открытия завода прошло всего 17 месяцев – это вдвое меньше, чем потребовалось для запуска линии в Калуге. Причины понятны: в отличие от первого российского завода Skoda, здесь концерн приходил на уже действующее предприятие. Строить помещения с нуля не приходилось – достаточно было доработать уже имеющиеся цеха в соответствии со стандартами Volkswagen. Уже в 2012 году на заводе ГАЗ началось производство Skoda Yeti, а в 2013 была налажена сборка третьего поколения Skoda Octavia.

Структура производственного процесса почти полностью исключает риск появления ошибок. Помимо технологов, за качеством соединений следит современная автоматика. Это позволяет гарантировать соблюдение моментов затяжки болтовых соединений и обеспечить надежность креплений. Если же электроника обнаружит, что хотя бы одно из креплений не соответствует стандарту, автомобиль не будет допущен на следующий этап сборки. Помимо этого, предприятие собирает и хранит подробную информацию о каждой сборочной единице. Таким образом, владелец может узнать о времени и усилии затяжки конкретного болтового соединения даже спустя 15 лет после выпуска автомобиля.

Лаборатория качества

Один из ключевых моментов в производстве автомобилей ŠKODA – обязательная проверка качества материалов. Для этого на заводах концерна Volkswagen в России работают специальные лаборатории. Сегодня они проводят совместные испытания на производствах в Калуге и в Нижнем Новгороде.

Ранее исследуемые образцы материалов нередко отправляли в Чехию или Германию для дополнительной проверки: ряд испытаний требовал наличия специального оборудования. Однако после открытия лаборатории качества на заводе концерна Volkswagen в Калуге необходимость в этом отпала. В ее оборудование было вложено более 3 миллионов евро. Инвестиции обеспечили лаборатории европейский уровень оснащенности. В ней возможно проведение более 200 различных тестов – специалисты изучают используемые в производстве материалы и составы, оценивают их физические свойства и могут разрешить или не допустить их для производства.

В лаборатории работы проводят по двум направлениям – поддержание и контроль заданного производителем уровня качества и изучение перспективных и потенциальных производственных возможностей. В рамках первого направления изучают материалы, лаки, краски и технические жидкости, поступающие на завод. Для металлов, пластика, тканей обивки проводят испытания, позволяющие оценить их механическую прочность, безопасность и поведение в различных условиях. Для технических жидкостей проводят специальный анализ для определения соотношения компонентов, необходимых физических свойств и наличия либо отсутствия механических примесей. По итогам испытаний специалисты выносят решение о допуске материалов и сырья в производство.

Процедуру проверки проходят и готовые для сборки элементы, поступающие на завод. К примеру, анализ качества боковых зеркал для ŠKODA включает ряд испытаний, в числе которых – сравнение цвета детали с эталонной пластиной и подробное изучение поведения оттенка под лампами с разной интенсивностью и углом освещения. При этом для такой работы недостаточно качественного оборудования: от сотрудника лаборатории требуется умение различать даже тонкие нюансы оттенков.

Для специалистов, проверяющих элементы и материалы салона на отсутствие резких и неприятных запахов, актуально хорошее обоняние, поскольку приходится изучать каждую деталь. Эксперты также должны иметь официальный допуск к работе и соблюдать определенные правила – им запрещено курить, пить кофе и пользоваться парфюмом в день проведения исследования. В случае выявления нежелательных запахов вся партия может быть забракована. Чтобы свести риски подобных случаев к минимуму, лаборатории качества начинают работать с потенциальными партнерами еще до начала поставок.

ОСОБЕННОСТИ ПРОИЗВОДСТВА

Лаборатории качества проверяют каждый элемент автомобиля – от их внимания не ускользают даже кресла, поставляемые крупными компаниями. Независимо от авторитета поставщика специалисты лаборатории проводят тщательный контроль образцов. Оборудование позволяет провести тесты на выявление всех актуальных свойств элемента. В их числе – проверка обивки сидений на истираемость и прочность, оценка их мягкости и уровня комфорта. Много внимания уделяют и безопасности и огнеупорности материалов. В результате разрешение на поставку сидений возможно только после успешного прохождения образцами всех испытаний и одобрения специалистами лаборатории.

Стойкость к воздействию огня – необходимое свойство для деталей интерьера в автомобиле: даже случайно упавшая сигарета не должна привести к возгоранию. Используемые в салоне материалы могут плавиться, но не воспламеняться. Для их проверки проводятся температурные тесты: пластиковые элементы последовательно замораживают до -40 градусов и нагревают до +80 градусов в течение нескольких суток. В процессе отслеживают возможные изменения в структуре и форме детали – их отсутствие указывает на высокое качество материалов. Еще один способ проверки – удары металлическим шариком по замороженному пластику для изучения степени хрупкости и его поведения при низких температурах.

Лаборатория качества занимается исследованием металла на прочность и склонность к коррозии. Для этого создают условия, соответствующие многолетней эксплуатации автомобиля. Исследованиям подвергаются и автомобильные эмали: их обстреливают металлической дробью, имитируя удары небольших камней на дороге. Даже если все материалы прошли проверку и были одобрены лабораторией, контрольные мероприятия не завершаются: выборочная проверка материалов, поступающих на производство, возможна, пока действует договор с концерном. Такой подход позволяет поддерживать репутацию ŠKODA как производителя, гарантирующего качество продукции.

Производство двигателей в Калуге

Открытие производства по выпуску двигателей в России снова подтвердило долгосрочные планы Volkswagen по сотрудничеству с местными компаниями. Моторный завод в Калуге был открыт в 2015 году как еще одно подразделение автомобильного предприятия.

Калужский завод выпускает двигатели MPI объемом 1,6 литра. Сегодня его устанавливают на три модели ŠKODA российского производства – OCTAVIA, RAPID и YETI. Мотор с такими характеристиками был выбран в связи с его популярностью у российских автолюбителей. Не обладая той же тяговитостью и экономичностью по сравнению с турбированными силовыми агрегатами TSI (с комбинированным или непосредственным впрыском топлива), он предлагает владельцам другие преимущества – понятное устройство, ценовую доступность, неприхотливость и простоту ремонта и обслуживания. Все эти плюсы позволили 1.6 MPI стать наиболее востребованным атмосферным двигателем для массового рыночного сегмента.

В Калуге налажен выпуск новой серии моторов — EA211. Двигатели данной серии оснащены четырьмя клапанами на каждый цилиндр (которых также четыре), зубчатым ремнем в приводе ГРМ и алюминиевым блоком. Также применяется выпускной коллектор новой конструкции – встроенный в головку блока цилиндров. Такое устройство позволяет мотору быстрее достигать рабочей температуры даже зимой, ускоряет прогревание салона и увеличивает эффективность двигателя и повышает топливную экономичность.

Моторы 1.6 MPI серии EA211 разработаны инженерами ŠKODA на главном заводе компании в городе Млада-Болеслав, где и началось серийное производство. Чтобы наладить выпуск двигателей с тем же качеством, специалисты предприятий в Калуге и Нижнем Новгороде проходили практику в Млада-Болеславе, где выпускают модели OCTAVIA и RAPID, и на заводе-производителе YETI в городе Квасины. Предприятия в Чехии посещают не только руководители компании и ведущие инженеры, но и мастера, и рабочие, что позволяет лучше изучить детали и специфику производства и сборки силовых агрегатов.

Практически все оборудование, установленное на моторном заводе, было произведено за рубежом. Однако поставщик основных деталей двигателя, включая блоки цилиндров и ГБЦ, находится в российском городе Ульяновск. Им стала компания Nemak, развернувшая производственные мощности к открытию завода в Калуге. Nemak является стратегическим партнером концерна Volkswagen, а также других крупных автопроизводителей — в том числе Mercedes-Benz, BMW и Ferrari.

Для производства автомобильных деталей специалисты Nemak используют сплав российского производства. В основе сплава – преимущественно первичный алюминий, получаемый из руды, в то время как заграничные производители отдают предпочтение переработанному металлу. По словам специалистов лаборатории качества в Калуге, сплав из России не только не уступает в качестве европейскому металлу, но и в ряде случаев превосходит его по надежности и устойчивости к нагрузкам.

ПРОИЗВОДСТВО ПОЛНОГО ЦИКЛА

Все заготовки, поступающие из Ульяновска, подвергают тонкой механической обработке на заводе в Калуге. При обработке цилиндров внутри допускается отклонение не более 6 микрон (0,006 мм), что в десять раз тоньше человеческого волоса. Предел отклонения минимален и для шейки коленчатого вала, который производят в местном цехе из поступающих чугунных отливок – в этом случае он не может быть более 20 микрон.

Распил вала по всей длине производят, чтобы определить глубину и качество закалки используемого металла. Далее проводят попеременное скручивание детали со сменой направления и превышением максимального крутящего момента двигателя в 10 раз – это необходимо для определения ресурса детали. Если вал выдержал около 10 миллионов колебаний и не треснул, это говорит о его надежности и способности пережить и двигатель, и сам автомобиль.

Сборку обработанных деталей проводят на монтажной линии – здесь оснащают головку клапанами, пружинами и распредвалами, блоки комплектуют поршнями и коленчатыми валами, устанавливают свечи и электронику. После сборки двигатель проходит обязательные и выборочные тесты, наиболее сложный из них – испытания под предельными нагрузками в течение 50 часов. После прохождения теста мотор разбирают, изучают и утилизируют – он нужен только как испытательный образец.

Škoda представляет собой автомобилестроительную компанию из Чехии, основанную в конце XIX века. Она выпускает автомобили, которые пользуются высоким спросом по всему миру за счет приемлемой стоимости, современного оснащения и привлекательного дизайна. Ниже рассмотрим, в каких странах сегодня производят модели данной марки.

В маленьком чешском городе Младе-Болеслав с населением всего около сорока с лишним тысяч располагается главный и самый крупный автозавод Škoda, где изготавливается и собирается подавляющее большинство автомобилей, которые затем отправляются на продажу в другие страны. На представленном предприятии собираются все модели, в том числе и Rapid (Рапид).

Работа осуществляется в несколько смен, по этой причине деятельность никогда не останавливается. Интересно, что на сборку модели Octavia уходит не больше 3,5 часов. В основном все операции автоматизированы.

Завод применяет исключительно современные технологии, а также постоянно внедряет новые разработки и совершенствует их. За сутки на нем производят около 2-х тысяч экземпляров. За последние тридцать лет здесь было собрано более 10 миллионов автомобилей.

Помимо заводов в Чехии, существует целый ряд иностранных предприятий, что дает возможность концерну снизить цену для наиболее крупных ареалов продажи авто. В сумме объем производства всех авто достигает 800 000 в год.

Например, неподалеку от Братиславы (Словакия) находится маленькое автопроизводство, на котором с начала 1990-х годов делают авто чешской марки. Правда, Octavia последней генерации тут пока еще не собирается, но выпуск первых двух модификаций осуществляется.

В Индии, где авторынок развивается очень быстро, присутствуют заводы в городах Пуна и Аурангабада. Они преимущественно собирают первые два поколения Octavia, а также разнообразные модели Audi с различными объемами моторов.

В Китае функционирует три предприятия, чья деятельность направлена на изготовление шести моделей автомобилей Шкоды, в том числе и A7. Центры находятся в Йиженге, Антинге и Нингбо. Следует отметить, что Китай занимает лидирующую строчку по производству машин чешского происхождения для азиатского рынка.

Отечественный автомобильный завод Škoda под Калугой появился 12 лет назад в технопарке Грабцево. Он входит в число одного из мощнейших производителей машин в России и является вторым по величине предприятием компании. На данный момент там производится большое количество моделей Skoda и Volkswagen.

Стоит знать, что на данном предприятии применяется исключительно крупноузловая сборка, поскольку все кузовные и внутренние составляющие транспортных средств доставляют в Калугу из Чехии.

На заводе специалисты варят привезенные элементы кузовной части, после чего окрашивают кузов. Затем в специально оборудованном цеху они выполняют финальную сборку авто, которые тестируются, проверяются и отправляются в дилерские центры.

В калужском центре собирается Octavia (Октавия), Fabia (Фабия) (начиная со 2-й генерации) Yeti (Йети) и Roomster (Румстер). Количество рабочих составляет 4,5 тысячи. Трудятся они в три смены и выпускают около 600 авто в сутки.

На территории Российской Федерации также построен крупный «Горьковский Автомобилестроительный Завод» в Нижнем Новгороде. Восемь лет назад VolksWagen Group заключила контракт на выпуск Октавиа на мощностях «ГАЗ».

О том, что можно привезти из Нижнего Новгорода, можно прочитать в нашей статье.

Кроме того, сегодня там осуществляют производство моделей Йети, которые обладают самым высоким спросом на отечественном рынке за счет своей универсальности и практичности.

Мощность предприятия составляет 132 тысячи экземпляров, что равно примерно 1/9 от общего числа изготавливаемых машин этой марки в год.

Что касается качества автомобилей, собираемых для России, то, как правило, претензий нет. Государство оказывает поддержку по приобретению авто, предоставляя различные компенсации и скидки по кредиту.

Недавно в нижегородском центре начали производить наиболее дорогостоящий автомобиль в линейке Шкода — Superb, который является настоящей гордостью чешского концерна. До этого его привозили только из Чехии.

В начале этого века рядом с украинским селом Саломоново, который находится в Закарпатской области, был возведен завод для производства Шкоды Октавии. Чуть позже там также начали изготавливать Фабию и Суперб.

Совсем недавно это предприятие получило все требуемое оборудование для сборки моделей последнего поколения. Производственные линии аналогичны тем, какие имеются в главном чешском заводе.

На Украине также собирают Kodiaq (Кодиак), кроссовер Karoq, а в скором будущем планируется выпуск и электромобилей. Число производимых моделей достигает трех тысяч в 12 месяцев, определенная часть из них отправляется не только на местный авторынок, но и в европейские страны.

В данной стране центр Шкоды Азия Авто находится на окраине Усть-Каменогорска. Здесь собираются все поколения Октавии, включая последнее. На сегодняшний день линейка выпускаемых моделей под чешской маркой достигает десяти. Она включает в себя не только седаны, но и внедорожники.

«Азия Авто» снабжена современным оборудованием и техникой, что позволяет осуществлять полную высококачественную сборку новейших транспортных средств — от изготовления силового агрегата и трансмиссии до диагностики и проверки созданного авто.

Более 90 процентов новых автомобилей Skoda, реализуемых на отечественном рынке, производятся на заводах «Шкода» в России. Серия «Рапид» собирается в Калуге, а модификации «Октавия» и «Йети» – на мощностях в Нижнем Новгороде. Попробуем разобраться, в чем преимущества подобной организации процесса и какие перспективы ожидают потребителей в будущем?

История создания

В 2004 году производство «Шкоды» было организовано в Чехии. Автомобили изготавливались там, а затем импортировались в Россию. Такая схема удобна и несложна. Однако перспектив она практически не имеет. Учитывая, что компания входит в концерн «Фольксваген», являющийся мировым лидером в автомобилестроении, были разработаны иные проекты, нацеленные на развитие местного производства.

Кстати, в компании VW – это одно из основных правил с конкретным расчетом на будущее. Суть такого подхода заключается в том, чтобы насытить внутренние рынки качественными машинами, доступными для рядового потребителя.

Развитие производства

После 2004 года в связи с активной маркетинговой политикой Россия стала третьим по величине рынком сбыта чешских авто «Шкода». Компания и сейчас чувствует себя вполне уверенно, ежегодно увеличивая показатели продаж до очередного рекордного уровня. На отечественном рынке сначала сложилась несколько другая ситуация. Представители корпорации «Фольксваген» не видят в этом ничего страшного, они относятся к трудностям с пониманием и просчитывают ситуацию на несколько лет вперед.

Стоит отметить, что VW вложил более 1,75 миллиардов евро на развитие заводов «Шкода» в России. При этом инвестиции продолжаются с учетом расширяемого и обновляемого модельного ряда. Локальное производство, нацеленное на несколько конкретных представителей чешского автопрома – это положительный момент как для потребителей, так и изготовителей. При таком подходе оптимизируются расходы, снижается таможенная пошлина, поскольку в страну импортируется не готовое транспортное средство, а отдельные комплектующие элементы. Многие детали производятся непосредственно на месте.

Преимущества

Немаловажно, что государство поощряет развитие заводов «Шкода» в России, как и прочее местное производство. Покупатель при этом выигрывает, получая транспортное средство по более выгодной цене. Можно просто сравнить стоимость аналогичных новых авто в Европе и сопоставить ее с рублевыми аналогами на технику отечественной сборки.

Кроме того, локальное производство нивелирует дефицит. Марка Skoda популярна во всем мире, а производственные мощности в Чехии – не безграничны. Если бы не создавались новые фабрики, потребителям приходилось бы долго ждать желаемую машину либо подыскивать другой вариант.

Особенности

При обустройстве заводов «Шкода» в России выигрывает непосредственно экономика государства. В казну перечисляются миллионы рублей налогов, организуются рабочие места, проводятся курсы по обучению персонала новым и эффективным методам работы.

Сотрудники отечественных филиалов не менее квалифицированные, чем их коллеги из Чехии и Германии. Здесь особого секрета нет. Пока работник не сдаст соответствующие экзамены и не докажет свою профпригодность, его просто не допустят к конвейеру. На фабриках этого уровня практикуется определенная система контроля и качества работы: от стажера до директора предприятия.

Требования к комплектующим материалам

Не так давно заводы Skoda в нашей стране начали функционировать полноценно, включая проведение сварки и окраски кузова. До некоторых пор в России не было каркасного металла, удовлетворяющего запросам по качеству, предъявляемому концерном VW.

С учетом всех претензий и пожеланий заказчика, отечественные поставщики подобрали материал с необходимыми параметрами. Стоит отметить, что компания «Фольксваген» постоянно контролирует качество поставляемой и используемой продукции. Задача концерна – найти максимально больше российских поставщиков, что удешевляет производство. Главенствующим критерием остается показатель качества – без всяких компромиссов. Детали из российского металла равноценны европейским аналогам.

Перспективы

Производители автомобилей «Шкода» в России – это преимущественно дочерние подразделения международной компании, продукция которой представлена в самых разных странах. Европейский подход ориентирован на повсеместное внедрение новейших технологий, обучение сотрудников обращению с современным оборудованием, повышение квалификации инженеров и технологов.

Нынешние авто чешской марки, произведенные в РФ, соответствуют нормам европейских требований к качеству, могут экспортироваться в страны Евросоюза. Некоторые ограничения на этот вид деятельности носят преимущественно логистическую направленность. Продукции придется дважды пересекать таможню: сначала в виде комплектующих элементов из Чехии, затем в виде готовой машины при отправке в Европу. Несмотря на то что подобная схема влияет на экономику операции, работа в данном сегменте также ведется. Среди основных отличий автомобилей, созданных на отечественных мощностях, – увеличенная емкость аккумуляторов, усиленный узел подвески (с учетом особенностей климата и дорог).

Филиал «Шкоды» в Калуге