From Wikipedia, the free encyclopedia

|

|

| Type | Subsidiary |

|---|---|

| Industry | Automotive |

| Founded | 14 June 2005; 18 years ago |

| Defunct | 23 September 2022; 14 months ago |

| Headquarters | Shushary, Saint Petersburg, Russia |

|

Area served |

Europe |

| Products | Automobiles |

| Owner | Toyota Motor Corporation |

| Parent | Toyota Motor Europe |

| Website | toyota.ru |

Toyota Motor Manufacturing Russia was one of Toyota’s vehicle production bases in Europe. It was located in Shushary, Saint Petersburg, Russia, and it manufactured the Camry and the RAV4.[1]

History[edit]

|

This section needs expansion. You can help by adding to it. (September 2020) |

On 14 June 2005, the construction of the new plant began and it opened on 21 December 2007 with the production of the sixth generation Toyota Camry.[2] On 1 March 2022, due to the Russian invasion of Ukraine, Toyota announced that their plant will close and all activity will be suspended.[3] On 23 September 2022, Toyota officially closed the TMMR plant.[4]

Production[edit]

- Camry (2007–2022)

- RAV4 (2016–2022)

References[edit]

- ^ «Production Of The New Toyota Rav4 Begins In Russia». All Cars Channel. Archived from the original on 2019-08-04. Retrieved 2019-08-04.

- ^ «Toyota unveils new car plant for booming Russian market». Forbes. 2007-12-21. Retrieved 2010-12-11.[dead link]

- ^ «Toyota orders all its employees in Russia to return to Japan». Asahi. Retrieved 2 April 2022.

- ^ «Toyota Motor to close its factory in Russia». Reuters. 23 September 2022. Retrieved 24 September 2022.

External links[edit]

- Official website

Многие россияне, покупая японский автомобиль, ставят принципиальное условие: машина должна быть собрана только в Японии, а не на других заводах автокомпании. Считается, что авто, собранные непосредственно в Стране восходящего солнца, отличаются особой надёжностью и качеством сборки в сравнении с моделями тех заводов, где японские компании организуют лишь «отвёрточное» производство. Лайф выяснил, сколько на российском авторынке осталось чистокровных «японок» и стоит ли покупать автомобили только с привязкой к островному государству.

Корни поверья о потрясающей надёжности именно японской сборки идут из начала 1990-х годов, когда поток праворульных автомобилей с пробегом захлестнул восточную часть России, а отголоски этих волн добрались и до западного края страны. Многие из ввезённых в нашу страну автомобилей были сделаны исключительно для внутреннего рынка, что и породило устойчивое мнение о том, что японская машина — значит надёжная.

С годами ситуация изменилась. Многие модели стали глобальными, и пришедшие в Россию японские бренды стали поставлять автомобили не только из Страны восходящего солнца, но и из Европы и США и даже собирать в России. Производство унифицировалось, однако разница, по словам экспертов, всё равно осталась.

— Рассказы о том, что японские автомобили надёжней аналогов, абсолютно правдивы относительно машин, выпущенных в последние 25 лет. Я видел множество праворульных автомобилей солидного возраста, которые отлично и без сбоев работали лучше, чем леворульные «японки» на двадцать лет младше. В последние пять-семь лет ситуация немного поменялась, так как машины зачастую выпускаются сразу для нескольких стран. Но авто японского производства всё равно собраны качественней и ездят без поломок дольше, — рассказал Евгений Захаров из автотехцентра JapAuto.

По мнению сервисмена, миф о надёжности японских автомобилей возник не на пустом месте и связан не только с квалификацией работников заводов, но и с разницей в качестве металла, применяемого на производствах одной и той же компании в разных странах. Этот фактор существенно влияет на эксплуатацию японских машин в России.

— Как показывает практика, машины, собранные в Японии, на наших дорогах живут дольше собратьев из других стран. Это касается и старых машин, и относительно новых. Происходит это прежде всего из-за качества металла: японский металл сильнее сопротивляется коррозии. Да и в целом приезжает относительно свежая «японка» европейского производства, а у неё уже что-то приржавело, что-то не откручивается, — говорит Захаров. — Из-за качества металла страдают не только кузовные элементы. Особенно это заметно у Mitsubishi, выпущенных не в Японии. Случается такое: два-три года по нашим дорогам, и некоторые детали приходится зубилом срубать, иначе не снимешь. Я не видел ни одной гнилой «японки», только запущенные машины после аварий или же совсем старые экземпляры, за которыми владельцы не следили.

На российский рынок только три японских бренда привозят весь ассортимент моделей с исторической родины: марки Subaru, Infiniti и Lexus. Компания Nissan предлагает российским покупателям две машины, выпущенные в Японии. Это премиальный внедорожник Patrol и спорткар GT-R. Остальные модели этой марки производятся в России.

Похожая ситуация и у компании Mazda. Седан и хетчбэк 3 поставляют из Японии, а вот четырёхдверку бизнес-класса 6 и кроссовер CX-5 собирают во Владивостоке. Компания Mitsubishi из всего российского модельного ряда ввозит из Страны восходящего солнца только внедорожник Pajero. Родственный рамный Pajero Sport и пикап L200 везут из Таиланда, а Outlander пока ещё собирают на российском заводе «ПСМА рус» (концерн Peugeot Citroen владеет им совместно с Mitsubishi) в Калуге.

Самую обширную географию производства среди всех иностранных марок, представленных в России, имеет Toyota. При этом из Японии компания привозит только такие дорогие модели, как внедорожник Land Cruiser 200, минивэн Alphard, а также внедорожник Land Cruiser Prado и микроавтобус Hiace. Пикап Hilux импортируют из Таиланда, седан С-класса Corolla идёт из Турции, а Highlander плывёт по морю из США. Есть в линейке бренда и две обрусевшие модели: бизнес-седан Camry и паркетник RAV4.

Компания Suzuki поставляет машины в Россию из Венгрии. Оттуда идут компактные кроссоверы SX4 и Vitara. А вот имеющий исконно японское происхождение знаменитый внедорожник Jimny выпускают на исторической родине, откуда он и экспортируется по всему миру.

У Honda по-настоящему японских машин в России не осталось. Сейчас компания предлагает всего две модели: большой кроссовер Pilot родом из США, равно как и паркетник CR-V с мотором 2.4 (188 л. с.). А вот модификацию с двухлитровым двигателем собирают в Великобритании. Представители Honda уверяют, что разницы между модификациями практически нет. В то же время седан Honda Civic (снят с продаж), после того как он сменил прописку с Турции на США, очень часто вызывал критику автовладельцев за качество сборки.

— Комплектующие по большей части одни и те же, поэтому разница минимальна и выражается только в рамках различия комплектаций. До обновления модели CR-V отличия были более заметны. Как и сейчас, одна версия машины собиралась в США, а другая — в Англии. Интерьер автомобилей сильно отличался: машина британской сборки была намного приятней в салоне за счёт использования других материалов, «американка» же была более простенькая, но рестайлинг нивелировал эти различия, — рассказал Ярослав Журавлёв из пресс-службы Honda.

Ещё один подводный камень для владельцев японских машин, выпущенных не на родине, заключается в том, что не всегда комплектующие от европейской версии модели подходят к аналогичному авто, собранному в Японии. Пока машина находится на конвейере, с этим проблем нет, а вот после прекращения выпуска модели поиск запчастей может превратиться в мученье. Вдобавок такие запчасти стоят дороже японских аналогов.

— Цена на запчасти во многом зависит от места производства и возраста машины. Да, у некоторых компаний (в частности, у Toyota) есть сборочные заводы в Европе и США. По запчастям для таких машин есть некоторые проблемы, для чистокровных «японок» почти всё можно заказать по приемлемой цене, — утверждает Захаров из JapAuto.

С ним согласен продавец японских запчастей Максим Соловьев.

— С запчастями для японских авто даже 1990-х годов сейчас никаких проблем нет, если только с какими-то специфическими вещами для редких версий будут сложности. В японских онлайн-магазинах и на аукционах можно найти практически всё. Доставка также не вызывает трудностей. А вот с запчастями для «японок» из США всё намного хуже. Конечно, есть магазины и люди, которые продают подобные вещи, но там и сроки другие, и цены больше, — поведал Максим.

Бытует мнение, что на японских автомобильных заводах японские рабочие под пристальным контролем японских менеджеров собирают исключительно японские автомобили для внутреннего японского рынка. А все остальные — с левым рулем, в том числе и предназначенные для России, — собираются где угодно, только не в Японии и не японцами.

В пользу этой точки зрения говорит несколько предположений. Во-первых, количество иностранных сборочных предприятий, принадлежащих японскому автопрому, велико. За компанией Toyota, к примеру, числится 52 завода в странах Африки, Азии, Ближнего Востока и Европы. Остальные японские производители скромнее: у Nissan — 20 заводов, у Honda — 11, у Subaru — 3. Во-вторых, на этих иностранных заводах собирают все то же, что и в Японии. Toyota Corolla выпускается как минимум на 11 зарубежных предприятиях, Honda Civic — на пяти. Можно предположить, что именно эти, собранные за пределами островов автомобили продаются на внешнем рынке, а собранные в Японии — эксплуатируются только японцами.

На Drom.ru решили выяснить: где же все-таки производятся леворульные «японцы», и из каких стран в Россию они попадают. Для этого мы связались с официальными представительствами японских автокомпаний в РФ и запросили у них информацию о том, где делают новых «японцев» для России.

Кто и что к нам везёт?

ООО «Тойота Мотор РУС» — официальный представитель компании Toyota в России — реализует в РФ автомобили, собранные на японских и европейских заводах. На сегодняшний день у нас официально продается 10 моделей. И большая их часть привозится напрямую из Японии.

Toyota Corolla. Все авто этой марки, предназначенные для продажи в РФ, собираются на заводе Такаока в Японии. Сборка происходит на той же сборочной линии, что и сборка японских праворульных Toyota Corolla. На этом же заводе собирают Toyota ist и его экспортный вариант Scion xD, тот, который продается в США.

Toyota Camry. До последнего времени все продаваемые в России автомобили Toyota Camry, собирались на японском заводе Цуцуми (город Тоёда). На одной сборочной линии с ними выпускаются Toyota Prius (правый и левый руль), Toyota Premio (правый руль) и Scion tC (левый руль, для рынка США). С введением в строй завода в Шушарах (Санкт-Петербург) Toyota Camry для рынка РФ выпускается там. Работники завода перед началом производства проходили стажировку на заводе в Цуцуми.

Toyota Land Cruiser, Toyota Land Cruiser Prado и Toyota RAV4 в Россию попадают с японского завода Тахара. Там же собираются все TLC и RAV4, предназначенные для внутреннего рынка Японии. Сборка леворульных и праворульных авто идет на одной линии. Есть, правда, и отдельная линия — для автомобилей Lexus, но и на ней в ряд стоят левый (экспортный) и правый (японский) автомобили.

Toyota Auris. В начале продаж данного компакта в РФ ООО «Тойота Мотор Рус» закупала автомобили в Японии и Англии. Японские Auris выпускались на заводе в Такаока, а английские на предприятии в городе Бёрнастон (графство Дербишир). На сегодняшний момент в Россию официально завозится только английская сборка.

Toyota Avensis. Данная модель, так же как и Auris, собирается на английском заводе Бёрнастон. В Японии «авенсисы» не производятся.

Toyota Yaris. Компакт-кар, близнец японсокого Toyota Vitz собирается для рынка РФ на заводе во Франци.

Toyota Corolla Verso для Российского рынка собирается в Турции, на заводе в Адапазари. Данное предприятие работает с 1990 года. Здесь также собирают Toyota Auris, но на российский рынок этот авто не идет.

С заводов Китая, США, Австралии, Южной Америки или Арабских Эмиратов в Россию ООО «Тойота Мотор РУС» автомобили не завозит.

ООО «Nissan Motor RUS» — официальный представитель Nissan на территории РФ — продает в России 12 моделей Nissan.

Спорт-кар Nissan 350Z собирают на японском автозаводе Nissan в Тотиги на той же сборочной линии, что и Nissan Fairlady Z. Кроме 350Z с завода в Тотиги в Россию поставляют все автомобили Infiniti серий M и G.

Новое и предыдущее поколение Nissan Teana, а также кроссоверы Nissan Murano и Nissan X-Trail — продукция японского завода Кюсю. Производимые на этом предприятии автомобили указанных марок поставляются как на внутренний рынок Японии, так и отправляются на экспорт.

Кроссовер Infiniti FX35/45 и Nissan Patrol собираются на японском предприятии Сёнан. Отсюда они уходя в США, Европу и другие страны. Nissan Safari, праворульный аналог «патрола», снят с производства.

Компакт-кары Nissan Micra, Nissan Note, а также кроссовер Nissan Qashqai выпускаются английским отделением компании Nissan на заводе Сандерланд. Там же собирают автомобили Nissan Dualis (праворульный аналог Nissan Qashqai ) для внутреннего рынка Японии.

Внедорожник представительского класса Infiniti QX56 собирается компанией Nissan в Америке на заводе в городе Кантон. Предприятие работает с мая 2003 года. На сборочных линиях также собирают пикап Nissan Titan и внедорожник Nissan Armada, которые к нам в РФ официально не поставляются.

Nissan Tiida, этот компактный автомобиль собирается в Мексике и поставляется в Россию и Европу.

Nissan Almera Classic — продукция корейского отделения Nissan. Изначально этот автомобиль назывался Renault Samsung SM3 и выпускался для рынка Южной Кореи, впоследствии Nissan решил продавать авто и в других странах.

Внедорожники Nissan Navara и Nissan Pathfinder завозятся к нам с испанского завода Nissan.

ООО «Mazda Motor RUS» — официальный представитель компании Mazda в России — реализует на нашем рынке только автомобили японской сборки. Из доступных россиянам восьми моделей пять (Mazda CX-7, Mazda CX-9, Mazda2, Mazda RX-8, Mazda MX-5) производятся на главном японском заводе Хонся в пригороде Хиросимы. Этот же завод поставляет автомобили для японского рынка.

Mazda6, Mazda3, Mazda 5, Mazda BT-5 — продукция автозавода в городе Хофу (японская префектура Ямагути). Это предприятие для внутреннего японского рынка выпускает такие модели как Mazda Atenza, Mazda Axela, Mazda Premacy и т.д.

Официальное представительство Subaru в РФ — ООО «Субару Мотор» — так же как и Mazda продает только автомобили японской сборки, исключением является лишь Subaru Tribeca, ее собирают в США на заводе в штате Индиана, там же, кстати, с некоторых пор собирают и Toyota Camry для рынка США. Седаны Subaru Legacy, хэтчбэки Subaru Impreza и Subaru Impreza WRX, универсалы Subaru Forester и Subaru Outback поставляются нам напрямую с японского завода Гунма (город Оотаси). С этого же предприятия они расходятся и по Японии.

ЗАО «Рольф Холдинг» — официальный эксклюзивный импортер японских автомобилей марки Mitsubishi на территории РФ — реализует 11 наименований автомобилей MMC, большая часть из которых поставляется напрямую из Японии. Cедан Mitsubishi Lancer X, семейный минивэн Mitsubishi Grandis, внедорожник Mitsubishi Pajero, а также кроссоверы Mitsubishi Outlander XL и Mitsubishi Pajero Sport (появится в этом году) производятся исключительно на заводах Японии. Седан бизнес-класса Mitsubishi Galant поставляется с завода компании MMC в США, а пикап Mitsubishi L200 и компакт Mitsubishi Colt импортируются из Таиланда и Голландии соответственно.

Первым официальным дистрибутором продукции компании Honda в России было ЗАО «Аояма Моторс». В его адрес европейское отделение компании Honda поставляет автомобили как из Японии, так и из других стран. Седаны Honda Accord и Honda Legend импортируются исключительно из Японии, они собираются на заводе Саитама. Кроссовер Honda CR-V и хэтчбэк Honda Civic (в том числе и Type-R) поставляется с завода в Англии. Что касается компакта Honda Jazz, то часть этих авто приходит с завода в Японии (завод Судзука, там же собирают Honda Fit), а часть из Китая. Седан Honda Civic поставляется с турецкого сборочного предприятия, ранее, до конца 2007, года авто импортировался и из Японии. Внедорожник Honda Pilot, продажи которого начнутся в этом году, будет импортироваться с завода Honda в США.

Наименее представленный в РФ японский производитель — Suzuki. Модели Suzuki попадают к нам из Японии и Венгрии. Причем венгерскую сборку имеют только некоторые хэтчбэки Suzuki SX4 и Suzuki Swift, остальные модели завозятся из Японии. Также из Японии на рынок РФ поступают внедорожники Suzuki Grand Vitara, седаны Suzuki SX4 и джипы Suzuki Jimny.

Сомневаешься в происхождение авто? Смотри VIN-номер!

Японские производители, как и производители всего мира, используют для уникальной маркировки автомобилей, предназначенных к продаже на мировом рынке, VIN-номера (Vehicle Identification Number), у автомобилей для внутреннего рынка японии VIN-номер отсутсвует, его заменяет Frame-номер. VIN-номер или VIN-код — 17-значный буквенно-цифровой идентификатор автомобиля, в котором содержится вся информация о машине. Как раз он может помочь в определении страны производства.

Первая цифра или буква в VIN-коде обозначает страну производства. Автомобили, выпущенные в Японии, во всех без исключения случаях маркируются только буквой «J». Вторая буква или цифра означает наименование производителя:

«T» или «B» — Toyota,

«N» — Nissan и Infiniti,

«M» или «A» — Mitsubishi,

«F» — японская Subaru (Fuji Heavy Industries), «S» — американское отделение Subaru,

«H» — Honda и Acura,

«M» — Mazda,

«S» — Suzuki.

В Россию японские автомобили импортируются из 13 стран. Подавляющая часть приходит с японских заводов, следом идет Англия и США. Остальные страны поставляют в РФ лишь по одной-две модели.

Материал от 22.07.2008

http://info.drom.ru/misc/11063

Обожаю заводы, ведь где еще можно увидеть обратную сторону новенькой машины в дилерском центре, как не на заводской мануфактуре!

Представляете какой это титанический труд, свести все воедино, чтобы в конце концов получился новый автомобиль готовый к эксплуатации. И я еще не беру в расчет время, затраченное на разработку прототипа, модели, элементов и выход на конвейер.

Смотрите сами, пробегусь по основным датам в истории завода!

Началось все в далеком 2006 году, когда компания Ниссан подписала меморандум с городскими властями о постройке завода.

В 2007 году заложили первый камень и началось масштабное строительство, которое продолжалось 2 года.

В докризисные времена завод работал в 3 смены, в те времена на конвейере стояли Теана, Икстрейл и Мурано.

В начале 2021 года с конвейера сошел 450.000 автомобиль, а уже весной 2022 года ожидают 500.000!

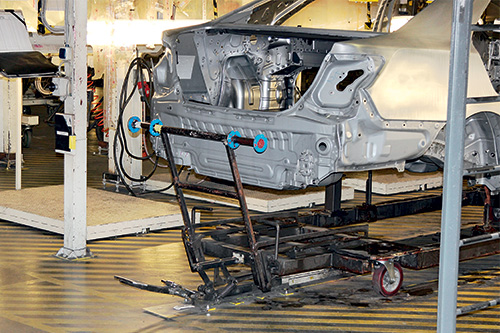

Ну и предлагаю пробежаться, где и как собирают машину за 40 часов. Площадь завода 51 гектар и в настоящий момент здесь работают около 2000 человек

Новый автомобиль сходит с конвейера в среднем каждые 3.5 минуты, сейчас этот промежуток немного побольше из-за нехватки чипов, но в ближайшей перспективе решат и этот вопрос.

Начинается все с цеха штамповки, где автоматический прессовый комплекс японского производства, работает на высокой скорости и совершает от 8 до 15 ударов в минуту, что позволяет производить панели для создания 115.000 автомобилей в год. На конвейер идет только высокопрочная сталь отечественного производства компании Северсталь.

Некоторые штампы могут достигать веса под 40 тонн!

На первом, самом мощном прессе с усилием в 2400 тонн производится формообразующая операция из заготовки, после чего деталь поэтапно попадает на 3 более слабых пресса, с усилием в 1 тонну, где производится обрезка фланцовка заготовок, калибровка, гибка и пробивка отверстий.

На складе могут храниться до 50.000 штампованных деталей, но как вы понимаете в этом нет необходимости, так как все автомобили собираются под заказ дилерских центров.

Затем детали попадают в сварочный цех, где автоматизированные роботы сварщики под контролем инженером собирают автомобиль уже в том классическом виде, к которому все привыкли. Процент автоматизации на этом этапе 80%.

После этого идет цех окраски, где вначале кузова обезжиривают и промывают. На кузов наносится фосфатное покрытие, способствующее предотвращению коррозии, после чего слой катафорезного грунта методом электроосаждения. Затем кузов отправляется в специальную печь, где при температуре 180 градусов Цельсия, он запекается как пирожок)

Дальше наносят герметик на стыки и панели кузова, которые прилегают не плотно, работают как роботы, так и живые сотрудники. Помимо косметического эффекта, герметик предотвращает протечку воды внутрь кузова автомобиля.

После герметика наносится антигравийное покрытие и мастика, и снова в печь, но с уже более низкой температурой в 120 градусов. Затем участок инспекции и шлифовки, где работники завода проверяют качество проведенных работ. И только после этого автомобиль попадает в окрасочный цех, где к нашему большому сожалению используются краски на водной основе, защита окружающей среды понимаешь ли(

Затем снова в печь, где при температуре 150 градусов лакокрасочное покрытие кузова окончательно высушивается. Еще один контроль, линия осмотра и полировки, где под чутким руководством сотрудников исправляются все дефекты.

Абсолютно такая же линия по окраске бамперов, один в один как и с кузовом, только без антикоррозийного покрытия и герметиков с мастикой) На заводе вышли на оптимальную стоимость и высокое качество производимых бамперов, теперь их даже отправляют на экспорт в Европу, и получается что это выгоднее, чем производить на месте.

Бампера делают методом литья пластмасс под давлением в специальном цехе литья пластиковых комплектующих с помощью термопластавтомата. Как вы понимаете это классический горизонтальный пресс, который работает под давлением 3200 тонн и спустя 48 секунд на свет появляется новая деталь, будь то бампер или передний подкрылок.

После изготовления цех контроля, где деталь проходит оценку качества внешней поверхности проверку и проверку на отклонение геометрии изделия относительно стандарта качества.

Есть еще отдельный цех, где отливают приборные панели и консоли, которые сразу попадают в цех сборки на линию подсборки, минуя склад. Обратите вниманеи, ключи уже в замке зажигания.

Цех сборки где голые кузова постепенно превращаются в полноценный автомобиль. В таких тубусах лежит вся мелочевка и крепеж, что используют рабочие в процессе сборки.

Двигатели поступают на завод практически собранными, здесь уже заливают масло и заканчивают сборку.

Тормозную систему проверяют друг за другом 3 разных сотрудника, разные отметки которых можно увидеть на проложенных тормозных магистралях.

Интересное решение, когда машина движется по конвейеру и паралельно с ней движется тележка со всеми необходимыми элементами и рабочий не теряет время, чтобы найти и взять нужную деталь.

Каждый автомобиль подвергается проверке качества, где специально обученные сотрудники внимательно проверяют все, от интерьера и до лакокрасочного покрытия. Каждый специалист проверяет что-то свое и даже если обнаружит, что дверь закрывается не с тем усилием, то обязательно сделает пометку об этом, чтобы в дальнейшем устранить этот недостаток.

Регулировка фар, схождение колес, уровни технических жидкостей, калибровка камер кругового обзора и даже тест на герметичность, который можно сравнить с настоящим тропическим ливнем.

А знаете, что происходит после всех проверок?

Финальная инспекция, где работают самые внимательные специалисты, которые проверяют не только исправили ли все косяки и дефекты, найденные до этого, но и спецификацию автомобиля, все ли заказанные дилером опции присутствуют в автомобиле.

А после того, как автомобиль выезжает из цеха, он попадает на небольшой полигон, где проходят ходовые испытания на 6 видах различных поверхностей. Здесь смотрят как автомобиль разгоняется и тормозит, держит прямую, также выявляют посторонние шумы и скрип в реальных дорожных условиях.

К тому же постоянно проходит выборочная проверка на различных этапах сборки и независимый аудит продукции завода.

Работа достаточно монотонная, именно поэтому каждые 2 часа у всех сотрудников 10-минутный перерыв и даже смена участков работы.

Если у вас есть сомнения в отечественной сборке, то отбросьте их в сторону. Завод постоянно занимает лидирующие позиции по вопросам качества среди других производственных предприятий Ниссан. Подобный анализ совершается по выборке гарантийных обращений в первые 3 месяца после продажи нового автомобиля, да и к тому же не стоит забывать про стандарты Ниссан, которые действуют на всех заводах, независимо от их расположения. Упор делается на борьбу с дефектами, так как конвейер живой организм, в котором задействовано много сотрудников, которые сменяют друг друга на разных этапах сборки, они должны внимательно относиться не только к своему труду, но и остановить конвейер если увидели косяк на машине от предыдущих работников! Практически мантра из трех вещей, которые нельзя делать ни в коем случае, ну по крайней мере, если хочешь работать и дальше:

— не принимай дефект

— не передавай дефект

— не делай дефект

Высокий уровень автоматизации завода позволяет обеспечить бесперебойное производство, мягко говоря я был немного удивлен, когда на входе встретил сразу 3 роботов доставщиков, которые пропускали друг друга)

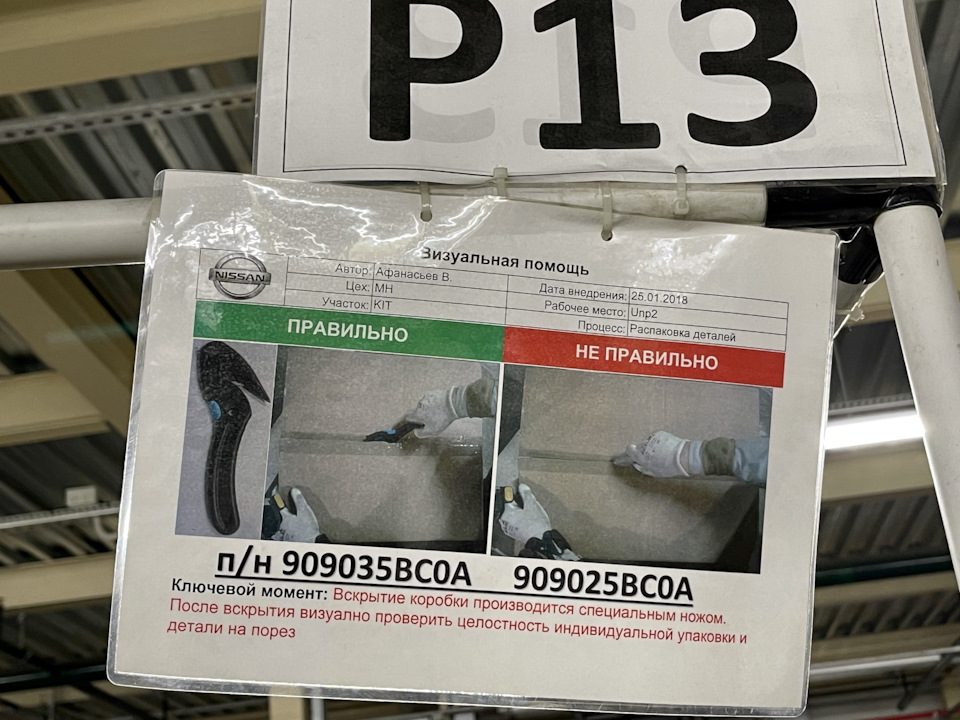

Повсюду информирующие таблички, которые в целом кажутся абсолютно логичными, но видимо не для всех) Хотя вполне может быть, что их повесили для журналистов и блогеров)

Уверен, что у владельцев новых Ниссан тоже есть что рассказать об эксплуатации своих транспортных средств)

Вэлкам)

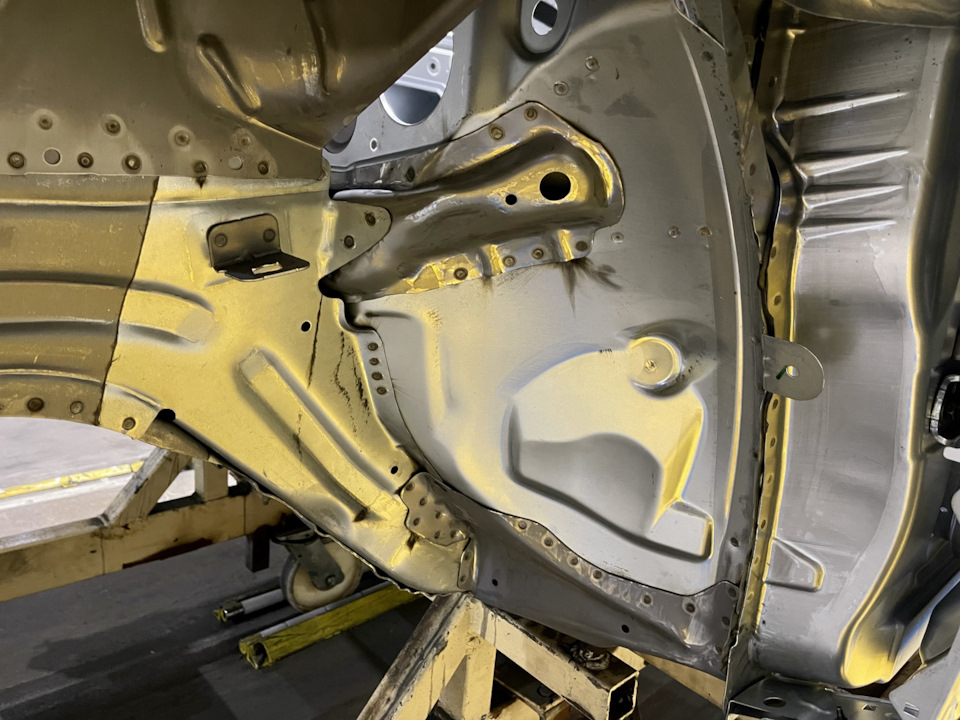

Угадаете что происходит на этом фото?)

Продолжение следует!

Завод Toyota в Шушарах: оазис настоящего японского качества среди огромной России?

Фото:

Илья Хлебушкин | компания Toyota

На завод Toyota в Шушарах, что под Санкт-Петербургом, не берут людей с опытом работы в российском автопроме, а процент локализованных компонентов невысок — даже металл везут из-за границы. Маленький оазис настоящего японского качества среди огромной России?

На таких «иконостасах» вывешиваются портреты передовых рационализаторов и их предложения на специальных бланках

Российский завод, обошедшийся компании Toyota в сравнительно скромные 10 миллиардов рублей, открылся в конце 2007 года. И с тех пор выпускают здесь по полному циклу, со сваркой и окраской кузовов, одну-единственную модель — седан Camry для рынков России, Беларуси и Казахстана. В 2008 году было собрано всего 6393 автомобиля, а в наиболее плодотворный 2014 год — 36612 машин. То есть загрузка пока не превысила 73% от небольшой 50-тысячной максимальной годовой мощности.

Перед тем как открыть завод в Шушарах, тойотовцы пригласили журналистов сперва в Японию во «всетойотовский» учебный центр GPC (Global Production Center), а потом и на турецкое сборочное предприятие TMMT под Стамбулом (АР №23, 2007) мощностью в 150 тысяч машин в год: там выпускают седаны Corolla и компактвэны Verso. Следующим должен был быть визит в Шушары, но… С тех пор прошло восемь лет!

И только сейчас нас наконец позвали на российский завод.

Почему они ждали так долго?

Сварка — вручную, а геометрия проверяется выборочно, у каждого двадцатого кузова

Тойотовцы — перфекционисты, их производственная система TPS, Toyota Production System, больше похожа на религию и работает на сто процентов только тогда, когда ее исповедует каждый работающий в компании. А представляете, каково это — привить нашему человеку японское трудолюбие? Возможно ли заставить наших рабочих ходить строем и заседать в кружках качества?

Первым делом японцы поднатаскали сотню будущих бригадиров и мастеров из России в центре GPC. Сейчас четвертый год, с трудом привыкая к российской жизни, заводом рулит Мацунага Ёсинори — уже третий гендиректор из Японии. Но все остальные управленцы — местные.

Окрасочный цех наполовину автоматизирован: роботы наносят краску и лак на наружные поверхности кузова

Затем была придирчивая селекция рекрутов с большим отсевом кандидатов, кучей тестов и даже зачетом по физподготовке. В Шушары охотно берут привыкших к дисциплине крепких ребят после армии, а вот тем, кто уже успел потрудиться в автопроме, отказывают! Мол, переучивать куда труднее, чем лепить с нуля. Поэтому, кстати, уволенным с соседнего завода GM на работу в Тойоте рассчитывать не стоит.

Естественно, поначалу многие не приживались, текучка была сильной. Но мало-помалу она снизилась до 5% — в итоге остались те, кто принял-таки японскую «веру» и кому по нраву долго работать на одном месте. Кстати, из-за оседлости рабочих Toyota уже имеет головную боль на заводе в Турции: средний возраст сотрудников там перевалил за 40 лет. У наших пока — 27 лет.

«Вдох глубокий. Руки шире. Не спешите, три-четыре!» Ровно в 7:30 утра рабочий день на заводе начинается с гимнастики: мало того, что это пробуждает бодрость духа, развивает грацию и пластику, так при помощи «общеукрепляющей, утром отрезвляющей» бригадиры следят за физическим состоянием рабочих. Если хилый — могут и до работы не допустить.

На заводе настолько уверены в безошибочности движений рабочих, что при сборке не закрывают окрашенные детали кузова технологическими защитными накладками

Каракури: первый механизм (слева) под горку транспортирует крышки багажника, возвращаясь в исходное положение при помощи противовеса, а второй (справа) помогает рабочему сдвинуть с места тележку с кузовом — нужно нажать на педаль, связанную с толкающей пружиной

Каракури: первый механизм (слева) под горку транспортирует крышки багажника, возвращаясь в исходное положение при помощи противовеса, а второй (справа) помогает рабочему сдвинуть с места тележку с кузовом — нужно нажать на педаль, связанную с толкающей пружиной

В штамповочном цехе я своими глазами видел, как после перерыва рабочие с сосредоточенными лицами деловито шествовали к прессам практически строем! В колонну по одному.

Даже перекрестки в цехах заводчане переходят по всем правилам дорожного движения: остановился, посмотрел (а для верности и показал пальцами) налево, затем — направо. А электрокары и погрузчики в строго регламентированных местах обязательно подают звуковой сигнал, даже если никого нет рядом. Дисциплина!

На почетном месте вдоль всего конвейера — ярко-желтый шнур-андон. Судьба у него беспокойная: дергают бедолагу по любому поводу, пусть даже рабочий просто роняет деталь или крепеж. И если подоспевший на выручку мастер не успевает решить вопрос, прежде чем машина доползет до следующей сборочной операции (всего таких участков 67), конвейер останавливается. За день сигнализирующая о задействовании андона мелодия «Виновата ли я» (оцените юмор!) звучит в сборочном цехе по 100—200 раз, а ежедневный простой конвейера из-за этого составляет в среднем 5 минут. То есть на алтарь TPS ежедневно приносится по одной Camry: свежесобранные автомобили покидают конвейер как раз каждую пятиминутку! Зато встроенным в процесс сборки станциям проверки резьбовых соединений и «участкам качества» остается только констатировать, что все идет без сбоев.

Если рабочий дернет за шнур-андон (на фото), на больших цеховых экранах высветится номер проблемного участка

А можете ли вы поверить в то, чтобы наш рабочий класс на добровольной основе записывался в кружки качества — и уже в нерабочее время по часу-полтора всей компанией обсуждал проблемы эффективности производства и качества продукции? А на тойотовском заводе в таких кружках больше тысячи человек — более половины всех сотрудников!

А еще каждый рабочий обязан раз в месяц сделать каракури. Только не путайте с харакири! Каракури — это рацпредложения: люди сами должны придумать механические приспособления, улучшающие и облегчающие процесс производства. Причем семь из десяти таких предложений реализуются.

Ведь каракури нужны в первую очередь самим рабочим, так как производственный процесс у Тойоты крайне консервативен. Это вам не «до зубов» роботизированный завод Volkswagen (АР №21, 2009), здесь автоматизации минимум. Роботы есть только в окрасочном цехе, но кузов полностью варится ручными клещами всевозможного калибра (частично сварка будет автоматизирована только грядущим летом), кузова при сборке местами катают на тележках и даже стекла вклеивают без механизации. А при финальных проверках качества один из восьмидесяти автомобилей усиленно тестируют на герметичность не современным способом Airflow, по скорости падения давления закачанного внутрь воздуха, как, к примеру, это делает Ford (АР №20, 2014), а по старинке, на глазок, — сутки вымачивая Camry под моросящим дождем в специальной камере. По мне, будь больше роботов, манипуляторов и прочей механики — и добрую часть каракури не пришлось бы выдумывать.

Для допуска к сборочным операциям рабочие тренируются и сдают зачеты на двадцати необычных стендах. На одном (слева) учатся устанавливать закладные детали крепежа, а на другом (справа) перед монтажом дверных уплотнителей нужно наловчиться делать восемь витков ленты вокруг столбиков за шесть секунд

Для допуска к сборочным операциям рабочие тренируются и сдают зачеты на двадцати необычных стендах. На одном (слева) учатся устанавливать закладные детали крепежа, а на другом (справа) перед монтажом дверных уплотнителей нужно наловчиться делать восемь витков ленты вокруг столбиков за шесть секунд

Главный стимул участия в кружках качества — возможность поездки в Японию для обмена опытом

Само собой, «религии» TPS обучены и работники находящегося здесь же, в Шушарах, филиала компании Toyota Boshoku, производящей сиденья и обшивки дверей. А другие поставщики? Это проблема. Отчасти Toyota решает ее самообеспечением: благодаря собственной штамповке, а также только что запущенному в одном из цехов производству пластиковых деталей, локализацию подняли с совсем скромных 15% до средненьких 30%. А из сторонних поставщиков тойотовцам подошел только Борский стекольный завод — и то потому, что это часть японского концерна Asahi Glass Co. (АР №17, 2012). А еще — калужский филиал компании HP Pelzer, поставляющий элементы шумоизоляции. Привлекали было подмосковный Michelin, да возникли сложности с поставкой «just in time», то есть точно в срок.

Кстати, два штамповочных пресса, которые недавно установили на заводе, «кормят» только французским и немецким стальным прокатом — и делают пока лишь наружные панели кузова. А все остальные кузовные компоненты по-прежнему плывут в Шушары из Японии. Спустя восемь лет.

И только в начале 2016 года к Camry добавится вторая модель — здесь начнут сборку кроссоверов RAV4. Потенциальная мощность завода возрастет до 100 тысяч машин в год, что обойдется еще в 6 миллиардов рублей, а нынешний немалый штат в 1850 сотрудников дополнят еще 800 новичков. В прошлом году у нас, кстати, было продано почти 40 тысяч RAV4. Если добавить сюда еще столько же Camry, то… Правда, это было до падения рубля — а на какие объемы выйдет завод в нынешних реалиях?

Но Toyota не торопится. Ведь первый постулат TPS — это философия долгосрочной перспективы: можно пойти на убытки для достижения отдаленной цели. Так тойотовцы рассуждали еще полвека назад, когда Toyota Motor была маленьким заводом легких грузовичков при гигантской компании, известной ткацким оборудованием. И так в компании рассуждают и теперь, будучи самым крупным автопроизводителем мира.

А эксперимент по строительству тойодаизма в отдельно взятой стране России можно считать удавшимся. Клянусь всеми каракури в Шушарах!

После сборки все автомобили проходят короткий ездовой вибротест — «веревочный мост» (другие производители для этой цели обычно используют мощенный булыжником участок)