Проверка уже выявила нарушения в изделиях, изготовленных с сентября 2016-го по август 2017-го.

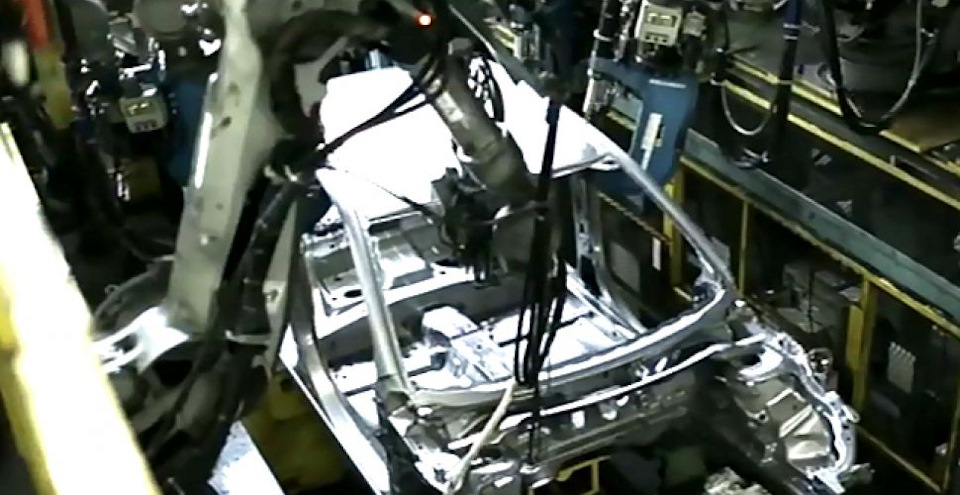

Новый грандиозный скандал в автомобильной отрасли может привести к самому массовому отзыву машин в истории. Крупнейший поставщик металла для японских авто признался, что все сертификаты о прочности поддельные. Речь идет о крепости основных узлов и в конечном счете безопасности на дороге.

На протяжении десяти лет одна из крупнейших металлургических компаний мира «Kobe steel» вводила в заблуждение своих клиентов. Глава корпорации признался, отчеты о высоком качестве продукции — подделка. Алюминий, который не соответствует стандартам, поставлялся на крупнейшие производства: «Митсубиси», «Хонда», «Ниссан», «Тойота», «Субару», «Мазда». Но и это еще не все — из металла «Kobe steel» делают и самолеты. Неизвестно, как поведет себя непроверенный сплав на высоте трех тысяч метров.

«Мы глубоко сожалеем о том, что стали причиной этого серьезного инцидента, и от всего сердца приносим извинения за причиненные неудобства и проблемы», — заявил вице-президент компании Наото Умэхара.

Проверка уже выявила нарушения в изделиях, изготовленных с сентября 2016-го по август 2017-го – сейчас пытаются проанализировать более старую продукцию.

В «Kobe steel» наняли юридическую компанию, которая проведет расследование, чтобы узнать масштабы трагедии, но эксперты уже предположили: производители автомобилей вполне могли знать, что металл им поставляют некачественный, но закрывать на это глаза. Действуя в рамках новой политики – зарабатывать не на машинах, а на запчастях.

Алюминиевый сплав используют не только в кузове автомобиля — десятки важнейших запчастей тоже сделаны из него. Сегодняшний удар по металлу может стать фатальным, если выяснится, что на протяжение десяти лет миф о надежности не имел никакого отношения к реальности. Садиться в машину, где детали могут дать трещину в любой момент, как минимум страшно.

iz.ru/

Правда ли, что японцы покупали у СССР КАМАЗы и КрАЗы и переплавляли на металл?

Комментарии: 3

В советские времена ходило множество баек по поводу того, что техника, производимая в СССР годилась разве что на переплавку. Мол, японцы покупали наши большие грузовики КАМАЗы и КрАЗы исключительно ради металла. А затем из полученного сырья производились японские грузовики.

На самом деле истории из этой серии в большинстве своем являются именно байками. Все потому, что СССР никогда не поставлял в Японию ни КАМАЗы, ни КрАЗы. Выходит, переплавлять было нечего.

Стоит отметить, что байки эти не совсем беспочвенны. Ведь в 70-х годах прошлого века в стране восходящего солнца действительно были проблемы с металлом.

И еще один факт. Япония покупала у СССР металлорежущие станки. Но и тут нужно отметить, что они не шли в переплавку, а использовались по прямому назначению.

А вот с поставкой тракторов «Беларусь» получилась ситуация, когда первую партию японцы получили и исследовали на качество, а от последующих поставок наотрез отказались.

А какие байки про импорт-экспорт техники в советские времена слышали вы? Поделитесь интересной информацией в комментариях.

оцените материал

-

👍

2

-

😄

0

-

😲

1

-

😡

1

-

😥

0

До VI века нашей эры железная руда завозилась на Японские острова в основном из Кореи, где имеются большие залежи железа и северной части Китая. Однако в период IV-VI веков постепенно были разведаны залежи железосодержащего песка на территории острова Хонсю и экспорт стал уменьшаться. Японское традиционное сырье для получения железа – это железосодержащие пески «сатэцу», которые по своему происхождению делятся на две группы: пески из вулканических горных пород и пески из гранитных пород. Сатэцу из вулканических песков содержит кроме железа титановые кислоты, что вынуждает в процессе плавки использовать повышенные температуры. Это не лучшим образом сказывается на качестве железа – в него мигрируют марганец и кремний. Хотя этого песка было много, работать предпочитали с сатэцу из гранитных пород. Он назывался «акамэ» (красный глаз) и образовывался в результате разрушения гранита. В этом сатэцу много магнетита, а титановой кислоты чуть больше 5%. В регионе Санъиндо (Черные горы) добывали песок «маса» (настоящий), содержащий лишь 3% титановой кислоты. В этих горах добывали до 80% железа в стране.

Запасы железосодержащего песка Регион Санъиндо Основные центры выплавки железа в древности и средние века

В древности и средние века песок получали с помощью дробления выветривавшихся гранитных пород и промывания этой руды водяным потоком. Для этого сооружалась целая система искусственных сообщающихся между собой водных резервуаров, через которые в водяном потоке пропускалась руда. Специальными черпаками и сетками оседавший песок поднимали, взмучевая воду. Тяжелый железосодержащий песок первым оседал на дне, легкие песчинки уносились потоком.

В других местах использовали методы, очень похожие на методы золотоискателей. Они пропускали песок с берегов рек и озер через деревянные лотки, где легкий песок вымывался, а тяжелые частички сатэцу размерами от 1 до 3 мм, оседали на дне.

Содержание железа в сатэцу достигало 60%, что превышало показатели содержания железа в рудах материка и даже Европы. При правильной плавке с использованием соснового угля получали высококачественную сталь с малым содержанием фосфора – до 0,03%, марганца и кремня. На выходе получали чистый феррит с перлитом и очень редкими включениями шлака, которые составляли менее 0,1 %.

Химический анализ танто мастера Нобукуни

|

Химический элемент |

Углерод | Марганец | Сера | Фосфор | Медь |

| Содержание, % | 0,24 | 0,000 | 0,000 | 0,006 | 0,020 |

Для выплавки стали использовали плавильные печи татара, технологию которого японцы привезли из Кореи, возможно вместе с корейскими металлургами в VI-VIII веках. С VIII века использование конструкция печи татара стала использоваться повсеместно. Размеры печи сильно варьировались в зависимости от количества руды и запросов. До XVI века кузнецы имели свои небольшие плавильни, в которых изготовляли необходимую для ковки мечей сталь.

В 1300-х годах в Корею пришло конфуцианство, которое пропагандировало презрение к искусству войны, корейцы отклонили оружие войны, и корейская технология мечей остановилась в развитии и отступила на второй план. В связи с чем изготовление мечей в Корее уменьшилось и многие кузнецы и металлурги остались без работы. В то время как изготовление меча процветало в милитаристском обществе феодальной Японии, где меч рассматривался как душа Самурая. Поэтому некоторые из ведущих кузнецов имигрировали в Японию, чтобы продолжить работу, где они, сформировали школу «Рай», которая стала одной из лучших кузнечных школ и оказала существенное влияние на искусство изготовления мечей.

В начале XV века выплавка стали окончательно отделилась в отдельное направление, а печи существенно увеличились в размерах. Это произошло благодаря усовершенствованию печи дренажным отверстием для удаления жидких шлаков, что позволило упростить плавку и увеличить размеры печи. Изготовление печи татара требовало особого подхода, это был долгий и затратный процесс. Её делали на специальном фундаменте, который предварительно засыпался грубым песком, галькой и щебнем, поверх которых делался слой утрамбованной золы древесного угля. Фундамент углублялся на 2-3 метра вглубь, стенки его предварительно нагревали и обкладывали камнями, чтобы земля не забирала от печи тепло, так как плавку проводили в основном в зимние или весенние месяцы. Саму печь выкладывали особым способом из глиняных кирпичей, проделывая в них отверстия для воздуховода.

С одной такой татара получали 2-х, 2,5 тонную крицу «кэра». На производство которой потребовалось 8 тонн сатэцу, 13 тонн соснового угля, получаемого из пережигания 30-летних деревьев с 1 га леса и 70 часов работы.

Из этих двух тонн кэра половину составляла сталь с содержание углерода от 0,6 до 1,5 %, называемая «вако», из которой ⅔ шаровая сталь с 1,0-1,2% С – «тамахаганэ», используемая для изготовления мечей. Остальное «овари» (железо) и «дзуку» (чугун) – оправляли на переработку. После переработки получали мягкую ковкую сталь «рэн-тэцу», которая после проковки продавалась как «железо для кухонных ножей» — «хотёганэ».

Тамахаганэ Печь Татара

Конечно, способы плавки, первичной обработки продуктов плави и методов ковки широко варьировалось в зависимости от места и времени. Мастера могли работать всю жизнь в одном месте, отказываясь принимать опыт коллег, или переезжали в другой регион, привозя с собой свои технологии и основывая школы и традиции. Не стоит так же забывать о том, что при всей доступности информации о методах оружейных технологий, многие из них были утеряны, забыты в виду неиспользования, а другие передавались устно от мастера к ученику и не доступны для тех, кто не входит в узкий круг мастеров школы. Поэтому информация может различаться от источника к источнику.

Так, например, в провинции Харима с XVI века кэра не вытаскивали из печи сразу, а давали остыть внутри. Такой продукт называли «хи-хаганэ» (огненная сталь или сталь из огня). Второе её наименование было по название селения, где начали так делать «Тигуса-хаганэ» (сталь из селения Тигуса в провинции Харима). Когда этот метод распространился и стал использоваться в селении Инга, провинции Хоки и в соседней провинции Идзумо, она получила название Инга-хаганэ и Идзумо-хаганэ. В противоположность хи-хаганэ в провинции Ивами печь с кэра заливали водой и кэра закаливался или его рубили и бросали в воду. Такую сталь называли «мидзу-хаганэ» (сталь водяная) или «мидзуори-хаганэ» (сталь, закаленная в воде). Второе её название по месту изобретения «Дэва-хаганэ», то есть сталь из селения Дэва провинции Ивами. Однако и в Хоки, и в Идзумо также производили «водяную сталь», называя её «канаикэ» (железо из водоема).

После того как крицу «кэра» разрубили на мелкие кусочки и отсортировали на чугун, шаровую сталь и железо кузнец решал, что ему делать дальше: можно было соединить кусочки чугуна, стали и железа и провести операцию отпуска «ороси», можно было отделить части с высоким содержание углерода и провести разуглероживание металла. Этот способ издревле передавался от мастера к мастеру в районе Симоцукэ.

По мнению японских кузнецов, сталь в готовом мече должна иметь содержание углерода в пределах 0,65-0,8 %, чтобы добиться этого они использовали сталь, содержащую 1,2-1,5 % С, что, учитывая выгорание углерода при ковке, давало необходимый результат.

Лучшие куски тамахаганэ от кэра могли стоит достаточно дорого, так что рядовые кузнецы имели возможность только получить средний по качеству продукт и уже в кузнеце в специальной печи его наглероживать или разугелероживать.

В середине XVI века Японию открыли европейские путешественники. Наряду с христианскими проповедниками и торговцами на острова прибыли несколько металлургов, которые познакомили японцев с технологиями европейских плавильных печей. В конце XVI века японцы массово завозили сталь из Кореи, Азии и даже Европы. Стали, которые завозились или изготовлялись европейцами получили название «намбантэцу». Часть из них шла на изготовления японских мечей.

Химических состав стали меча из корейского металла (намбантэцу)

| Химический элемент | Fe (железо) | Mg (магний) | Cu (медь) |

| Содержание, % | 98,8 | 0,80 | 0,34% |

Большую роль европейские печи на японские методы плавления не оказали – они по-прежнему использовали большие печи «татара» для выплавки стали, однако внесли некоторые усовершенствования, что привело к улучшению качества стали.

XVI век стал переломным и в методах изготовления клинков. Конец XVI века стал концом так называемого периода «старых мечей» — «кото».

Новые мечи, получившие название «синто» отличались по качеству и по внешнему виду от «старых мечей». По времени это совпало с установлением правления сёгуната Токугава (1602), который прекратил все междоусобные внутренние войны и положил начало двухсотлетнему мирному периоду. С прекращением войн спрос на мечи тоже упал, поэтому кузнецы стали искать новые способы ковки и закалки мечей для привлечения клиентуры. Лучшие кузнецы закупали для своих изделий только сталь из района Идзумо-Хокэ. И в настоящее время есть люди, считающие, что сырьем для японских мечей обязательно должна быть шаровая сталь из Идзумо-Хокэ.

С конца эпохи Эдо (1602-1868) в Японии начали разрабатываться железные рудники, с прогрессивными методами добычи. Они обеспечивали большие объемы железной руды, однако, для плавки нужно было использовать высокие температуры, что привело в основном к получению чушкового чугуна, а не доброкачественной стали. В это же время популяризировался метод «ороси» (разуглероживание и науглероживание стали), но даже этот способ не мог дать того качества стали, который использовали кузнецы «старинных мечей».

К началу XIX века качество японских мечей сильно упало, а из-за уменьшения спроса на оружие большинство кузнецов забросили своё ремесло. Это было наследием «двухсотлетнего мира» сёгуната Токугавы. Оставшиеся мастера продавали мечи очень дорого, из-за чего хороший меч стал роскошью, и не многие самураи могли позволить себе его купить.

Основные регионы выплавки железа в 19 веке

Однако даже в такой период нашлись деятельные натуры, которые откликнулись в 1804 году на призыв кузнеца Кавабэ Гихатиро, обратиться к великому японскому наследию и возродить традиции «старых мечей». Эти «новейшие мечи» по древним технологиям стали называться «синсинто».

Кузнецы синсинто не только пытались возродить старинные способы ковки, но и испытывали новые технологии закалки, испробовав даже закалку в масле, вместо традиционной закалки в воде.

С открытием Японии американцами и революцией Мэйдзи (1868) в Японии произошли существенные политические и экономические изменения. Было ликвидировано сословие самураев и запрещено носить мечи. Кузнецы массово оставались без работы. С созданием новой регулярной армии по европейскому образцу, возникла необходимость в массовом армейском холодном оружии. Все кузнецы были поставлены на военный учет.

Только несколько мастеров высшего класса были освобождены от воинской повинности. Им позволили работать, используя традиционную водяную закалку клинков, сделанных из стали домашнего производства тамахаганэ, которую они получали из железосодержащего песка или руды в собственных плавильнях татара. Стоили такие мечи очень дорого и продавались как произведения традиционного японского оружейного искусства, а не как предметы военной экипировки. Такие мечи стали называться «гэндайто» (современные мечи).

Со времени Мэйдзи (1868) Япония начала массово завозить железный лом с континента и с Европы. Его переплавляли на заводах в доменных печах. У такой стали содержание углерода однородно и во время ковки она утрачивает визуальный эффект волнистой или зернистой поверхности, которая присуща традиционным японским мечам. Получая такие заводские болванки, кузнецы проводили «ороси», а затем многократно складывали и проковывали сталь, закаливая её в воде в полном соответствии с традиционной технологией. В результате чего получался настоящий многослойный клинок, практический неотличимый от традиционного.

Для изготовления уставных массовых клинков для армейских и морских мечей использовали заводскую сталь и закалку в масле (абура-яки). Закалка в масле существенно ускоряет процесс получения готовой продукции, одновременно снижая ее качество, но удовлетворяя масштабам спроса.

Существовали несколько вариантов ускоренного изготовления, использовавшихся в первой половине ХХ века (по понижению качества): ручная ковка из фабричной стали с закалкой в воде (гэндайто из фабричной стали), ручная ковка из фабричной стали с закалкой в масле (хан-тарэн абура яки-ирэ то), ковка и вытягивание из одного бруска без складывания и проковки с последующей закалкой в масле (сунобэ абура яки-ирэ то).

Захватив Маньчжурию, японцы наладили с 1930 года производство мечей из маньчжурского железа «мантэцу» в Мукденском арсенале (арсеналом называли оружейный завод) на юге Маньчжурии. Из местной руды с богатым содержанием железа на чугунолитейном металлургическом заводе в Аньшане, расположенном к югу от Мукдена, выплавляли чугун в чушках, который потом шел на изготовление «специальной морозоустойчивой стали», так как в холоде «обычные» клинки становились хрупкими и ломкими. Сталь прокатывали в базовые формы – полосы металла, снабженные ребром и треугольным обухом. Из этих полос нарезали заготовки нужной длины, заостряли, выбивали хвостовик, формировали острие, закаляли в масле, полировали и подписывали.

Более качественные мечи имеют подписи «Коа-Иссин Мантэцу» — это обозначает, что они изготовлены из маньчжурского железа, но меч является комплексной конструкцией с мягкой сердцевиной и кожухом из твердой высокоуглеродистой стали, подвергнутой закалке в воде.

В частной кузнице «Тэнсёдзан» в городе Камакура изготавливали мечи из «тай-саби-ко» (дословно «сталь против ржавчины»). Они изготавливались машинным способом и поставлялись для флота. На хвостовиках клинков встречается еще один термин «фусю-ко» (нержавеющая сталь).

Самые массовые «тиражные» мечи, такие как кавалерийские сабли и сержантские сингунто (новые армейские мечи) изготовлялись на полностью механизированных арсеналах. Технология включала кованные из одного блока, целиком закаленные в масле клинки, без фальцовки, с имитацией закаленной кромки лезвия методом травления металла.

Перед Второй Мировой войной и во время войны Япония использовала различное сырье и технологии для получения стали. На надписях хвостовиков можно проследить это разнообразие: «Мантэцу» (маньчжурское железо), «железо Каймэн» (из Маньчжурии), «сталь против ржавчины от Тайка», «нержавеющая сталь из Ниисин», «Песчаное железо из префектуры Тоттори», «сталь Ясуки» (из провинции Идзумо), «сталь из орудия боевого корабля «Микаса», «сталь Гунсуй» (из префектуры Гумма). Последняя была экспериментальной и основывалась на технологии производства стали, рафинированной электрическими методами. Эксперимент, однако, не был успешным.

В данный момент традиционным японским мечом считается только тот, который выкован из полученной в татара тамахаганэ, с использованием традиционных кузнечных технологий с закаливанием в воде.

Крупнейший японский металлургический концерн Kobe Steel

признался в фальсификации данных о качестве алюминиевых изделий, поставлявшихся

на сотни предприятий для выпуска автомобилей и самолетов.

Представители компании заявили, что в течение десяти лет технические

характеристики изделий указывались неверно. В частности, завышалась прочность

металла, пишет агентство Kyodo. В списке клиентов Kobe Steel — почти все

автопроизводители Японии.

Всего бракованный металл поступал на 200 предприятий. Внутреннее

расследование в связи с поставкой потенциально бракованных деталей намерены

провести Subaru, Mazda, Honda, Toyota,

Nissan Motor и ряд других производителей.

Кроме этого, некачественные детали поступали в корпорацию Mitsubishi

Heavy Industries Ltd, которая занималась сборкой ракет-носителей. Также

бракованные изделия поступали на заводы, производящие самолеты и рельсы для

железнодорожных путей.

Японская компания Kobe Steel (Kobelco) сообщила о выявленных подтасовках физических характеристик алюминия и меди, производимых фирмой для сторонних покупателей. По заявлению Kobe Steel, сфабрикованные данные были обнаружены при внутреннем аудите. «Некоторые сотрудники», на которых «не было оказано давление со стороны руководства», подделывали данные о прочностных характеристиках металлов для того, чтобы уложиться в сроки поставок.

Проблема касается без малого 19,3 тысячи тонн алюминия в прокате, 19,4 тысячи алюминиевых отливок, а также 2200 тонн меди, произведенных фирмой Kobe Steel с 1 сентября 2016 по 31 августа 2017 года. А список пострадавших потребителей насчитывает примерно 200 компаний, в числе которых автомобильный концерн Toyota Motor и фирма Mitsubishi Heavy Industries, разрабатывающая пассажирский авиалайнер Regional Jet. Правда, самолетостроители поспешили заявить, что подделанные характеристики не затронут вопроса прочности лайнеров. А Toyota сообщает, что использовала алюминий Kobe Steel для производства капотов и других ненагруженных деталей своих автомобилей. Однако тойотовцы начали собственное внутреннее расследование безопасности компонентов в связи с выявленными обстоятельствами.

Компания Kobe Steel, в свою очередь, сообщает о создании рабочих групп по связям с каждым из пострадавших потребителей. А также приносит глубокие извинения и обещает информировать общественность о ходе расследования. Однако стоит вспомнить, что подобные злоупотребления в прошлом году были выявлены в отношении нержавеющих сталей фирмы Kobe Steel. А нынешний скандал затрагивает как минимум четыре завода компании в японских префектурах Тотиги, Миэ, Ямагути и Канагава. Что говорит, скорее, о системности подхода к вопросам качества.

Рекомендованные статьи

В Японии заявили, что это историческая сделка, знаменующая выход Китая в лигу высококлассных производителей стали и предвещающая серьезную угрозу прибыли японских металлургов.

Toyota Motor начала закупать часть своей потребности в листовой электротехнической стали у China Baowu Steel Group, крупнейшего поставщика стали в Китае. По мнению аналитиков, это может означать, что японским металлургам следует приготовиться к серьезной конкурентной борьбе с китайскими производителями.

Если раньше считалось, что японский металлопрокат качественнее китайского, то теперь это совсем не так, отмечают в Nikkei.

Стальной лист — это высокоэффективный продукт и важнейший материал для электромобилей, для производства которого требуются сложные технологии. Поскольку высокое качество имеет решающее значение, до сегодняшнего дня Toyota закупала его у ведущих производителей стали в Японии.

Toyota не только одобрила качество стального листа China Baowu для использования в гибридных и электромобилях японского производства, но и уже принимает поставку продукта.

Это первый случай, когда крупный японский автопроизводитель использует листовую электротехническую сталь, изготовленную китайской компанией, в легковых автомобилях японского производства.

China Baowu будет поставлять Toyota ограниченное количество стали, но руководитель Toyota заявил, что китайский продукт «так же хорош, как и его японские аналоги. … Мы собираемся диверсифицировать поставщиков материала», заявил глава компании Акио Тойода.

Кроме того, в этом году China Baowu также начала поставлять свою продукцию крупнейшему американскому производителю электромобилей Tesla.

Сделка Toyota и Baowu показывает, что мировая сталелитейная промышленность вступает в новую фазу. Китай, который производит 60% необработанной стали в мире, до этого считался производителем низкокачественной стали, используемой в неответственных строительных конструкциях и других продуктах общего назначения.

Теперь технологии Китая вышли на новый уровень, а соотношение цена – качество заставит многих потребителей по-новому взглянуть на свой пул поставщиков.

Финансовая аналитика, прогнозы цен на сталь, железную руду, уголь и другие сырьевые товары.

Больше новостей и аналитики на телеграмм-канале Металлургпром — подпишитесь чтобы быстрее других получать актуальную информацию по рынку и прогнозы цен.