A hydraulic brake is an arrangement of braking mechanism which uses brake fluid, typically containing glycol ethers or diethylene glycol, to transfer pressure from the controlling mechanism to the braking mechanism.

History[edit]

During 1904, Frederick George Heath (Heath Hydraulic Brake Co., Ltd.), Redditch, England devised and fitted a hydraulic (water/glycerine) brake system to a cycle using a handlebar lever and piston. He obtained patent GB190403651A for “Improvements in hydraulic actuated brakes for cycles and motors”, as well as subsequently for improved flexible rubber hydraulic pipes.

In 1908, Ernest Walter Weight of Bristol, England devised and fitted a four-wheel hydraulic (oil) braking system to a motor car. He patented it in Great Britain (GB190800241A) in December 1908, later in Europe and the USA and then exhibited it at the 1909 London Motor Show. His brother, William Herbert Weight improved the patent (GB190921122A) and both were assigned to the Weight Patent Automobile Brake Ltd. of 23 Bridge Street, Bristol when it was established in 1909/10. The company, which had a factory at Luckwell Lane, Bristol, installed a four-wheel hydraulic braking system on a Metallurgique chassis, fitted with a Hill and Boll body, which was exhibited at the November 1910 London Motor Show. Although more cars had the brake system installed and the company advertised heavily, it disappeared without achieving the success it deserved.

Malcolm Loughead (who later changed the spelling of his name to Lockheed) invented hydraulic brakes, which he patented in 1917.[2][3] «Lockheed» is a common term for brake fluid in France.

Fred Duesenberg used Lockheed Corporation hydraulic brakes on his 1914 racing cars[4] and his car company, Duesenberg, was the first to use the technology on the Duesenberg Model A in 1921.

Knox Motors Company of Springfield, MA was equipping its tractors with hydraulic brakes, beginning in 1915.[5]

The technology was carried forward in automotive use and eventually led to the introduction of the self-energizing hydraulic drum brake system (Edward Bishop Boughton, London England, June 28, 1927) which is still in use today.

Construction[edit]

The most common arrangement of hydraulic brakes for passenger vehicles, motorcycles, scooters, and mopeds, consists of the following:

- Brake pedal or lever

- A pushrod (also called an actuating rod)

- A master cylinder assembly containing a piston assembly (made up of either one or two pistons, a return spring, a series of gaskets/ O-rings and a fluid reservoir)

- Reinforced hydraulic lines

- Brake caliper assembly usually consisting of one or two hollow aluminum or chrome-plated steel pistons (called caliper pistons), a set of thermally conductive brake pads and a rotor (also called a brake disc) or drum attached to an axle.

The system is usually filled with a glycol-ether based brake fluid (other fluids may also be used).

At one time, passenger vehicles commonly employed drum brakes on all four wheels. Later, disc brakes were used for the front and drum brakes for the rear. However disc brakes have shown better heat dissipation and greater resistance to ‘fading’ and are therefore generally safer than drum brakes. So four-wheel disc brakes have become increasingly popular, replacing drums on all but the most basic vehicles. Many two-wheel vehicle designs, however, continue to employ a drum brake for the rear wheel.

The following description uses the terminology for / and configuration of a simple disc brake.

Hydraulic System Design[edit]

Hydraulic system design is crucial for optimizing the performance of the braking system. Factors such as the sizing and positioning of the brake components, the hydraulic line routing, and the selection of appropriate materials can impact braking efficiency and pedal feel. Consulting with a knowledgeable professional or experienced mechanic can help ensure the hydraulic system design is tailored to your specific vehicle.

System operation[edit]

In a hydraulic brake system, when the brake pedal is pressed, a pushrod exerts force on the piston(s) in the master cylinder, causing fluid from the brake fluid reservoir to flow into a pressure chamber through a compensating port. This results in an increase in the pressure of the entire hydraulic system, forcing fluid through the hydraulic lines toward one or more calipers where it acts upon one or more caliper pistons sealed by one or more seated O-rings (which prevent leakage of the fluid).

The brake caliper pistons then apply force to the brake pads, pushing them against the spinning rotor, and the friction between the pads and the rotor causes a braking torque to be generated, slowing the vehicle. Heat generated by this friction is either dissipated through vents and channels in the rotor or is conducted through the pads, which are made of specialized heat-tolerant materials such as kevlar or sintered glass.

Alternatively, in a drum brake, the fluid enters a wheel cylinder and presses one or two brake shoes against the inside of the spinning drum. The brake shoes use a similar heat-tolerant friction material to the pads used in disc brakes.

Subsequent release of the brake pedal/lever allows the spring(s) in the master cylinder assembly to return the master piston(s) back into position. This action first relieves the hydraulic pressure on the caliper, then applies suction to the brake piston in the caliper assembly, moving it back into its housing and allowing the brake pads to release the rotor.

The hydraulic braking system is designed as a closed system: unless there is a leak in the system, none of the brake fluid enters or leaves it, nor does the fluid get consumed through use. Leakage may happen, however, from cracks in the O-rings or from a puncture in the brake line. Cracks can form if two types of brake fluid are mixed or if the brake fluid becomes contaminated with water, alcohol, antifreeze, or any number of other liquids.[6]

An example of a hydraulic brake system[edit]

Hydraulic brakes transfer energy to stop an object, normally a rotating axle. In a very simple brake system, with just two cylinders and a disc brake, the cylinders could be connected via tubes, with a piston inside the cylinders. The cylinders and tubes are filled with an incompressible liquid. The two cylinders have the same volume, but different diameters, and thus different cross-section areas. The cylinder that the operator uses is called the master cylinder. The spinning disc brake will be adjacent to the piston with the larger cross-section. Suppose the diameter of the master cylinder is half the diameter of the slave cylinder, so the master cylinder has a cross-section four times smaller. Now, if the piston in the master cylinder is pushed down 40 mm, the slave piston will move 10 mm. If 10 newtons (N) of force are applied to the master piston, the slave piston will press with a force of 40 N.

This force can be further increased by inserting a lever connected between the master piston, a pedal, and a pivot point. If the distance from the pedal to the pivot is three times the distance from the pivot to the connected piston, then it multiplies the pedal force by a factor of 3, when pushing down on the pedal, so that 10 N becomes 30 N on the master piston and 120 N on the brake pad. Conversely, the pedal must move three times as far as the master piston. If the pedal is pushed down 120 mm, the master piston will move 40 mm and the slave piston will move the brake pad by 10 mm.

Component specifics[edit]

(For typical light duty automotive braking systems)

In a four-wheel car, the FMVSS Standard 105, 1976;[7] requires that the master cylinder be divided internally into two sections, each of which pressurizes a separate hydraulic circuit. Each section supplies pressure to one circuit. The combination is known as a tandem master cylinder. Passenger vehicles typically have either a front/rear split brake system or a diagonal split brake system (the master cylinder in a motorcycle or scooter may only pressurize a single unit, which will be the front brake).

A front/rear split system uses one master cylinder section to pressurize the front caliper pistons and the other section to pressurize the rear caliper pistons. A split circuit braking system is now required by law in most countries for safety reasons; if one circuit fails, the other circuit can still stop the vehicle.

Diagonal split systems were used initially on American Motors automobiles in the 1967 production year. The right front and left rear are served by one actuating piston while the left front and the right rear are served, exclusively, by a second actuating piston (both pistons pressurize their respective coupled lines from a single foot pedal). If either circuit fails, the other, with at least one front wheel braking (the front brakes provide most of the braking force, due to weight transfer), remains intact to stop the mechanically damaged vehicle. By the 1970s, diagonally split systems had become common among automobiles sold in the United States. This system was developed with front-wheel-drive cars’ suspension design to maintain better control and stability during a system failure.

A triangular split system was introduced on the Volvo 140 series from MY 1967, where the front disc brakes have a four-cylinder arrangement, and both circuits act on each front wheel and on one of the rear wheels. The arrangement was kept through subsequent model series 200 and 700.

The diameter and length of the master cylinder has a significant effect on the performance of the brake system. A larger diameter master cylinder delivers more hydraulic fluid to the caliper pistons, yet requires more brake pedal force and less brake pedal stroke to achieve a given deceleration. A smaller diameter master cylinder has the opposite effect.

A master cylinder may also use differing diameters between the two sections to allow for increased fluid volume to one set of caliper pistons or the other and is called a «quick take-up» M/C. These are used with «low drag» front calipers to increase fuel economy.

A proportioning valve may be used to reduce the pressure to the rear brakes under heavy braking. This limits the rear braking to reduce the chances of locking up the rear brakes, and greatly lessens the chances of a spin.

Power brakes[edit]

The vacuum booster or vacuum servo is used in most modern hydraulic brake systems which contain four wheels, the vacuum booster is attached between the master cylinder and the brake pedal and multiplies the braking force applied by the driver. These units consist of a hollow housing with a movable rubber diaphragm across the center, creating two chambers. When attached to the low-pressure portion of the throttle body or intake manifold of the engine, the pressure in both chambers of the unit is lowered. The equilibrium created by the low pressure in both chambers keeps the diaphragm from moving until the brake pedal is depressed. A return spring keeps the diaphragm in the starting position until the brake pedal is applied. When the brake pedal is applied, the movement opens an air valve which lets in atmospheric pressure air to one chamber of the booster. Since the pressure becomes higher in one chamber, the diaphragm moves toward the lower pressure chamber with a force created by the area of the diaphragm and the differential pressure. This force, in addition to the driver’s foot force, pushes on the master cylinder piston. A relatively small diameter booster unit is required; for a very conservative 50% manifold vacuum, an assisting force of about 1500 N is produced by a 20 cm diaphragm with an area of 0.03 square meters. The diaphragm will stop moving when the forces on both sides of the chamber reach equilibrium. This can be caused by either the air valve closing (due to the pedal apply stopping) or if «run out» is reached. Run out occurs when the pressure in one chamber reaches atmospheric pressure and no additional force can be generated by the now stagnant differential pressure. After the run out point is reached, only the driver’s foot force can be used to further apply the master cylinder piston.

The fluid pressure from the master cylinder travels through a pair of steel brake tubes to a pressure differential valve, sometimes referred to as a «brake failure valve», which performs two functions: it equalizes pressure between the two systems, and it provides a warning if one system loses pressure. The pressure differential valve has two chambers (to which the hydraulic lines attach) with a piston between them. When the pressure in either line is balanced, the piston does not move. If the pressure on one side is lost, the pressure from the other side moves the piston. When the piston makes contact with a simple electrical probe in the center of the unit, a circuit is completed, and the operator is warned of a failure in the brake system.

From the pressure differential valve, brake tubing carries the pressure to the brake units at the wheels. Since the wheels do not maintain a fixed relation to the automobile, it is necessary to use hydraulic brake hose from the end of the steel line at the vehicle frame to the caliper at the wheel. Allowing steel brake tubing to flex invites metal fatigue and, ultimately, brake failure. A common upgrade is to replace the standard rubber hoses with a set which are externally reinforced with braided stainless-steel wires. The braided wires have negligible expansion under pressure and can give a firmer feel to the brake pedal with less pedal travel for a given braking effort.

The term ‘power hydraulic brakes’ can also refer to systems operating on very different principles where an engine-driven pump maintains continual hydraulic pressure in a central accumulator. The driver’s brake pedal simply controls a valve to bleed pressure into the brake units at the wheels, rather than actually creating the pressure in a master cylinder by depressing a piston. This form of brake is analogous to an air brake system but with hydraulic fluid as the working medium rather than air. However, on an air brake air is vented from the system when the brakes are released and the reserve of compressed air must be replenished. On a power hydraulic brake system fluid at low pressure is returned from the brake units at the wheels to the engine-driven pump as the brakes are released, so the central pressure accumulator is almost instantly re-pressurised. This makes the power hydraulic system highly suitable for vehicles that must frequently stop and start (such as buses in cities). The continually circulating fluid also removes problems with freezing parts and collected water vapour that can afflict air systems in cold climates. The AEC Routemaster bus is a well-known application of power hydraulic brakes and the successive generations of Citroen cars with hydropneumatic suspension also used fully powered hydraulic brakes rather than conventional automotive brake systems. Most large aircraft also use power hydraulic wheel brakes, due to the immense amounts of braking force they can provide; the wheel brakes are linked to one or more of the aircraft’s main hydraulic systems, with the addition of an accumulator to allow the aircraft to be braked even in the event of a hydraulic failure.

Special considerations[edit]

Air brake systems are bulky, and require air compressors and reservoir tanks. Hydraulic systems are smaller and less expensive.

Hydraulic fluid must be non-compressible. Unlike air brakes, where a valve is opened and air flows into the lines and brake chambers until the pressure rises sufficiently, hydraulic systems rely on a single stroke of a piston to force fluid through the system.

If any vapor is introduced into the system it will compress, and the pressure may not rise sufficiently to actuate the brakes.

Hydraulic braking systems are sometimes subjected to high temperatures during operation, such as when descending steep grades. For this reason, hydraulic fluid must resist vaporization at high temperatures.

Water vaporizes easily with heat and can corrode the metal parts of the system. Water which enters brake lines, even in small amounts, will react with most common brake fluids (i.e., those which are hygroscopic[8][9]) causing the formation of deposits which can clog the brake lines and reservoir. It is almost impossible to completely seal any brake system from exposure to water, which means that regular changing out of brake fluid is necessary to ensure that the system is not becoming overfilled with the deposits caused by reactions with water. Light oils are sometimes used as hydraulic fluids specifically because they do not react with water: oil displaces water, protects plastic parts against corrosion, and can tolerate much higher temperatures before vaporizing, but has other drawbacks vs. traditional hydraulic fluids. Silicone fluids are a more expensive option.

«Brake fade» is a condition caused by overheating in which braking effectiveness reduces, and may be lost. It may occur for many reasons. The pads which engage the rotating part may become overheated and «glaze over», becoming so smooth and hard that they cannot grip sufficiently to slow the vehicle. Also, vaporization of the hydraulic fluid under temperature extremes or thermal distortion may cause the linings to change their shape and engage less surface area of the rotating part. Thermal distortion may also cause permanent changes in the shape of the metal components, resulting in a reduction in braking capability that requires replacement of the affected parts.

See also[edit]

- Air brake (road vehicle)

- Anti-lock braking system

- Bicycle brake systems

- Brake bleeding

- Brake-by-wire

- Fuse (hydraulic)

- Hydraulics

- Hydraulic circuit

- Railway air brake

- Torque converter

- Vehicle brake

References[edit]

- ^ Automobile Engineering, Vol. II., p. 183. American Technical Society, Chicago, 1919

- ^ Loughhead, Malcolm, «Braking apparatus,» U.S. Patent no. 1,249,143 (filed: 1917 January 22 ; issued: 1917 December 4).

- ^ Csere, Csaba (January 1988), «10 Best Engineering Breakthroughs», Car and Driver, vol. 33, no. 7, p. 61

- ^ «Stopping Power Put Duesenbergs Forever in Industry’s Winner’s Circle». 13 December 2005.

- ^ «Motor Age». 1915.

- ^ Sean Bennett (3 November 2006). Modern Diesel Technology: Brakes, Suspension & Steering. Cengage Learning. p. 97. ISBN 978-1-4180-1372-1.

- ^ «Federal Motor Vehicle Safety Standards and Regulations». www.nhtsa.gov. Archived from the original on 2014-05-29. Retrieved 2016-10-01.

- ^ «CDC — NIOSH Pocket Guide to Chemical Hazards — Ethylene glycol». www.cdc.gov. Retrieved 11 April 2018.

- ^ «CDC — NIOSH Pocket Guide to Chemical Hazards — Propylene glycol monomethyl ether». www.cdc.gov. Retrieved 11 April 2018.

External links[edit]

- Nice, Karim (16 August 2000). «How Brakes Work». How Stuff Works. Retrieved 18 June 2010.

- «Hydraulic Brakes». Integrated Publishing. Archived from the original on 30 March 2010. Retrieved 18 June 2010.

- Erjavec, Jack (2004). Automotive Technology: A Systems Approach, Delmar Cengage Learning. ISBN 1-4018-4831-1

- Allan and Malcolm Loughead (Lockheed) Their Early Lives in the Santa Cruz Mountains including the invention of the hydraulic brake.

Patents[edit]

- US 2746575 Disc brakes for road and other vehicles. Kinchin 1956-05-22

- US 2591793 Device for adjusting the return travel of fluid actuated means. Dubois 1952-04-08

- US 2544849 Hydraulic brake automatic adjuster. Martin 1951-03-13

- US 2485032 Brake apparatus. Bryant 1949-10-08

- US 2466990 Single disk brake. Johnson Wade C, Trishman Harry A, Stratton Edgar H. 1949-04-12

- US 2416091 Fluid pressure control mechanism. Fitch 1947-02-12

- US 2405219 Disk brake. Lambert Homer T. 1946-08-06

- US 2375855 Multiple disk brake. Lambert Homer T. 1945-05-15

- US 2366093 Brake. Forbes Joseph A. 1944-12-26

- US 2140752 Brake. La Brie 1938-12-20

- US 2084216 V-type brake for motor vehicles. Poage Robert A. and Poage Marlin Z. 1937-06-15

- US 2028488 Brake. Avery William Leicester 1936-02-21

- US 1959049 Friction Brake. Buus Niels Peter Valdemar 1934-05-15

- US 1954534 Brake. Norton Raymond J 1934-04-10

- US 1721370 Brake for use on vehicles. Boughton Edward Bishop 1929-07-16

- DE 695921 Antriebsvorrichtung mit hydraulischem Gestaenge…. Borgwar Carl Friedrich Wilhelm 1940-09-06

- GB 377478 Improvements in wheel cylinders for hydraulic brakes. Hall Frederick Harold 1932-07-28

- GB 365069 Improvements in control gear for hydraulically operated devices and particularly brakes for vehicles. Rubury John Meredith 1932-01-06

Протечка? Тормозное масло? Да, когда мы сталкиваемся с проблемой с тормозной системой вашего грузовика, мы часто слышим эти термины от механика. Также, если говорить о дисковых тормозах двух колесных дисков, мы видим только твердую черную трубку, соединяющую тормозной рычаг с суппортом, но не видим никаких механических связей, не так ли?

Итак, возникает вопрос, как эти тормоза работают без какого-либо механического соединения между приводом (рычагом или педалью) и барабанной колодкой или дисковым суппортом? Зачем нам тормозное масло для нашей тормозной системы?

Так что давайте просто почитайте эту статью, чтобы узнать.

Что такое гидравлическая тормозная система?

Гидравлическая тормозная система — это тип тормозной системы, в которой, в отличие от механической тормозной системы, гидравлическая жидкость используется для передачи сигнала от педали тормоза или усилия рычага тормоза от педали тормоза или рычага тормоза до дискового суппорта для достижения торможения.

В этом типе тормозной системы механическая сила, передаваемая водителем на педаль тормоза, преобразуется в гидравлическое давление с помощью устройства, известного как главный цилиндр, а затем это гидравлическое давление направляется на последний барабан или диск суппорта, чтобы остановить или притормозить автомобиль.

Почему нам нужна гидравлическая тормозная система

Перед гидравлической тормозной системой использовалась другая система: механическая. Поэтому теперь возникает вопрос, если у нас уже есть механическая тормозная система, то зачем нужна гидравлическая тормозная система? Давайте узнаем.

Поскольку торможение грузовика является очень важной частью безопасности, поэтому сигналы от педали тормоза на конечное торможение должны быть очень быстрыми, что является недостатком механической тормозной системы и очень хорошо достигается благодаря гидравлической тормозной системе, которая обеспечивает быстрое торможение.

Сила торможения, создаваемая гидравлической тормозной системой, очень высока по сравнению с механическим торможением, что является очень важным фактором для современных грузовиков.

Преимущества гидравлической системы торможения

Фрикционный износ в случае механической тормозной системы был очень высоким из-за участия многих движущихся частей. Гидравлическая тормозная система имеет очень мало движущихся частей по сравнению с механической, поэтому и износ значительно меньше.

Шансы на отказ при торможении в случае гидравлической тормозной системы значительно меньше по сравнению с механической системой из-за прямого соединения между приводом (педалью тормоза или рычагом) и тормозным диском или барабаном.

Сложность конструкции в случае механического торможения была очень высокой, что уменьшилось благодаря внедрению гидравлической тормозной системы, которая имеет простую и легко собранную конструкцию.

Техническое обслуживание в случае механической тормозной системы было достаточно непростым из-за большего числа элементов, что не представляет проблемы с гидравлической тормозной системой, поскольку оно имеет простую конструкцию с менее подвижными частями.

Виды гидравлических тормзных систем

Гидравлическая тормозная система классифицируется по 2 принципам.

1. На основе фрикционного контактного механизма. На этом основании гидравлические тормоза имеют 2 вида:

- Барабанный тормоз или внутренние гидравлические тормоза.

- Дисковые тормоза или внешние гидравлические тормоза.

2. На основе распределения тормозной силы — на этой основе гидравлические тормоза имеют 2 вида:

- Гидравлические тормоза одностороннего действия.

- Гидравлические тормоза двойного действия.

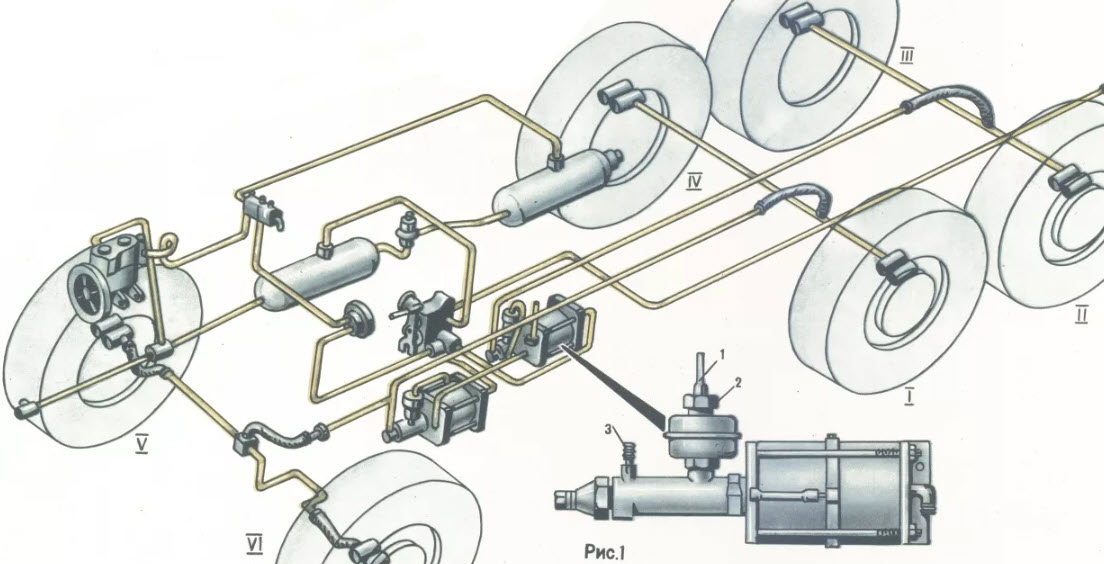

Гидравлический тормозной привод автомобилей является гидростатическим, т. е. таким, в котором передача энергии осуществляется давлением жидкости. Принцип действия гидростатического привода основан на свойстве несжимаемости жидкости, находящейся в покое, передавать создаваемое в любой точке давление во все другие точки при замкнутом объеме.

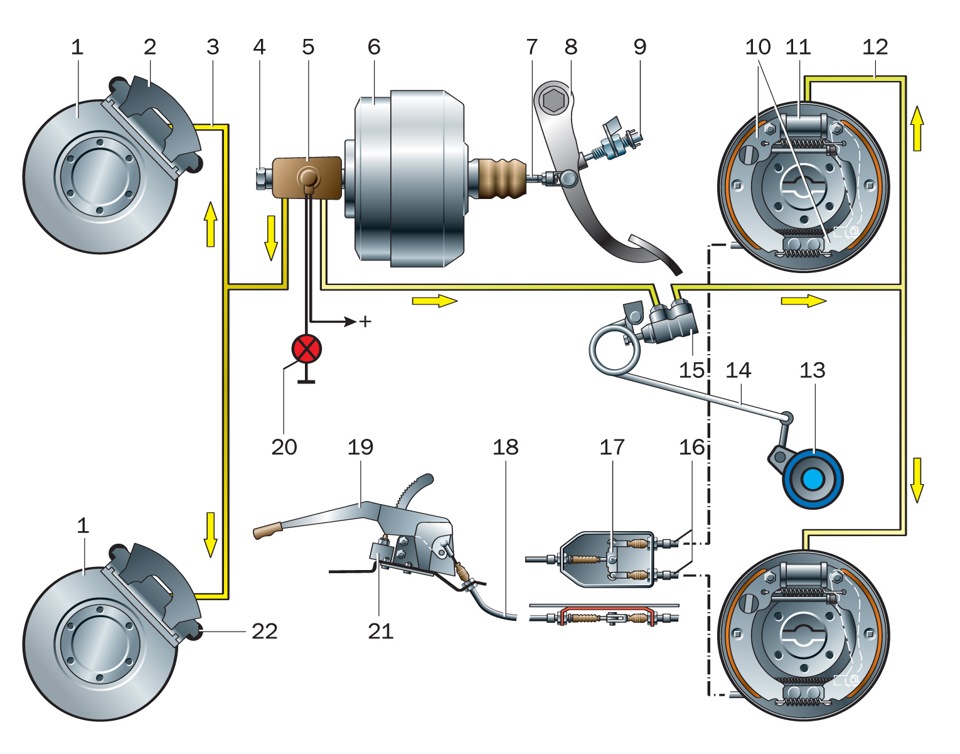

Принципиальная схема рабочей тормозной системы автомобиля:

1 — тормозной диск;

2 — скоба тормозного механизма передних колес;

3 — передний контур;

4 — главный тормозной цилиндр;

5 — бачок с датчиком аварийного падения уровня тормозной жидкости;

6 — вакуумный усилитель;

7 — толкатель;

8 — педаль тормоза;

9 — выключатель света торможения;

10 — тормозные колодки задних колес;

11 — тормозной цилиндр задних колес;

12 — задний контур;

13 — кожух полуоси заднего моста;

14 — нагрузочная пружина;

15 — регулятор давления;

16 — задние тросы;

17 — уравнитель;

18 — передний (центральный) трос;

19 — рычаг стояночного тормоза;

20 — сигнализатор аварийного падения уровня тормозной жидкости;

21 — выключатель сигнализатора стояночного тормоза;

22 — тормозная колодка передних колес

Принципиальная схема гидропривода тормозов показана на рисунке. Привод состоит из главного тормозного цилиндра, поршень которого связан с тормозной педалью, колесных цилиндров тормозных механизмов передних и задних колес, трубопроводов и шлангов, соединяющих все цилиндры, педали управления и усилителя приводного усилия.

Трубопроводы, внутренние полости главного тормозного и всех колесных цилиндров заполнены тормозной жидкостью. Показанные на рисунке регулятор тормозных сил и модулятор антиблокировочной системы, при их установке на автомобиле, также входят в состав гидропривода.

При нажатии педали поршень главного тормозного цилиндра вытесняет жидкость в трубопроводы и колесные цилиндры. В колесных цилиндрах тормозная жидкость заставляет переместиться все поршни, вследствие чего колодки тормозных механизмов прижимаются к барабанам (или дискам). Когда зазоры между колодками и барабанами (дисками) будут выбраны, вытеснение жидкости из главного тормозного цилиндра в колесные станет невозможным. При дальнейшем увеличении силы нажатия на педаль в приводе увеличивается давление жидкости и начинается одновременное торможение всех колес.

Чем большая сила приложена к педали, тем выше давление, создаваемое поршнем главного тормозного цилиндра на жидкость и тем большая сила воздействует через каждый поршень колесного цилиндра на колодку тормозного механизма. Таким образом, одновременное срабатывание всех тормозов и постоянное соотношение между силой на тормозной педали и приводными силами тормозов обеспечиваются самим принципом работы гидропривода. У современных приводов давление жидкости при экстренном торможении может достигать 10–15 МПа.

При отпускании тормозной педали она под действием возвратной пружины перемещается в исходное положение. В исходное положение своей пружиной возвращается также поршень главного тормозного цилиндра, стяжные пружины механизмов отводят колодки от барабанов (дисков). Тормозная жидкость из колесных цилиндров по трубопроводам вытесняется в главный тормозной цилиндр.

Преимуществами гидравлического привода являются быстрота срабатывания (вследствие несжимаемости жидкости и большой жесткости трубопроводов), высокий КПД, т. к. потери энергии связаны в основном с перемещением маловязкой жидкости из одного объема в другой, простота конструкции, небольшие масса и размеры вследствие большого приводного давления, удобство компоновки аппаратов привода и трубопроводов; возможность получения желаемого распределения тормозных усилий между осями автомобиля за счет различных диаметров поршней колесных цилиндров.

Недостатками гидропривода являются: потребность в специальной тормозной жидкости с высокой температурой кипения и низкой температурой загустевания; возможность выхода из строя при разгерметизации вследствие утечки жидкости при повреждении, или выхода из строя при попадании в привод воздуха (образование паровых пробок); значительное снижение КПД при низких температурах (ниже минус 30 °С); трудность использования на автопоездах для непосредственного управления тормозами прицепа.

Для использования в гидроприводах выпускаются специальные жидкости, называемые тормозными. Тормозные жидкости изготавливают на разных основах, например спиртовой, гликолевой или масляной. Их нельзя смешивать между собой из-за ухудшения свойств и образования хлопьев. Во избежание разрушения резиновых деталей тормозные жидкости, полученные из нефтепродуктов, допускается применять только в гидроприводах, в которых уплотнения и шланги выполнены из маслостойкой резины.

При использовании гидропривода он всегда выполняется двухконтурным, причем работоспособность одного контура не зависит от состояния второго. При такой схеме при единичной неисправности выходит из строя не весь привод, а лишь неисправный контур. Исправный контур играет роль запасной тормозной системы, с помощью которой автомобиль останавливается.

Гидравлический тип тормозной системы используют на легковых автомобилях, внедорожниках, микроавтобусах, малогабаритных грузовиках и спецтехнике. Рабочая среда — тормозная жидкость, 93-98% которой составляют полигликоли и эфиры этих веществ. Остальные 2-7% — присадки, которые защищают жидкости от окисления, а детали и узлы от коррозии.

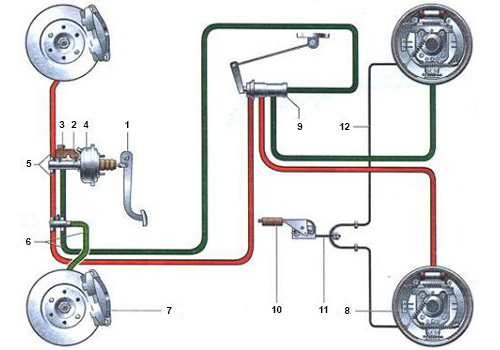

Схема гидравлической тормозной системы

Составные элементы гидравлической тормозной системы:

- 1 — педаль тормоза;

- 2 — центральный тормозной цилиндр;

- 3 — резервуар с жидкостью;

- 4 — вакуумный усилитель;

- 5, 6 — транспортный трубопровод;

- 7 — суппорт с рабочим гидроцилиндром;

- 8 — тормозной барабан;

- 9 — регулятор давления;

- 10 — рычаг ручного тормоза;

- 11 — центральный трос ручного тормоза;

- 12 — боковые тросы ручного тормоза.

Чтобы понять работу тормозов, рассмотрим подробнее функционал каждого элемента.

Педаль тормоза

Это рычаг, задача которого — передача усилия от водителя на поршни главного цилиндра. Сила нажатия влияет на давление в системе и скорость остановки автомобиля. Чтобы уменьшить требуемое усилие, на современных автомобилях есть усилители тормозов.

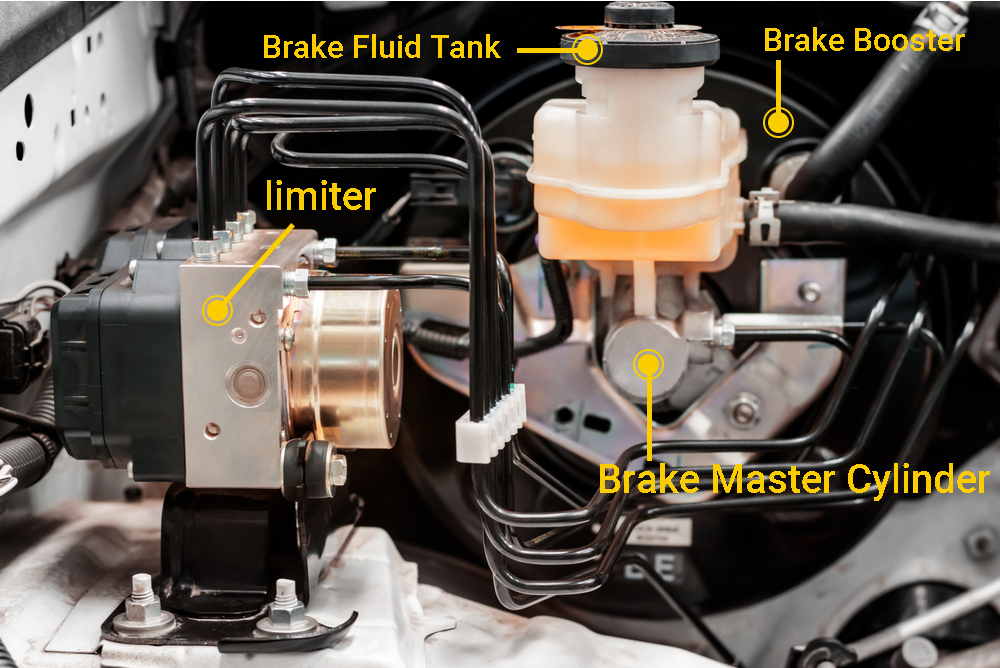

Главный цилиндр и резервуар с жидкостью

Центральный тормозной цилиндр — узел гидравлического типа, состоящий из корпуса и четырех камер с поршнями. Камеры заполнены тормозной жидкостью. При нажатии на педаль, поршни увеличивают давление в камерах и усилие передается по трубопроводу на суппорты.

Над главным тормозным цилиндром расположен бачок с запасом “тормозухи”. Если тормозная система протекает, уровень жидкости в цилиндре уменьшается и в него начинает поступать жидкость из резервуара. Если уровень “тормозухи” упадет ниже критической отметки, на приборной панели начнет мигать индикатор ручного тормоза. Критический уровень жидкости чреват отказом тормозов.

Вакуумный усилитель

Тормозной усилитель стал популярный благодаря внедрению гидравлики в тормозные системы. Причина — чтобы остановить автомобиль с гидравлическими тормозами нужно больше усилий, чем в случае с пневматикой.

Вакуумный усилитель создает вакуум с помощью впускного коллектора. Полученная среда давит на вспомогательный поршень и в разы увеличивает давление. Усилитель облегчает торможение, делает вождение комфортным и легким.

Трубопровод

В гидравлических тормозах четыре магистрали — по одной на каждый суппорт. По трубопроводу жидкость из главного цилиндра попадает в усилитель, увеличивающий давление, а затем по отдельным контурам поставляется в суппорты. Металлические трубки с суппортами соединяют гибкие резиновые шланги, которые нужны, чтобы связать подвижные и неподвижные узлы.

Тормозной суппорт

Узел состоит из:

- корпуса;

- рабочего цилиндра с одним или несколькими поршнями;

- штуцера прокачки;

- посадочных мест колодок;

- креплений.

Если узел подвижный, то поршни расположены с одной стороны от диска, а вторую колодку прижимает подвижная скоба, которая движется на направляющих. У неподвижного тормозного суппорта поршни расположены по обе стороны диска в цельном корпусе. Суппорта крепят к ступице или к поворотному кулаку.

Задний тормозной суппорт с системой ручного тормоза

Жидкость поступает в рабочий цилиндр суппорта и выдавливает поршни, прижимая колодки к диску и останавливая колесо. Если отпустить педаль, жидкость возвращается, а так как система герметичная, подтягивает и возвращает на место поршни с колодками.

Тормозные диски с колодками

Диск — элемент тормозного узла, которые крепится между ступицей и колесом. Диск отвечает за остановку колеса. Колодки — плоские детали, которые находятся на посадочных местах в суппорте по обе стороны диска. Колодки останавливают диск и колесо с помощью силы трения.

Регулятор давления

Регулятор давления или, как его называют в народе, “колдун” — это страхующий и регулирующий элемент, который стабилизирует автомобиль во время торможения. Принцип работы — когда водитель резко нажимает на педаль тормоза, регулятор давления не дает всем колесам автомобиля тормозить одновременно. Элемент передает усилие от главного тормозного цилиндра на задние тормозные узлы с небольшим опозданием.

Такой принцип торможения обеспечивает лучшую стабилизацию автомобиля. Если все четыре колеса затормозят одновременно, автомобиль с большой долей вероятности занесет. Регулятор давления не дает уйти в неконтролируемый занос даже при резкой остановке.

Ручной или стояночный тормоз

Ручной тормоз удерживает автомобиль во время остановки на неровной поверхности, например, если водитель остановился на склоне. Механизм ручника состоит из ручки, центрального, правого и левого тросиков, правого и левого рычагов ручного тормоза. Ручной тормоз обычно соединяют с задними тормозными узлами.

Когда водитель тянет за рычаг ручника, центральный тросик натягивает правый и левый тросики, которые крепятся к тормозным узлам. Если задние тормоза барабанные, то каждый тросик крепится к рычагу внутри барабана и придавливает колодки. Если тормоза дисковые, то рычаг крепится к валу ручного тормоза внутри поршня суппорта. Когда рычаг ручника в рабочем положении, вал выдвигается, нажимает на подвижную часть поршня и прижимает колодки к диску, блокируя задние колеса.

Это основные моменты, которые стоит знать о принципе работы гидравлической тормозной системы. Остальные нюансы и особенности функционирования гидравлических тормозов зависят от марки, модели и модификации автомобиля.

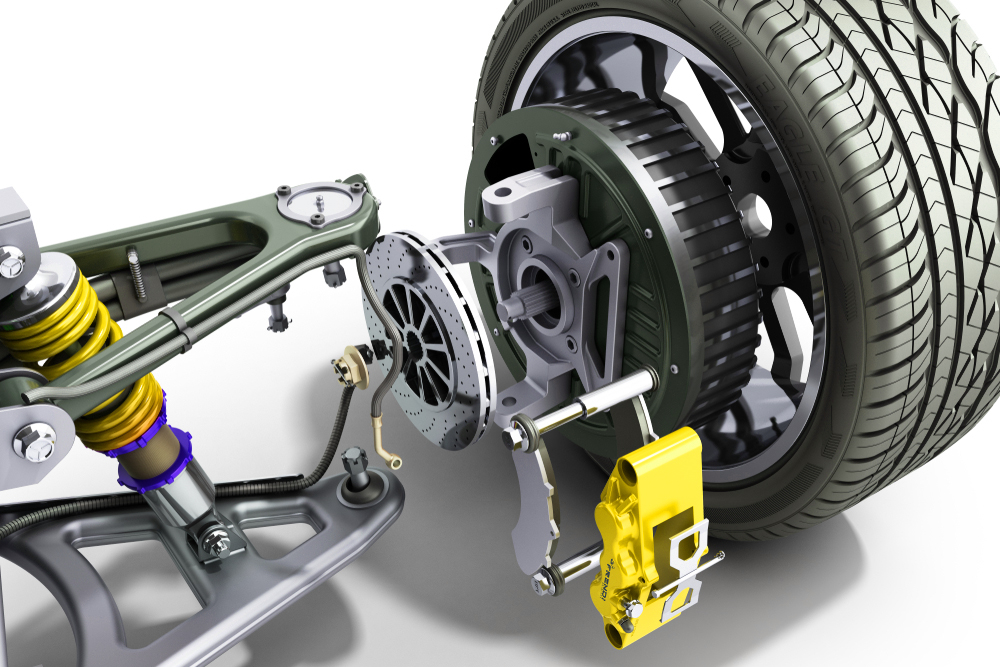

По конструктивному исполнению дисковых тормозных механизмов их подразделяют на открытые и закрытые, одно- и многодисковые, а в зависимости от конструкции диска различают механизмы со сплошным и вентилируемым, металлическим и биметаллическим дисками.

Самый простой, сплошной диск применяется в тех случаях, когда возможно активное охлаждение дискового тормоза. Вентилируемый диск выполняется в виде крыльчатки-турбины.

По способу крепления скобы различают дисковые тормозные механизмы с фиксированной и плавающей скобой.

Рис. Дисковый тормоз: а — общий вид; б — поперечный разрез; 1 — тормозной диск; 2 — кожух; 3 — тормозные колодки; 4 — суппорт; 5 — трубка; 6 — клапан удаления воздуха; 7 — рабочий тормозной цилиндр; 8 — подвижные поршни; 9 — уплотнительное кольцо; 10 — резиновая манжета; 11 — фрикционные накладки

Дисковый тормоз с фиксированной скобой обеспечивает большое приводное усилие и повышенную жесткость механизма. В дисковом тормозе вращающейся деталью является тормозной диск 7, изготовленный, как правило, из чугуна и жестко прикрепленный к ступице колеса. К диску с двух сторон прижимаются тормозные колодки 3 с фрикционными накладками 11, установленные в защитном суппорте 4, прикрепленном к неподвижной стойке подвески. Внутри суппорта в специальные пазы установлены цилиндры 7 с поршнями, прижимающие тормозные колодки к диску в момент торможения. Под действием сил трения вращение диска прекращается, колеса автомобиля останавливаются. Снаружи тормозной диск закрыт диском колеса, а изнутри — защитным штампованным кожухом 2.

Дисковые тормоза устанавливают на некоторых моделях грузовых автомобилей на передних колесах. Для управления такими тормозами применяется в основном гидравлический привод. Тормозная жидкость подается в полость тормозного цилиндра по трубкам от главного тормозного цилиндра. Для соединения тормозных цилиндров, расположенных по обе стороны диска, и выравнивания давления тормозной жидкости служит трубка 5. Тормозные колодки перемещаются в осевом направлении на специальных пальцах, служащих направляющими.

Дисковые тормоза, работающие в масле, широко используются в трансмиссиях современных гусеничных машин.

Содержание

- 1 Принцип работы гидравлической тормозной системы

- 1.1 Регулятор давления

- 1.2 Вакуумный усилитель тормозов (ВУТ)

- 2 Классификация тормозных систем

- 2.1 Рабочая тормозная система

- 2.2 Стояночный тормоз

- 2.3 Запасная тормозная система

- 2.4 Вспомогательная система

- 3 Обслуживание тормозных дисков и колодок

- 3.1 Износ и замена дисков

- 3.2 Износ и замена колодок

- 4 Устройство механизма торможения

- 4.1 Рабочая система

- 4.2 Дублирующий тормоз

- 4.3 Стояночный механизм

- 4.4 Вспомогательная система

- 5 Типы тормозных механизмов

- 5.1 Барабанные

- 5.2 Дисковые

- 6 Плюсы и минусы дисковых тормозов в сравнении с барабанными

Принцип работы гидравлической тормозной системы

Работа гидравлического механизма торможения происходит в таком порядке:

- При нажатии педали происходит передача механического усилия к поршню ГТЦ.

- При движении внутри главного цилиндра поршень создает увеличенное давление ТЖ в шлангах (трубках), перемещаясь внутри которых, жидкость поступает в колесные цилиндры.

- Поршни начинают двигаться, когда жидкость, поступая в цилиндры, оказывает на них давление. В свою очередь они воздействуют на колодки, в результате чего они в зависимости от типа системы сдвигаются, сжимая с двух сторон и блокируя тормозной диск, либо раздвигаются, распирая изнутри барабан.

- Тормозные планки, вступая в плотный контакт с поверхностью диска (барабана), замедляют движение колеса. Таким образом, автомобиль может снизить скорость до нужного предела или полностью остановиться.

1 — тормозной диск; 2 — скоба тормозного механизма передних колес; 3 — передний контур; 4 — главный тормозной цилиндр; 5 — бачок с датчиком аварийного падения уровня тормозной жидкости; 6 — вакуумный усилитель; 7 — толкатель; 8 — педаль тормоза; 9 — выключатель света торможения; 10 — тормозные колодки задних колес; 11 — тормозной цилиндр задних колес; 12 — задний контур; 13 — кожух полуоси заднего моста; 14 — нагрузочная пружина; 15 — регулятор давления; 16 — задние тросы; 17 — уравнитель; 18 — передний (центральный) трос; 19 — рычаг стояночного тормоза; 20 — сигнализатор аварийного падения уровня тормозной жидкости; 21 — выключатель сигнализатора стояночного тормоза; 22 — тормозная колодка передних колес

Все это происходит, когда водитель жмет на педаль, сообщая тормозу физическое усилие. Когда нога убирается с педали, происходит выравнивание давления жидкости внутри механизма, после чего поршень ГТЦ возвращается на свое место. Возвратные пружины, воздействуя на колодки, убирают их от поверхности диска (со стенок барабана).

В состав простейшего гидропривода входят:

- Тормозная педаль.

- Главный цилиндр (ГТЦ).

- Колесные цилиндры.

- Шланги и трубки.

- Регулятор давления (РД).

- Вакуумный усилитель (присутствует не во всех системах).

ГТЦ в различных машинах могут слегка отличаться по конструкции, но при этом принцип работы у них всегда одинаков. Бачок для тормозной жидкости соединен с основной магистралью, благодаря чему при работе тормозного механизма постоянно компенсируются:

- Утечка жидкого состава через уплотнения цилиндров.

- Увеличение объема колесных цилиндров при стирании фрикционных накладок на колодках.

- Расширение ТЖ в результате нагревания.

Контуры управления торможением могут быть диагональными или параллельными, они разделены с помощью ГТЦ. Благодаря этой схеме тормозная система не утрачивает работоспособности, даже если один из контуров выходит из строя. Это способствует надежной работе механизма и безопасному управлению транспортным средством.

Регулятор давления

Задача этой детали состоит в том, чтобы во время быстрого торможения уменьшить давление в задних колесных цилиндрах. Дело в том, что когда водитель интенсивно нажимает тормозную педаль, срабатывает сила инерции, за счет которой масса, а значит, и центр тяжести машины уходит вперед, а колеса, расположенные на задней оси, мгновенно разгружаются. Это может стать причиной заноса, и регулятор перераспределяет давление, чтобы задние колеса не потеряли контакт с дорожной поверхностью.

1 — корпус регулятора давления тормозов; 2 — поршень; 3 — защитный колпачок; 4, 8 — стопорные кольца; 5 — втулка поршня; 6 — пружина поршня; 7 — втулка корпуса; 9, 22 — опорные шайбы; 10 — уплотнительные кольца толкателя; 11 — опорная тарелка; 12 — пружина втулки толкателя; 13 — кольцо уплотнительное седла клапана; 14 — седло клапана; 15 — уплотнительная прокладка; 16 — пробка; 17 — пружина клапана; 18 — клапан; 19 — втулка толкателя; 20 — толкатель; 21 — уплотнитель головки поршня; 23 — уплотнитель штока поршня; 24 — заглушка; A, D — камеры, соединенные с главным цилиндром; В, С — камеры, соединенные с колесными цилиндрами задних тормозов; К, М, Н — зазоры; Е — дренажное отверстие

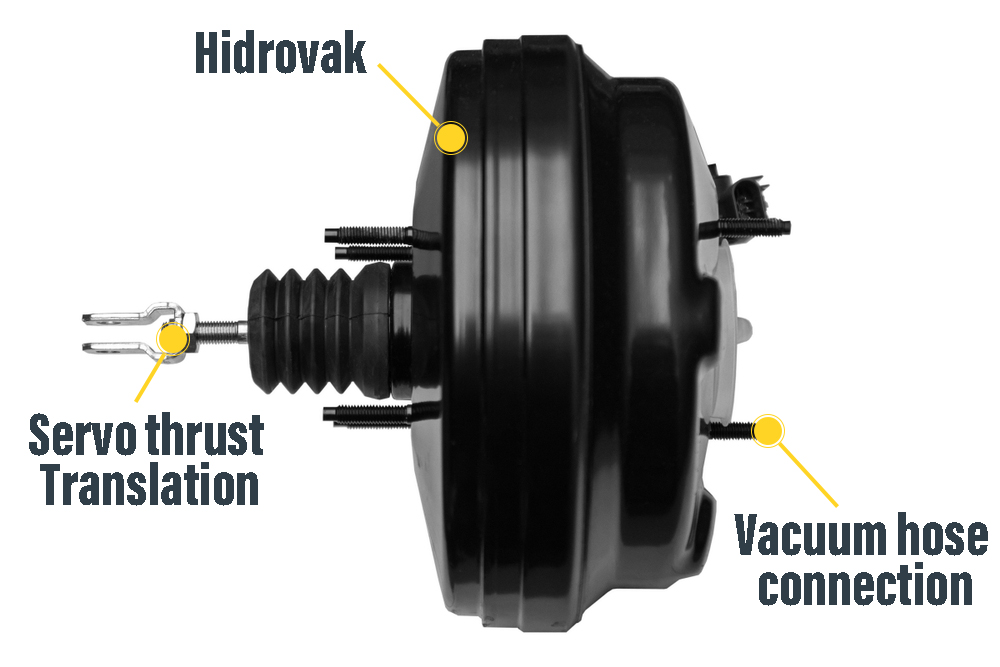

Вакуумный усилитель тормозов (ВУТ)

Этот элемент отвечает за повышение давления рабочей жидкости в механизме торможения. Как правило, он включается в общий модуль с ГТЦ. В состав ВУТ входит круговая камера, которая разделена внутри на 2 части посредством упругой диафрагмы. Одна из частей камеры соединена с впускным коллектором силового агрегата с помощью клапана. Там создается вакуум, в то время как вторая часть сообщается с атмосферой. Надавливание педали способствует повышению давления, которое передает вакуум на поршень ГТЦ. В результате значительно увеличивается сила, с которой планки система торможения прижимаются к поверхности диска (барабана).

Вакуумный усилитель: 1 – фланец крепления наконечника; 2 – шток; 3 – возвратная пружина диафрагмы; 4 – уплотнительное кольцо фланца главного цилиндра; 5 – главный цилиндр; 6 – шпилька усилителя; 7 – корпус усилителя; 8 – диафрагма; 9 – крышка корпуса усилителя; 10 – поршень; 11 – защитный чехол корпуса клапана; 12 – толкатель; 13 – возвратная пружина толкателя; 14 – пружина клапана; 15 – клапан; 16 – буфер штока; 17 – корпус клапана; А – вакуумная камера; В – атмосферная камера; С, D – каналы

Классификация тормозных систем

Современные автомобили оснащены следующими видами тормозных систем:

● рабочей системой;

● стояночной;

● вспомогательной системой ;

● запасной.

Рабочая тормозная система

Рабочая тормозная система является основной и, соответственно, наиболее эффективной. Служит для снижения скорости и остановки. Приводится в действие при нажатии водителем правой ногой на педаль тормоза, далее приводится механизм сжатия (тормоза дискового типа) или разжатия (тормоза барабнного типа) тормозных колодок тормозных механизмов всех колес одновременно.

Стояночный тормоз

Стояночная тормозная система служит для обеспечения неподвижного состояния автомобиля при длительной стоянке. Многие водители фиксируют машину, включив первую или заднюю передачу. Правда на крутом склоне этой меры может не хватить.

Стояночный тормоз также используют для трогания с места на участке дороги с уклоном. В этом случае правая нога находится на педали газа, а левая на педали сцепления. Плавно отпуская ручник, включают сцепление и одновременно прибавляют газ, это исключает скатывание под уклон.

Запасная тормозная система

Запасную тормозную систему разработали для подстраховки основной рабочей, на случай отказа. Она может быть выполнена как автономное устройство, но чаще всего выполняется как один из контуров основной системы.

Вспомогательная система

Вспомогательной тормозной системой в основном оснащают большегрузные автомобили, такие как КамАЗ, МАЗ, и естественно все грузовики иностранного производства. Вспомогательные системы снижают нагрузку с основной при длительном торможении, например, в горной и холмистой местности.

К примеру так называемый, горный тормоз. Торможение происходит двигателем, при движении автомобиля на передаче. Принцип его заключается в том, что кратковременно, специальными заслонками перекрываются впускные и выпускные патрубки, а так же прекращается топливо для работы двигателя. В цилиндрах создается вакуум и двигатель начинает затруднять движение автомобиля, тем самым его замедляя.

Обслуживание тормозных дисков и колодок

Износ и замена дисков

Износ тормозных дисков напрямую связан со стилем вождения автомобилиста. Степень износа определяется не только километражем, но и ездой по плохим дорогам. Также на степень износа тормозных дисков влияет их качество.

Минимально допустимая толщина тормозного диска зависит от марки и модели транспортного средства.

Среднее значение минимально допустимой толщины диска передних тормозов – 22-25 мм, задних – 7-10 мм. Это зависит от веса и мощности автомобиля.

Основными факторами, указывающими на то, что передние или задние тормозные диски необходимо менять, являются:

- биение дисков при торможении;

- механические повреждения;

- увеличение тормозного пути;

- снижение уровня рабочей жидкости.

Износ и замена колодок

Износ тормозных колодок, прежде всего, зависит от качества фрикционного материала. Немаловажную роль играет и стиль вождения. Чем интенсивнее будет торможение, тем сильнее износ.

Передние колодки изнашиваются быстрее задних за счет того, что при торможении они испытывают основную нагрузку. При замене колодок лучше менять их одновременно на обоих колесах, будь-то задние или передние.

Неравномерно могут изнашиваться и колодки, установленные на одну ось. Это зависит от исправности рабочих цилиндров. Если последние неисправны, то они сдавливают колодки неравномерно. Разница в толщине накладок в 1,5-2 мм может говорить о неравномерном износе колодок.

Существует несколько способов, позволяющих понять, нужно ли менять тормозные колодки:

- Визуальный, основанный на проверке толщины фрикционной накладки. На износ указывает толщина накладки в 2-3 мм.

- Механический, при котором колодки оснащаются специальными металлическими пластинками. Последние по мере истирания накладок начинают соприкасаться с тормозными дисками, из-за чего скрипят дисковые тормоза. Причиной скрипа тормозов является истирание накладки до 2-2,5 мм.

- Электронный, при котором используются колодки с датчиком износа. Как только фрикционная накладка сотрется до датчика, его сердечник соприкоснется с тормозным диском, электрическая цепь замкнется и загорится индикатор на приборной панели.

Устройство механизма торможения

Тормозная система на современных авто может включать в себя 3 или 4 контура, выполняющих разные задачи. К ним следует отнести:

- Основной.

- Дублирующий.

- Стояночный (ручной, горный).

- Вспомогательный.

Рабочая система

Главную роль среди перечисленных систем играет основная (рабочая). Она используется непосредственно во время езды и предназначена для замедления ТС вплоть (при необходимости) до полной остановки. Существует два типа рабочих систем:

- Дисковая.

- Барабанная.

Специальные колодки в механизмах первого типа при нажатии педали сжимают диск с двух сторон, не давая ему вращаться и останавливая колесо. В системах второго типа колодки устанавливаются внутри колесного барабана. При надавливании на педаль они распирают его, препятствуя вращению колеса.

Дублирующий тормоз

Дублирующий механизм выполняет страховочную роль, вступая в работу при отказе основного. На одних моделях она полностью дублирует задние, а также передние тормоза, на других ее действие распределяется только на одну из частей (чаще всего на задние цилиндры). Иногда эта функция возлагается на ручной тормоз.

Стояночный механизм

Стояночный (горный, ручной) тормоз предназначен для обеспечения устойчивости машины на месте стоянки. Отпуская тормозную педаль, водитель отключает основную систему. Если площадка, выбранная для остановки, имеет даже незначительный уклон, авто может запросто покатиться, и не остановится, пока не упрется во что-либо на пути. «Чем-либо» может оказаться другой автомобиль, стенка здания или дерево, и тогда повреждения практически гарантированы. Дополнительной функцией ручника является удерживание машины на склоне, если она заглохла во время подъема. В этом случае для того, чтобы тронуться с места, водитель плавно отпускает сцепление, одновременно нажимая акселератор и опуская рычаг горного тормоза. При синхронном выполнении этих действий автомобиль назад не покатится.

Привод ручного тормоза ВАЗ 2106: 1 — чехол; 2 — передний трос; 3 — рычаг; 4 — кнопка; 5 — пружина тяги; 6 — тяга защелки; 7 — втулка; 8 — ролик; 9 — направляющая заднего троса; 10 — распорная втулка; 11 — оттяжная пружина; 12 — задний трос; 13 — кронштейн заднего троса

Вспомогательная система

Вспомогательные тормозные механизмы устанавливаются на крупногабаритные и тяжеловесные машины, используемые для перевозки различных грузов на дальние расстояния. Они позволяют частично разгрузить основную систему, когда автомобиль в течение достаточно длительного времени затормаживается на дорогах, проходящих по холмам или расположенным в горах.

Типы тормозных механизмов

Большинство автомобилей оснащены механизмами фрикционного типа, в которых используется принцип сил трения. Расположены они в колесе и по конструкции делятся на барабанные и дисковые.

Раньше барабанные механизмы устанавливали на задних колесах, а дисковые на передних. Теперь могут ставить одинаковые типы на всех осях – как барабанные, так и дисковые.

Барабанные

Барабанный тип или в обиходе – барабанный механизм представляет из себя две колодки, цилиндр и стяжную пружину, которые установлены на площадке в тормозном барабане.

На колодках приклеены фрикционные накладки (могу быть и наклепаны).

Колодки нижней частью закреплены шарнирно на опорах, а верхней – стяжной пружиной упираются в поршни колесных цилиндров.

В не заторможенном режиме между колодкой и барабаном есть зазор, который обеспечивает свободное вращение колес.

При поступлении жидкости в цилиндр, поршни расходятся и раздвигают колодки, которые соприкасаются с барабаном, и тормозят колеса. Известно, что в такой конструкции передние и задние колодки изнашиваются неравномерно.

Дисковые

Дисковый вариант включает:

● суппорт, закрепленный на подвеске, в его теле расположены внутренний и наружный тормозные цилиндры (есть вариант с одним цилиндром) и пара колодок;

● диск, закрепленный на ступице.

В случае торможения поршни прижимают колодки к вращающемуся диску, и останавливают его.

Плюсы и минусы дисковых тормозов в сравнении с барабанными

Дисковые тормоза имеют ряд преимуществ перед барабанными. Их плюсы заключаются в следующем:

- стабильная работа при попадании воды и загрязнении;

- стабильная работа при повышении температуры;

- эффективное охлаждение;

- малые размеры и вес;

- простота обслуживания.

К основным недостаткам дисковых тормозов в сравнении с барабанными можно отнести:

- высокая стоимость;

- меньшая эффективность торможения.

Какова функция тормозной системы?

Функции тормозной системы в автомобилях;

- Снижение скорости автомобиля,

- Остановка автомобиля,

- Для стабилизации неподвижного автомобиля на месте (стояночный тормоз).

Что такое тормозная система?

Тормозная система — одна из важнейших систем активной безопасности, которая позволяет автомобилю безопасно замедляться или останавливаться.

Как работает тормозная система?

Торможение — это процесс преобразования кинетической энергии (энергии движения) движущегося транспортного средства в тепловую энергию. Энергия движения транспортного средства превращается в тепловую энергию, генерируемую трением колодок о диск, и транспортное средство замедляется или останавливается.

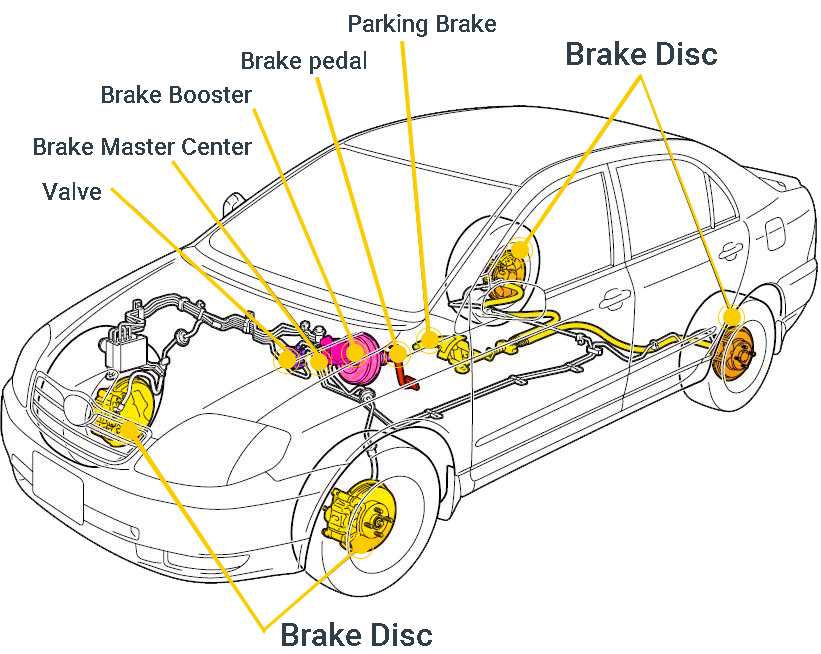

Когда водитель нажимает на педаль тормоза, эта тяга передается на усилитель тормозов посредством толкателя, рычаг педали тормоза работает как рычаг, а усилие увеличивается и передается на усилитель тормозов. Усилитель тормозов дополнительно увеличивает эту тягу водителя и передается на шток поршня в главном центре тормоза прямо перед ним. Гидравлическое тормозное масло находится в главном тормозном центре.

Поршни в тормозном центре сжимают гидравлическую жидкость (с большей силой) и передают ее к тормозным цилиндрам в колесах и поршням в суппортах по гидравлическим трубам и шлангам с толкающим движением водителя путем нажатия педали и дополнительно усилен сервоприводом.

Дисковые тормоза имеют тормозной суппорт. Гидравлическая жидкость под давлением толкает поршень в цилиндре в суппорте к диску, перед поршнем находится тормозная колодка, из-за трения тормозной колодки о диск, диск, прикрепленный к центру колеса, замедляется, колесо замедляется или останавливается. Барабанные тормоза имеют внутри барабана колесный тормозной цилиндр.

Гидравлический тормоз работает по принципу Паскаля.

Электронное оборудование было добавлено к гидравлическим тормозным системам с развивающейся технологией, и его работа была улучшена. ABS, ASR, ESP и т.п. это дополнительные системы. Система ABS входит в стандартную комплектацию автомобилей нового поколения, и система ESP становится все более распространенной. Наряду с этими системами в тормозную систему было добавлено множество датчиков и активаторов.

В современных легковых автомобилях среднего класса и легких коммерческих транспортных средствах дисковые тормоза обычно используются на передних колесах, а барабанные — на задних. Однако с 2016 года использование дисковых тормозов на 4-х колесах становится все более распространенным в производимых транспортных средствах.

Пневматические тормозные системы используются в таких транспортных средствах, как грузовики и автобусы, перевозящие тяжелые грузы.

Какие бывают типы тормозной системы?

Тормозные системы можно в основном рассматривать по трем основным категориям: ручной тормоз, рабочий (ножной) тормоз и вспомогательные тормозные системы.

РУЧНОЙ ТОРМОЗ

- Механический ручник

- Электрический стояночный тормоз

РАБОЧИЙ ТОРМОЗ (НОЖНОЙ ТОРМОЗ)

- Механические тормоза (сегодня не используются)

- Классические гидравлические тормоза (без гидровоска, сегодня не используются)

- Гидравлические тормоза с вакуумным усилителем (наиболее широко используемый на сегодняшний день тип)

- Гидравлические тормоза с пневмоприводом

- Пневматические тормоза (для грузовиков и автобусов)

- Электрические тормоза

ВСПОМОГАТЕЛЬНЫЕ ТОРМОЗНЫЕ СИСТЕМЫ

- Тормозная система Abs

- Система контроля тяги (заноса) (ASR — TRC — TCS)

- Электронная система стабилизации (ESP — ESC — VSC)

- Электронная система распределения тормозов (EBD)

- Износостойкие тормозные системы (замедлитель — выхлопной тормоз — моторный тормоз)

ГИДРАВЛИЧЕСКАЯ ТОРМОЗНАЯ СИСТЕМА

Каковы основные части гидравлической тормозной системы?

В общем, части тормозной системы: педаль тормоза, усилитель тормозов (westinghouse), главный тормозной центр, модуль гидравлического клапана, тормозные трубки и шланги, тормозные диски, тормозные барабаны, суппорты, колесные тормозные цилиндры, тормозные колодки.

Принцип работы гидравлической тормозной системы

Тормозная система преобразует энергию движения транспортного средства в тепловую энергию за счет трения в тормозном механизме, позволяя транспортному средству замедляться или останавливаться. Гидравлическая тормозная система основана на логике использования гидравлической жидкости в тормозной системе, увеличивая усилие, создаваемое педалью тормоза, с помощью принципа паскаля и передавая его на колесные цилиндры, таким образом преобразуя небольшое толкающее усилие, создаваемое ногой водителя, на педаль тормоза в силу трения, которая может легко остановить автомобиль с помощью колодок. В барабанных или дисковых тормозных механизмах трение, вызванное гидравлической жидкостью под давлением, толкающей поршень и прижимающей накладку к диску или барабану, замедляет или останавливает колесо. Когда колесо замедляется, шина на нем трется о дорогу, замедляя и / или останавливая автомобиль. То, что замедляет и останавливает автомобиль, — это коэффициент трения между шиной и дорогой.

На самом деле происходит то, что механическое движение, создаваемое педалью, преобразуется в повышенное гидравлическое давление, а это высокое гидравлическое давление преобразуется обратно в сильное механическое воздействие в колесном тормозном механизме. Низкое усилие -> большое гидравлическое давление (принцип Паскаля) -> торможение на колесе с большим усилием.

Детали и функции тормозной системы

Педаль тормоза: в гидравлической тормозной системе тормозная дозировка и толкающее усилие создаются водителем с помощью педали тормоза. Педаль тормоза имеет форму рычага и передает ее в виде толкающего усилия на усилитель тормозов, увеличивая примерно в 5 раз усилие на педаль, нажимаемое ногой.

Усилитель тормозов — Хидровак (Westinghouse): Усилие нажатия, создаваемое педалью тормоза, увеличивается усилителем тормозов и передается в главный тормозной центр. Усилитель тормозов увеличивает силу нажатия педали тормоза за счет силы вакуума.

Главный тормозной цилиндр: Главный тормозной центр расположен прямо перед усилителем тормозов. Функция главного тормозного цилиндра: сила тяги от усилителя тормозов преобразуется в гидравлическое давление в главном тормозном цилиндре. Это гидравлическое давление передается в тормозные суппорты (тормозные цилиндры, если барабанный тормоз) на колесах через две выпускные трубы тормозов: передние и задние колеса или правое переднее левое заднее — левое переднее правое заднее.

Если автомобиль оснащен тормозной системой ABS, эти две тормозные линии, выходящие из тормозного центра, подключаются к входу гидравлического модуля ABS. Отсюда гидравлическое тормозное давление передается на каждое колесо отдельно.

Гидравлический блок тормоза (резервуар): Гидравлический блок тормозной жидкости расположен как единое целое над главным тормозным цилиндром. Гидравлическое масло тормоза хранится внутри, и масло, необходимое для тормозной системы, забирается отсюда, масло, возвращающееся из системы, возвращается в этот резервуар.

Ограничитель тормозов (клапан дозатора тормозного давления): Ограничитель тормоза используется на старых автомобилях без АБС. Тормозное давление обычно необходимо направить 70% на передние колеса и 30% на задние колеса; Поскольку двигатель находится впереди, а вес автомобиля приходится на передние колеса во время торможения, передним колесам автомобиля требуется большее тормозное давление, а задним колесам — меньшее тормозное давление. Этот гидравлический клапан, который снижает давление тормозной жидкости на задние колеса при включении тормоза, называется ограничителем тормоза.

Чувствительный к нагрузке ограничитель тормоза используется для увеличения тормозного давления, передаваемого на задние колеса, в соответствии с величиной нагрузки в транспортных средствах, таких как грузовые автомобили-перевозчики и пикапы. Также называется регулятором тормоза.

Дисковый тормозной механизм: Это та часть, где происходит торможение. Тормозная жидкость под давлением, поступающая из главного тормозного центра, воздействует на поршень в суппорте, поршень движется вперед с давлением и прижимает тормозную колодку перед тормозным диском, и дисковое колесо замедляется или останавливается в результате трения. В легковых автомобилях нового поколения дисковые тормоза используются как на передних, так и на задних колесах, однако дисковые тормоза спереди и барабанные тормоза сзади очень распространены в легковых автомобилях и легких коммерческих транспортных средствах.

(Детали дискового тормоза и детали барабанного тормоза)

Барабанный тормозной механизм: Барабанный тормозной механизм обычно используется на задних колесах коммерческих автомобилей (грузовиков), легковых автомобилей и легких коммерческих автомобилей. Благодаря действию гидравлического масла, направляемого из главного тормозного центра в тормозной цилиндр, расположенный на тормозной пластине, поршни в цилиндре открываются в обе стороны и прижимают тормозные колодки с тормозными колодками к барабану, таким образом реализуя торможение. Тормозная колодка также содержит механизм ручного тормоза.