Тормозная система грузового автомобиля— ключевой узел, отличающийся большим количеством элементов, увеличенными размерами и массой, а также более высокими требованиями к надежности. Современные грузовики комплектуются тормозами с пневмоприводом, работающими на принципе сжатого воздуха и поддерживающими необходимое давление в системе.

Оглавление

- Отличия тормозной системы грузового и легкового автомобилей, классификация по принципу действия

- Четыре типа тормозов

-

Основные рабочие элементы тормозной пневмосистемы

- Компрессор

- Главный тормозной цилиндр (ГТЦ)

- Колесные рабочие цилиндры

- Регулятор давления

- Принцип работы пневматических тормозов, взаимодействие рабочих элементов

- Итоги

Ниже подробно рассмотрим, какие бывают виды тормозных систем, в чем их отличия и особенности. Отдельно разберем порядок и нюансы работы пневматической тормозной системы, а также принципы взаимодействия ее узлов.

Отличия тормозной системы грузового и легкового автомобилей, классификация по принципу действия

Конструктивно тормозные системы грузовика и легковой машины почти не отличаются. Главной особенности являются габариты и вес комплектующих узлов. Условно тормоза грузовика бывают следующих видов (по принципу действия).

Механические

Применяются в системе ручного / стояночного тормоза. В состав механизма входят рычаги, тяговая система, уравнители и другие элементы. Приводной узел подает ручнику информацию о фиксации автомобиля на одном месте даже при нахождении под сильным наклоном. Применяется механизм на парковке, во дворе и других местах, когда необходимо обеспечить нахождение машины на одном месте и избежать ее скатывания.

Гидравлические

Распространенный вид приводного механизма, востребованный, как правило, на легковых автомобилях. Конструктивно в состав привода входит гидроусилитель, педаль, цилиндры тормозов и колес, трубки и трубопроводы. В такой системе сочетается эффективность работы, доступность, легкость обслуживания и возможность покупки комплектующих во всех автомобильных магазинах.

Конструктивно гидравлические тормоза бывают:

Дисковые

Отличаются надежностью и эффективностью. Конструктивно состоят из накладок, охватывающих диск, установленный и вращающийся на колесной ступице. При срабатывании тормоза работает приводной механизм, воздействующий на накладки. Последние сдавливают на диск с двух сторон, тормозят его и останавливают транспортное средство.

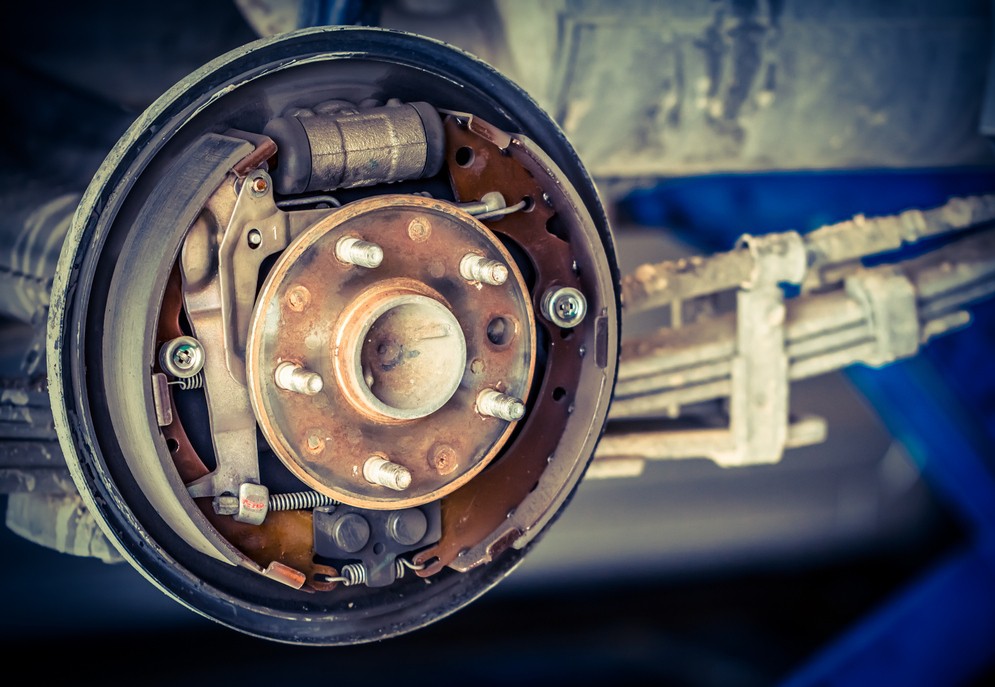

Барабанные

Более доступный вид тормозов, предусматривающий установку специальных накладок внутри барабанной полости. После нажатия педали колодки расходятся и контактируют со стенкой барабана, предотвращая вращение колеса. Чем сильнее нажатие на педаль, тем быстрей останавливается транспортное средство.

Барабанный тормозной механизм проигрывает дисковому по всем параметрам. Чтобы сэкономить на изготовлении автомобиля, производители часто ставят дисковый вариант спереди, а «барабаны» остаются для задней оси.

Гидравлический привод появился еще в 1910-1915-х годах, а в автомобилестроении применяется с 1924-го. Популярность обусловлена одновременным торможением колес, небольшим временем срабатывания (до 0,2 с), высоким КПД на уровне 90%, небольшими габаритами / массой и простой конструкцией.

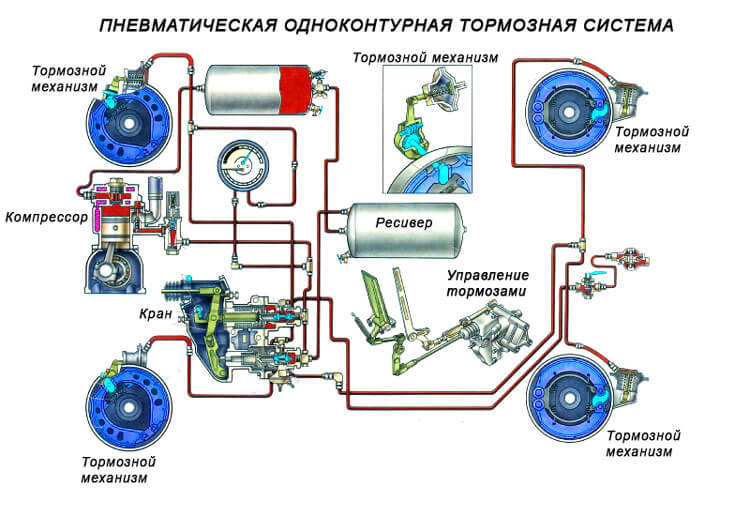

Пневматические

Важно

Тормозная система с пневматическим приводом— наиболее распространенный вид тормозов для грузовых автомобилей и специальной технике.

На легковых машинах они не применяются. По особенностям работы система имеет много общего с гидравлической с той разницей, что главным рабочим элементом является не жидкость, а воздух, поступающий под давлением с помощью компрессора.

После нажатия на педаль воздух направляется к тормозным элементам и обеспечивает их работу. Дополнительно применяются и другие виды тормозных систем— вакуумная, электрическая и комбинированная. Они используются реже, поэтому не будем останавливаться на них подробно.

Четыре типа тормозов

Читайте также: Рулевое управление грузового автомобиля

Для надежности в грузовых автомобилях применяется целый комплекс тормозных узлов. Так, система грузовика условно делится на четыре типа:

- Основная (рабочая). Применяется для уменьшения скорости движения авто вплоть до полной остановки. Может работать на пневматике, гидравлике или механике, бывает комбинированной. Работает совместно с АБС, которая помогает избежать блокировки колес в сложных дорожных ситуациях (при резком нажатии на педаль). Для облегчения работы тормозов предусматривается усилитель, работающий на базе вакуума или подачи воздуха под давлением.

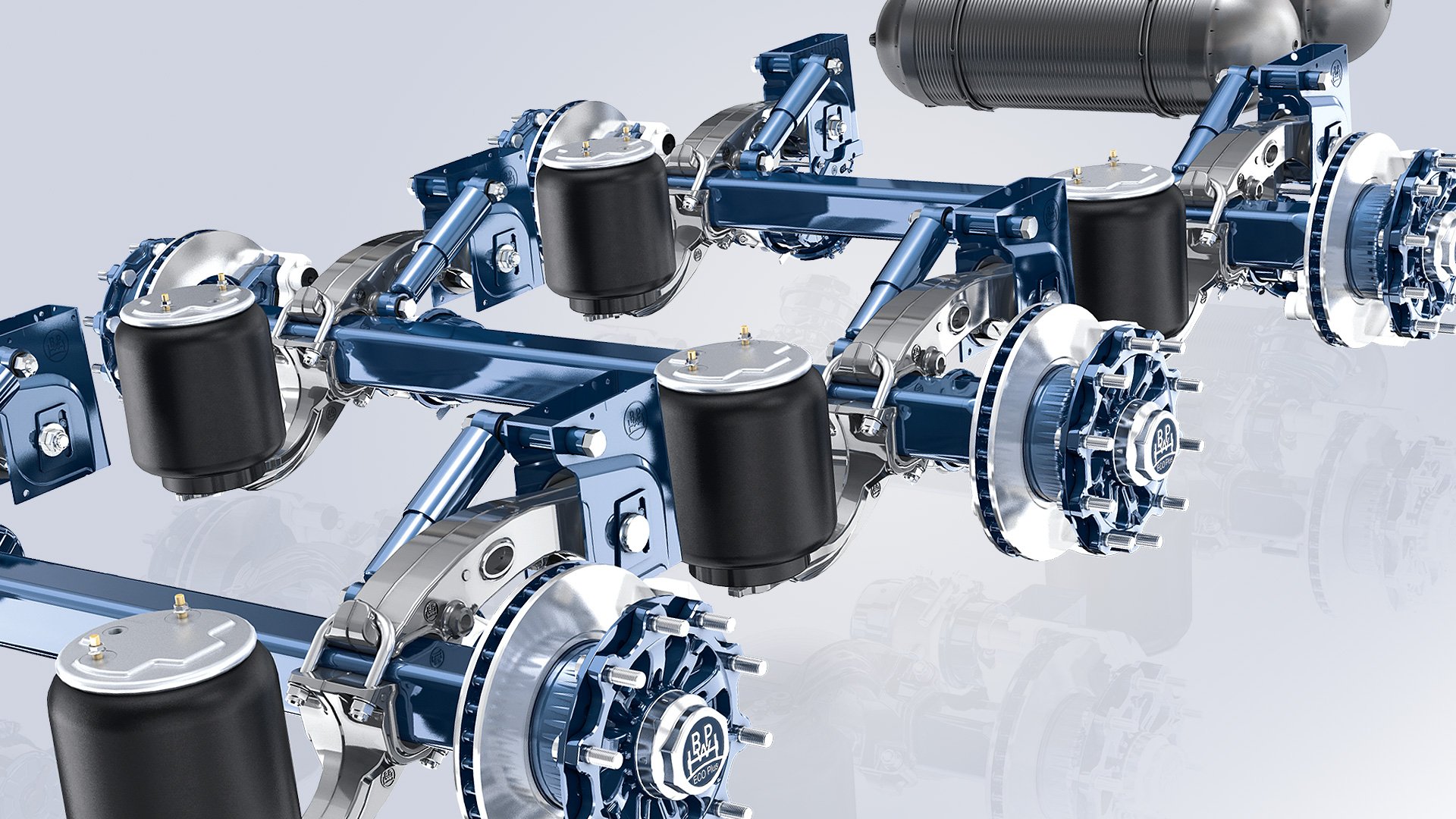

- Стояночная тормозная система автомобиля. Используется для фиксации машины на дорожном покрытии. Активируется с помощью рукоятки, установленной возле водителя. На грузовиках с пневматической системой сзади смонтированы энергоаккумуляторы. В них предусмотрены пружины, удерживающие колеса в одном положении. После подвода воздуха под давлением происходит сжатие пружин и отпускание тормоза. Конструктивно состоит из рычага, регулятора давления, тормозов колеса, выключателя, тросов и других элементов. Может применяться в случае отказа базовой тормозной системы.

- Запасная (резервная, аварийная) — отдельный механизм, страхующий основной узел. Отличается полной независимостью от рабочих тормозов, но может входить в их состав. В некоторых машинах такая система вообще не предусмотрена, а вместо нее применяется механический механизм.

- Вспомогательная. Используется для поддержания скорости грузовика на одном уровне в течение длительного периода. Как правило, подразумевает остановку с помощью мотора за счет регулирования подачи топливной смеси в камеру сгорания и закрытия трубопроводов впуска.

Оптимальный вариант, когда в грузовом автомобиле применяются одновременно все озвученные выше системы, обеспечивающие безопасность эксплуатации и своевременную остановку грузовика даже в сложных условиях.

Основные рабочие элементы тормозной пневмосистемы

Как отмечалось, в грузовых машинах чаще всего применяются пневматические тормоза, которые конструктивно состоят из следующих элементов.

Компрессор

Монтируется на маховике силового узла и обеспечивает подачу воздуха с необходимым давлением. Он поступает через трубопровод, очищается, а после подается к цилиндрам компрессора.

При достижении давления в 0,7 МПа останавливается подача в пневматическую систему, а при снижении до 0,65 МПа —прекращается выход в атмосферу. Компрессор монтируется в передней части грузовика в непосредственной близости от мотора.

Работает от клиновидного ремня, объединяющего шкивы вентилятора охлаждения и компрессорного механизма. Давление определяется по манометру. После нажатия на педаль воздух подается в тормозные отсеки, а на следующем этапе колодки сжимаются и обеспечивают торможение.

Главный тормозной цилиндр (ГТЦ)

Назначение узла состоит в восприятии усилия, которое передается от тормозной педали / рычага. Механизм отличается по конструктивным особенностям и принципу действия. В состав входит кожух цилиндра, поршень, уплотнители и соединительные узлы. В сложных конструкциях применяется два или более контуров с увеличенным количеством поршней. В некоторых версиях тормозных систем используются двойные цилиндры.

Возле ГТЦ предусмотрена емкость с тормозной жидкостью, которые соединяется с гидравлическим цилиндром. При использовании индивидуального бака он соединяется с ГТЦ с помощью резиновой трубы. Благодаря этой особенности, обеспечивается пополнение жидкости в случае течи, принятии лишнего рабочего состава при расширении и т. д.

К примеру, в грузовом автомобиле Газ 53 предусмотрено 2-контурная система, а ГТЦ имеет двухсекционное исполнение. Каждый из них работает со своим контуром. Также имеется две емкости, которые объединяются с ГТЦ через пру отверстий.

В новых моделях ГТЦ предусмотрены устройства, сигнализирующие об изменении объема жидкости в баке. В этом случае зажигается контрольная лампа на приборной панели, показывающая водителю о необходимости доливки.

Главными элементом является датчик, отличающийся поплавковой конструкцией и обеспечивающий замыкание контактной группы при снижении жидкости ниже допустимого уровня. При заливке системы необходимо удаление воздуха.

Колесные рабочие цилиндры

Один из главных узлов пневматической тормозной системы, обеспечивающий приведение в действие тормозов— рабочие цилиндры. Конструктивно состоят из двух поршней, которые обеспечивают передачу усилия и остановку автомобиля.

Для срабатывания этих элементов необходимо нажать на педаль тормоза. При ее удерживании происходит движение поршней, воздействующих на колодки и обеспечивающих замедление вращения барабана.

После отпускания педали происходит возврат поршня в первоначальное состояние, но с учетом установленного зазора. В случае износа тормозных колодок происходит смещение кольца вдоль цилиндра для поддержания оптимального расстояния.

Регулятор давления

В его функции входит контроль и поддержание необходимого давления в системе. При необходимости устройство подает дополнительный поток воздуха или спускает его для поддержания работоспособности системы.

Кроме рассмотренных выше узлов, пневматическая система грузовика включает в себя:

- осушитель воздушного потока — защита от попадания влаги в систему;

- 4-контурный защитный клапан — распределение воздуха по контурам и защита от утечки;

- тормозной кран (ножной) — используется для управления тормозами;

- ресиверы — баллоны, накапливающие необходимый запас воздуха;

- камеры системы — для преобразования пневматики в механическое воздействие;

- ручной рычаг — управление стояночной тормозной системой;

- элементы АБС;

- энергоАКБ;

- манометр — показывает уровень давления;

- индикаторы на рабочей панели и т. д.

Принцип работы пневматических тормозов, взаимодействие рабочих элементов

При пуске мотора запускается компрессор, который принимает воздушный поток и направляет его в тормозную систему до создания нужного давления. Этот параметр контролируется регулятором, который при необходимости выводит излишний воздух за пределы механизмов грузового автомобиля. На следующем этапе поток направляется в осушитель, где из него удаляются лишние добавки и убирается влага.

Очищенный и высушенный поток является гарантией стабильной и бесперебойной работы системы, в первую очередь в холодную погоду. Как правило, осушитель и регулятор находятся в одном корпусе, где дополнительно предусмотрен ресивер для регенерации.

После подготовки воздуха производится его распределение с помощью 4-контурного клапана в следующих направлениях:

- Рабочие тормоза с отдельными ресиверами.

- Дополнительная и стояночная тормозная система грузового автомобиля со своим ресиверным механизмом.

- Питающий контур для других узлов, нуждающихся в воздухе (к примеру, пневматическая подвеска).

Ресиверы обеспечивают необходимый объем сжатого воздуха, подача которого регулируется водителем путем нажатия и опускания педали тормоза. Через специальный кран поток под давлением идет в камеры (сначала передние, а потом и задние). Далее штоки воздействуют на элементы разделения / сжатия колодок системы, и машина останавливается.

В контуре ручных и дополнительных тормозов воздух из накопителя идет к тормозному крану, управляющего воздушным потоком, к энергоАКБ. Последние монтируются на задней оси и имеют тормозной кран, обеспечивающий сброс лишнего давления.

Главным действующим элементом являются тормозные камеры, которые под действием пружин обеспечивают фиксацию автомобиля в стояночном положении. Наличие энергоАКБ позволяет исключить аварии, ведь остановка грузовика происходит даже при снижении давления ниже определенного уровня, то есть в аварийных ситуациях.

Параллельно из ресиверного механизма ручных и дополнительны тормозов идет питания к управляющему крану прицепа. Пневомсистемы машины и прицепного устройства объединяются с помощью специальных головок, а сигналы управления также подаются от тормозов машины.

При наличии прицепа магистрали питания и управления коммутируются отдельно. При установке тормозных камер на прицепном устройстве с энергоАКБ формируется управляющая цепь для этих устройств. По магистрали поток воздуха обходит тормозной кран и заполняет ресивер прицепной конструкции. Далее пневматический сигнал идет к управляющей цепи крана, управляемого одним-двумя регулятора.

АБС грузовой машины и прицепной конструкции контролируют равномерность торможения. Они работают, благодаря модуляторам, датчиком угловой скорости, ЭБУ и информирующим лампочкам.

Важный элемент пневмосистемы— манометр, по которому можно увидеть давление, а также лампы-индикаторы разных цветов, обеспечивающие контроль и своевременное информирование о наличии сбоев в работе системы. Все необходимые сведения выводятся водителю на приборную панель.

Итоги

Тормозная пневматическая система — сложный механизм, состоящий из множества узлов. Каждый из элементов очень важен, ведь обеспечивает адекватность и прогнозированность эксплуатации грузового автомобиля в разных условиях.

При этом шофер должен знать устройство, особенности работы и назначение главных элементов, а также уметь делать простой ремонт тормозной системы. При правильной эксплуатации и своевременном обслуживании тормоза грузовика никогда не подведут и выручат даже в экстремальной ситуации.

Поиск запроса «тормозная система грузового автомобиля» по информационным материалам и форуму

Протечка? Тормозное масло? Да, когда мы сталкиваемся с проблемой с тормозной системой вашего грузовика, мы часто слышим эти термины от механика. Также, если говорить о дисковых тормозах двух колесных дисков, мы видим только твердую черную трубку, соединяющую тормозной рычаг с суппортом, но не видим никаких механических связей, не так ли?

Итак, возникает вопрос, как эти тормоза работают без какого-либо механического соединения между приводом (рычагом или педалью) и барабанной колодкой или дисковым суппортом? Зачем нам тормозное масло для нашей тормозной системы?

Так что давайте просто почитайте эту статью, чтобы узнать.

Что такое гидравлическая тормозная система?

Гидравлическая тормозная система — это тип тормозной системы, в которой, в отличие от механической тормозной системы, гидравлическая жидкость используется для передачи сигнала от педали тормоза или усилия рычага тормоза от педали тормоза или рычага тормоза до дискового суппорта для достижения торможения.

В этом типе тормозной системы механическая сила, передаваемая водителем на педаль тормоза, преобразуется в гидравлическое давление с помощью устройства, известного как главный цилиндр, а затем это гидравлическое давление направляется на последний барабан или диск суппорта, чтобы остановить или притормозить автомобиль.

Почему нам нужна гидравлическая тормозная система

Перед гидравлической тормозной системой использовалась другая система: механическая. Поэтому теперь возникает вопрос, если у нас уже есть механическая тормозная система, то зачем нужна гидравлическая тормозная система? Давайте узнаем.

Поскольку торможение грузовика является очень важной частью безопасности, поэтому сигналы от педали тормоза на конечное торможение должны быть очень быстрыми, что является недостатком механической тормозной системы и очень хорошо достигается благодаря гидравлической тормозной системе, которая обеспечивает быстрое торможение.

Сила торможения, создаваемая гидравлической тормозной системой, очень высока по сравнению с механическим торможением, что является очень важным фактором для современных грузовиков.

Преимущества гидравлической системы торможения

Фрикционный износ в случае механической тормозной системы был очень высоким из-за участия многих движущихся частей. Гидравлическая тормозная система имеет очень мало движущихся частей по сравнению с механической, поэтому и износ значительно меньше.

Шансы на отказ при торможении в случае гидравлической тормозной системы значительно меньше по сравнению с механической системой из-за прямого соединения между приводом (педалью тормоза или рычагом) и тормозным диском или барабаном.

Сложность конструкции в случае механического торможения была очень высокой, что уменьшилось благодаря внедрению гидравлической тормозной системы, которая имеет простую и легко собранную конструкцию.

Техническое обслуживание в случае механической тормозной системы было достаточно непростым из-за большего числа элементов, что не представляет проблемы с гидравлической тормозной системой, поскольку оно имеет простую конструкцию с менее подвижными частями.

Виды гидравлических тормзных систем

Гидравлическая тормозная система классифицируется по 2 принципам.

1. На основе фрикционного контактного механизма. На этом основании гидравлические тормоза имеют 2 вида:

- Барабанный тормоз или внутренние гидравлические тормоза.

- Дисковые тормоза или внешние гидравлические тормоза.

2. На основе распределения тормозной силы — на этой основе гидравлические тормоза имеют 2 вида:

- Гидравлические тормоза одностороннего действия.

- Гидравлические тормоза двойного действия.

Гидравлическая тормозная система грузовых автомобилей

Работа добавлена на сайт samzan.net: 2016-03-30

Поможем написать учебную работу

Если у вас возникли сложности с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой — мы готовы помочь.

Предоплата всего

от 25%

Подписываем

договор

Группа М-111 Голев Николай

Лабораторная работа №58

Тема: Гидравлическая тормозная система грузовых автомобилей.

Цель: получить практические навыки по гидравлической тормозной системе грузовых авто.

Оборудование: стенды, макеты, плакаты, слесарный инструмент.

Конструктивные особенности

в рабочую тормозную систему входят тормозной привод и тормозные механизмы колес. Тормозной привод, в свою очередь, устроен из таких элементов, как педаль тормоза, главный тормозной цилиндр, рабочие тормозные цилиндры, тормозные трубки, вакуумный усилитель.

Тормозной привод необходим для управления тормозными механизмами колес автомобиля с помощью нажатия на педаль. В настоящее время в автомобилях используется гидравлический тормозной привод. Исходя из названия, в таком приводе применяется тормозная жидкость.

Приводя в действие педаль тормоза, мы передаем усилие на поршень главного тормозного цилиндра через шток. Поршень давит на жидкость, находящуюся внутри тормозной системы. Это давление передается по трубкам от главного цилиндра ко всем колесным тормозным цилиндрам, и заставляет их поршни выдвигаться, и давить на тормозные колодки, которые прижимаются к тормозному диску или барабану, в зависимости от конструкции автомобиля, обеспечивая торможение.

Приводя в действие педаль тормоза, мы передаем усилие на поршень главного тормозного цилиндра через шток. Поршень давит на жидкость, находящуюся внутри тормозной системы. Это давление передается по трубкам от главного цилиндра ко всем колесным тормозным цилиндрам, и заставляет их поршни выдвигаться, и давить на тормозные колодки, которые прижимаются к тормозному диску или барабану, в зависимости от конструкции автомобиля, обеспечивая торможение.

Гидравлический тормозной привод, состоящий из двух, независимых друг от друга, контуров, которые связывают между собой пару колес, спроектирован таким образом, чтобы при неисправности одного из контуров, был задействован второй, что обеспечивает торможение автомобиля. Правда, стоит заметить, что в таком случае (отказе одного из контуров) торможение автомобиля не столь эффективное.

Вакуумный усилитель, связанный с главным тормозным цилиндром, безусловно, необходим для облегчения управления автомобилем в нелегких условиях вождения в настоящее время. Он создает дополнительное усилие, которое передается от педали тормоза при ее нажатии с сохранением эффективности рабочей тормозной системы. Корпус вакуумного усилителя разделен на две полости диафрагмой — упругой резиновой перегородкой.

Тормозные механизмы, находящиеся непосредственно в колесах автомобиля, необходимы для уменьшения скорости вращения колеса, из-за трения, возникающего в результате равномерного прижатия колодки к диску или барабану, отсюда и их классификация на дисковые и барабанные виды.

Барабанный тормозной механизм состоит из щита, цилиндра, тормозных колодок, тормозного барабана, стяжных пружин. Если рассматривать отечественные автомобили, то в них дисковые тормозные механизмы применяются на передних колесах, а барабанные — на колесах задних. Однако в настоящее время в автомобиле могут быть установлены только дисковые, или только барабанные тормозные механизмы на всех колесах.

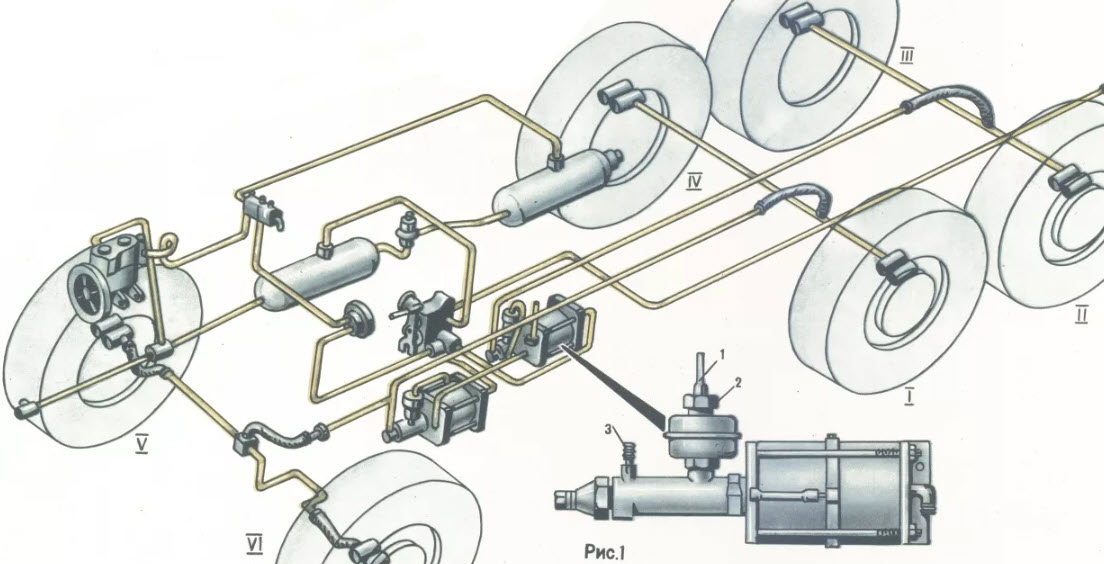

Рис. 1 Схема рабочей тормозной системы с гидравлическим приводом и вакуумным усилителем:

1, 5 – тормозные колодки; 2 – поршни; 3 – колесный тормозной цилиндр;

4 – трубопровод; 6 – тормозная педаль; 7 – вакуумный усилитель;

8 – цилиндр усилителя; 9, 12 – пружины; 10 – главный тормозной цилиндр;

11 – поршень главного тормозного цилиндра

Тормозные системы грузовых автомобилей и прицепов должны удовлетворять требованиям различных предписаний, например, RREG 71/320 EEC и ЕСЕ R13. В них изложены основные функции, эффекты и методы испытаний. Вот о том, как устроены тормозные системы грузовых автомобилей, мы и поговорим в этой статье.

Содержание

- Рабочие тормозные системы грузовых автомобилей

- Рабочая тормозная система тягачей

- Рабочая тормозная система прицепов

- Стояночная тормозная система грузового автомобиля

- Запасная тормозная система грузового автомобиля

- Вспомогательная тормозная система

- Компоненты тормозных систем грузовых автомобилей

- Пневмосистема грузового автомобиля

- Компрессор тормозной системы

- Регулятор давления тормозной системы

- Воздухоосушитель тормозной системы

- Четырехконтурный предохранительный клапан

- Электронный блок обработки воздуха

- Аккумулирование энергии

- Тормозной кран рабочей системы

- Тормозной кран стояночной системы

- Автоматический регулятор тормозной силы, чувствительный к нагрузке

- Комбинированный тормозной цилиндр

- Клапан управления тормозами прицепа

- Пневмосистема грузового автомобиля

Вся тормозная система делится на рабочую, стояночную, запасную и вспомогательную.

Рабочие тормозные системы грузовых автомобилей

Рабочая тормозная система тягачей

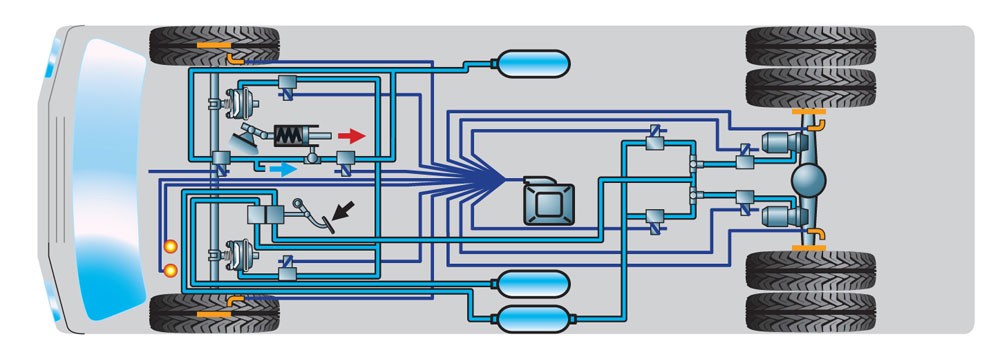

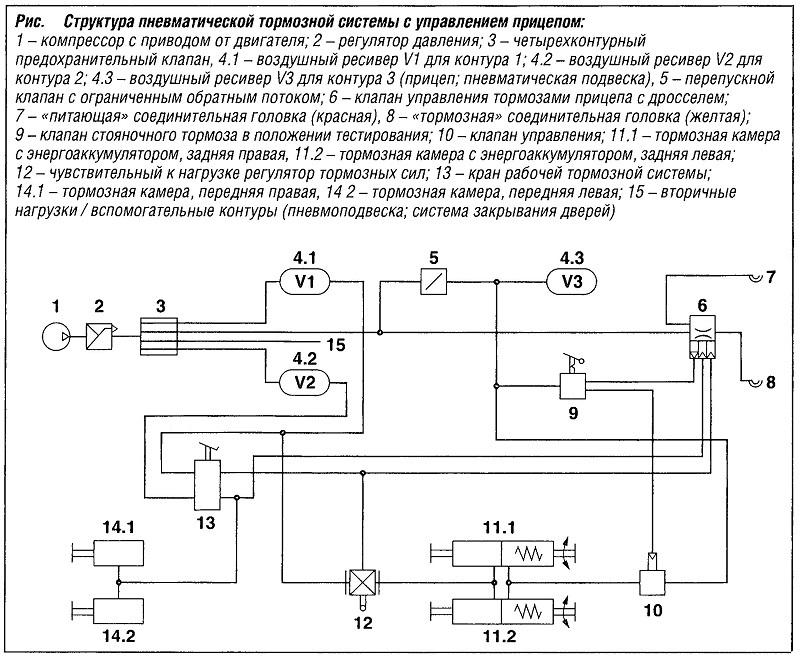

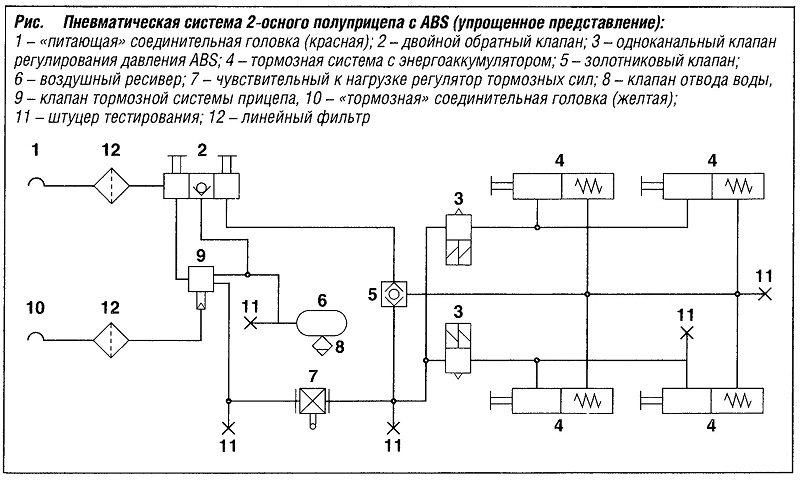

Рабочая тормозная система грузового автомобиля, представляющая собой систему с дополнительным источником энергии (рис. «Структура пневматической тормозной системы с управлением прицепом» и «Пневматическая система двухосного прицепа с ABS» ), может работать со сжатым воздухом или с сочетанием пневматики и гидравлики.

В случае сбоя, например, повреждения тормозного контура, работающая часть системы должна сохранять способность достижения как минимум эффекта запасного торможения — с той же управляющей силой на обычном устройстве управления. Должна обеспечиваться возможность измерения эффекта, и на прицеп не должен влиять этот сбой, т.е. управляющий клапан прицепа должен иметь двухконтурную конструкцию. Эффект запасного торможения должен достигать не менее 50% от эффекта рабочей тормозной системы. Поэтому систему обычно делят на два тормозных контура, уже разделенных на стороне подача, хотя эта конфигурация законодательно предписана только в автобусах.

Подача энергии на прицеп должна гарантироваться даже во время торможения. Двухконтурная система стала обязательной после вступления в силу предписания RREG 71/320, но уже предлагалась и раньше под названием «Nato».

На прицеп по питающему шлангу непрерывно подается сжатый воздух под определенным давлением. Оно должно составлять от 6,5 до 8,0 бар у исправного тягача, независимо от рабочего давления тягача, регламентированного изготовителем. Прицеп должен быть заменяемым. Рабочей тормозной системой прицепа управляет второй трубопровод — тормозной. Этот трубопровод также регламентируется предписаниями, относящимися к заменяемости прицепа. Таким образом, давление в трубопроводе в режиме движения должно составлять 0 бар, а в режиме полного торможения — 6,0-7,5 бар.

Рабочая тормозная система прицепов

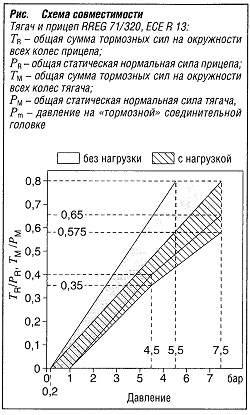

Прицеп имеет независимую рабочую тормозную систему, которая лишь частично требует эффекта запасного торможения. Согласно требованиям RREG 71/320, эффекты торможения рабочей тормозной системы в тягаче и в прицепе должны находиться в узком диапазоне допустимых отклонений как функция управляющего давления в тормозном трубопроводе, идущем к прицепу, т.е. они должны быть примерно одинаковы (расчетный диапазон отклонений RREG 71/320 и ЕСЕ R.13).

Тягачи и прицепы должны быть взаимозаменяемыми. Поэтому в Приложениях 2 RREG 71/320 и ЕСЕ R13 определены условия их совместимости. Соответственно, соотношение между замедлением и давлением на «тормозной» соединительной головке в диапазоне, изображенном на рис. «Схема совместимости тягача и прицепа» должно находиться в диапазоне 0,2-7,5 бар на «тормозной» соединительной головке. Эта схема применима только к тягачу и прицепу. Для всех остальных транспортных средств и их сочетаний существуют другие схемы.

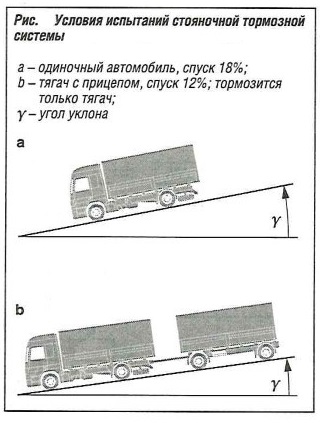

Стояночная тормозная система грузового автомобиля

Стояночная тормозная система грузового автомобиля — это независимая тормозная система, которая должна удерживать автомобиль в неподвижном состоянии после полной остановки даже при отсутствии водителя в автомобиле. Эффект удержания в неподвижном состоянии вычисляется на уклоне автомобиля с полной загрузкой. Угол уклона для отдельных автомобилей категорий М, N, О (кроме О1) составляет 18%. У автомобиля с прицепом эффект удержания в неподвижном состоянии должен также достигаться с расторможенным прицепом. В этом случае угол уклона составляет только 12% (рис. «Условия испытаний стояночной тормозной системы» ).

Стояночные тормозные системы с тормозными цилиндрами, оборудованными пружинными энергоаккумуляторами, должны оснащаться как минимум одним устройством аварийного отпускания. Это устройство может быть механическим, пневматическим или гидравлическим. Стояночная тормозная система должна быть предназначена только для градуированной (дозированной) работы, если она должна достигать предписанного эффекта запасного торможения.

В прицепе стояночная тормозная система часто работает как система с мускульным источником энергии. Если систему управления прицепом настроить так, чтобы рабочий тормоз в прицепе реагировал также при задействовании стояночного тормоза в тягаче (управляющий клапан прицепа с воздушным ресивером 4.3, см. рис. «Структура пневматической тормозной системы с управлением прицепом» ), клапан стояночного тормоза должен иметь тестовую регулировку. Это позволяет отпускать рабочий тормоз прицепа при задействовании стояночного тормоза в тягаче. Это, в свою очередь, позволяет проверить, может ли тягач на одном стояночном тормозе удержать весь автопоезд.

Запасная тормозная система грузового автомобиля

Независимой запасной тормозной системы не существует. Она задействуется при возникновении неисправности рабочей тормозной системы, например, в тормозном контуре или источнике энергии. В этом случае должна сохраняться возможность торможения как минимум двух колес (на одной оси).

Тормозная система прицепа тоже не должна затрагиваться этими неисправностями. По этой причине тормозные системы и активация прицепа имеют двухконтурную конструкцию.

Объем подачи должен быть рассчитан так, чтобы в случае сбоя в источнике энергии после восьми полных торможений рабочим тормозом давление было бы все еще достаточным для достижения эффекта запасного торможения на девятом полном торможении. В случае сбоя в тормозном контуре на стороне подачи необходимо обеспечить, чтобы при исправном источнике энергии давление в исправных тормозных контурах не падало постоянно ниже номинального. Это достигается путем использования специальных защитных устройств, например, четырехконтурного предохранительного клапана или электронного блока.

Вспомогательная тормозная система

Используемые колесные тормоза не предназначены для непрерывного задействования. Длительное торможение (например, на затяжных спусках) может привести к перегреву тормозов. Это приводит к снижению эффекта торможения, а в худшем случае — к полному отказу тормозной системы.

Неизнашиваемой тормозной системой называют вспомогательную тормозную систему (тормоз-замедлитель). В Германии она регламентируется Правилами StVZO §41 с. 15 для использования в автобусах снаряженной массой более 5,5 т и в других транспортных средствах снаряженной массой более 9 т. Тормоз-замедлитель должен быть рассчитан на удержание полностью загруженного автомобиля при движении по спуску 7% на расстояние 6 км со скоростью 30 км/ч.

Рабочий тормоз должен соответственно рассчитываться и для прицепов. Работа тормоза-замедлителя в тягаче не должна обуславливать задействование рабочего тормоза в прицепе (см. также StVZO §72 и Ведомости Федерального законодательства 199011 Р. 885,1102).

Компоненты тормозных систем грузовых автомобилей

Пневмосистема грузового автомобиля

Пневмосистема состоит из источника энергии, регулятора давления, подготовки воздуха и распределения сжатого воздуха.

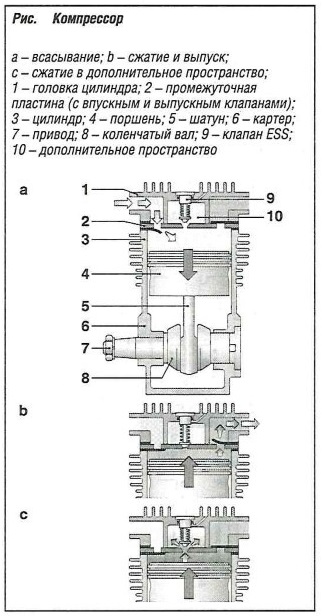

Компрессор тормозной системы

Компрессор — источник энергии. Он всасывает воздух и сжимает его до состояния рабочей среды для тормозных систем и вспомогательного оборудования (например, пневмоподвески, системы закрывания дверей).

- Картер, образующий моноблок с цилиндром; в картере расположен коленчатый вал с шатуном и поршнем;

- Головка цилиндра с впускным и выпускным штуцерами, а также штуцеры системы жидкостного охлаждения;

- Промежуточная пластина с впускным и выпускным клапанами.

Для уменьшения потерь при создании необходимого давления в пневмосистеме используется система энергосбережения (ESS); она прекращает процесс дальнейшего сжатия воздуха, переводя работу компрессора в режим холостого хода. В результате снижается расход топлива.

Во время возвратного такта поршень всасывает воздух после автоматического открывания впускного клапана из-за образовавшегося вакуума. Впускной клапан закрывается в начале обратного такта поршня. При такте сжатия поршень сжимает воздух. По достижении определенного давления открывается выпускной клапан, и сжатый воздух подается в тормозную систему.

Рабочий объем современных компрессоров достигает 720 куб. см, давление 12,5 бар, а максимальные обороты 3000 мин-1. Компрессоры отличаются высокой эффективностью, низким потреблением масла и длительным сроком службы.

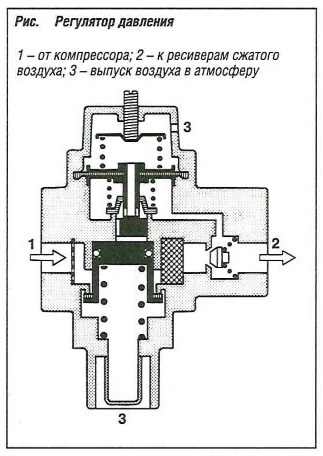

Регулятор давления тормозной системы

Пока давление в резервуарах сжатого воздуха ниже давления отсечки, штуцеры 1 и 2 соединены, и сжатый воздух проходит через регулятор давления. По достижении давления отсечки регулятор давления переключается в холостой режим. В этом случае активируется выпускной поршень, и штуцер 1 соединяется с атмосферой (выпуск).

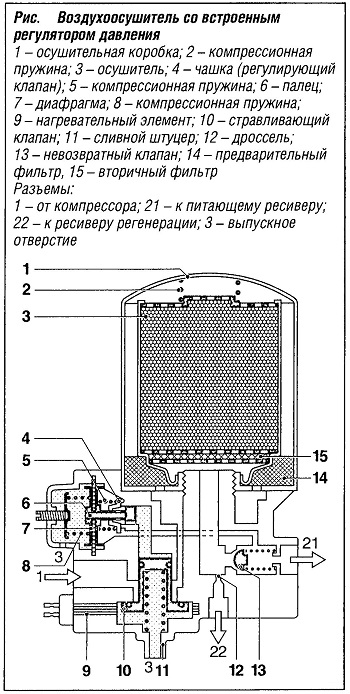

Воздухоосушитель тормозной системы

Воздухоосушитель состоит из осушительной коробки и корпуса с выпускным воздушным клапаном и устройством для восстановления гранул (рис. «Воздухоосушитель со встроенным регулятором давления» ). Гранулят восстанавливается путем активации в восстановительном ресивере.

Когда выпускной воздушный клапан закрыт, то сжатый воздух протекает через осушительную коробку и оттуда проходит в питающий ресивер. В то же время ресивер регенерации заполняется сухим сжатым воздухом. По мере прохождения сжатого воздуха через осушительную коробку влага удаляется путем конденсации и впитывания.

Гранулированный состав в осушающей коробке обладает ограниченной водопоглощающей способностью и поэтому должен регенерироваться через регулярные интервалы. В процессе регенерации сухой сжатый воздух из ресивера регенерации через регенерирующий дроссель проходит сквозь влажный гранулированный состав, извлекая из него влагу, и через открытый выпускной клапан возвращается в атмосферу.

Регулятор давления и воздухоосушитель можно скомбинировать в один блок.

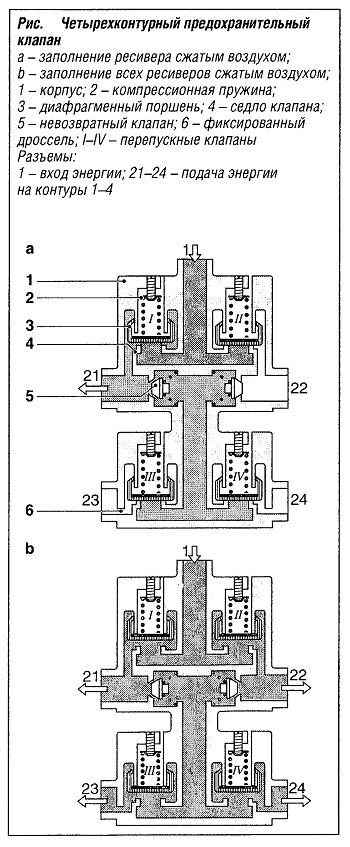

Четырехконтурный предохранительный клапан

Четырехконтурный предохранительный клапан распределяет сжатый воздух по различным тормозным и вспомогательным контурам, изолирует контуры друг от друга и обеспечивает подачу воздуха в оставшиеся контуры при неполадках в одном из контуров (рис. «Четырехконтурный предохранительный клапан» ).

Перепускные клапаны могут располагаться по-разному. Зачастую контуры 1 и 2 и вспомогательные контуры 3 и 4 последовательно соединяются парами. Это гарантирует, что как минимум один из двух контуров рабочей тормозной системы заполняется в порядке приоритетности. Вспомогательные контуры для клапанов этого типа дополнительно защищаются двумя невозвратными клапанами. Их можно не устанавливать в случае с четырехконтурными

защитными клапанами с центральным притоком. Эти перепускные клапаны могут также оснащаться ограничителями переменного потока. Они позволяют заполнять пустую систему небольшими объемами воздуха.

При возникновении сбоя, например, в контуре 1 (из-за течи), давление сначала падает только в контуре 1 до 0 бар, а в контуре 2 до давления закрытия. Давление в контурах 3 и 4 изначально поддерживается за счет невозвратных клапанов, но падает до давления закрытия из-за расходования воздуха. Воз дух продолжает нагнетаться компрессором в исправные контуры, так как остаточное давление в контурах 2, 3 и 4 воздействует на вторичную зону соответствующих перепускных клапанов. Исправные контуры снова заполняются, до тех пор, пока давление открывания неисправного контура (1-го контура) не начнет воздействовать на первичную зону соответствующего перепускного клапана, открывая его. Дальнейший рост давления невозможен, потому что, начиная с этого момента, подаваемый сжатый воздух улетучивается через неисправный контур. Давление открывания через первичную зону действия регулируется таким образом, чтобы оно было больше либо равно номинальному (расчетному) давлению тормозной системы. Это обеспечивает и достаточную подачу сжатого воздуха в исправный контур рабочей тормозной системы, и эффект вторичного торможения. Также поддерживается подача сжатого воздуха во вспомогательные контуры — прицепа, стояночной тормозной системы и пневмоподвески.

Электронный блок обработки воздуха

Сегодня регулировка давления, подготовка воздуха и распределение сжатого воздуха сочетаются в одном электронном блоке — блоке обработки воздуха. Электронный блок обработки воздуха (EAC, Electronic Air Control) — это функциональное объединение регулятора давления, воздухоосушителя и многоконтурного предохранительного клапана в одном мехатронном устройстве. Это дает значительные преимущества в плане затрат на систему, функциональности и энергосбережения.

Аккумулирование энергии

Энергия, необходимая для торможения и для работы вспомогательных контуров, накапливается и хранится в достаточных количествах в ресиверах сжатого воздуха, допущенных к эксплуатации в автомобилях. Объем должен рассчитываться так, чтобы, без последующей подачи, после восьми последующих торможений все еще достигался предписанный для этого автомобиля эффект вторичного торможения, как минимум на девятом полном торможении. Несмотря на использование воздухоосушителя, ресиверы со сжатым воздухом оснащаются ручными или автоматическими дренажными устройствами. Ресиверы со сжатым воздухом должны выполнять требования §41 а с. 8 в увязке с § 72 StVZO, и должны получать допуск к эксплуатации и иметь идентификационное обозначение.

Системы подачи для тормозных систем должны оснащаться сигнальными устройствами. При этом предъявляются следующие требования:

- Красная сигнальная лампа;

- Всегда видна водителю;

- Загорается не позднее, чем при задействовании тормоза или падении давления на входе рабочей тормозной системы до 65% от номинального. Для стояночной тормозной системы (подпружиненного тормоза) этот показатель составляет 80% от номинального давления.

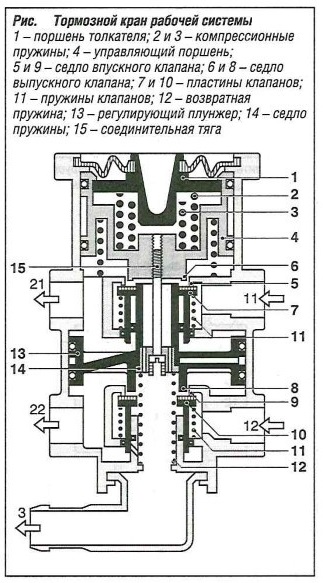

Тормозной кран рабочей системы

Клапаны рабочего тормоза (рис. «Тормозной кран рабочей системы» ) имеют двухконтурную конструкцию и регулируют контуры рабочего тормоза соответственно управляющему усилию (клапаны, управляемые усилием).

Контур 2 регулируется тормозным давлением в контуре 1. Он, вместо устройства управления сверху, воздействует на реактивный поршень контура 2. Приблизительно в то же время в контуре 2 тоже достигается крайнее положение тормоза. В положении полного торможения или в случае сбоя в контуре 1 оба управляющих поршня механически перемещаются в полностью вытянутое положение с помощью устройства управления. Выпускные клапаны закрываются, а впускные остаются открытыми. Контуры 1 и 2 пневматически полностью и безопасно изолированы друг от друга. Особые конструкции обеспечивают разные контролируемые давления торможения для контуров 1 и 2. Они требуются, если клапаном рабочего тормоза активируется двухконтурный усиливающий цилиндр, или если управление контуром 2 зависит от нагрузки. Это становится возможным путем установки соответствующей пружины или реактивного поршня с несколькими зонами действия.

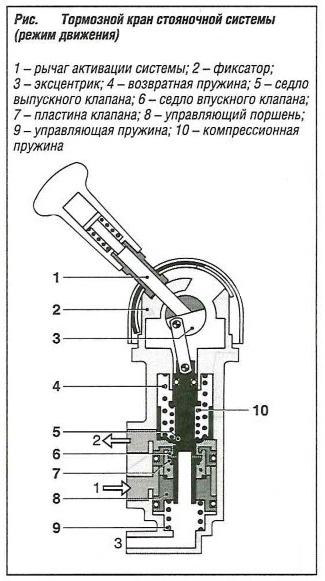

Тормозной кран стояночной системы

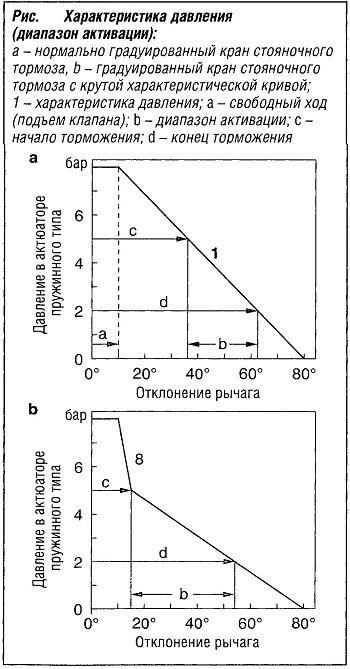

Существуют различные варианты кранов стояночного тормоза, в зависимости от области применения: неградуированные, градуированные или градуированные с крутой характеристической кривой. Последний вариант обеспечивает очень чувствительный градуируемый эффект, так как рабочий диапазон тормозных цилиндров с пружинными энергоаккумуляторами, при угле рычага крана стояночного тормоза около 80°, используется оптимально. Рабочий диапазон тормозных цилиндров с пружинными энергоаккумуляторами находится в пределах от 5 бар (начало торможения) до примерно 2 бар (конец торможения, см. схемы на рис. «Характеристика давления» ).

Краны стояночного тормоза могут иметь двухконтурную конструкцию. В этом случае система запитывается из контура 3, а пневматическое вспомогательное отпускающее устройство пружинных актюаторов — из контура 4. В этом случае можно отказаться от дополнительной поворотной ручки-кнопки, золотникового или обратного клапана.

В варианте с крутой характеристической кривой (рис. «Характеристика давления«), начало торможения достигается раньше, и диапазон активации значительно шире. Это имеет преимущества, в частности, при использовании стояночного тормоза в качестве запасного тормоза.

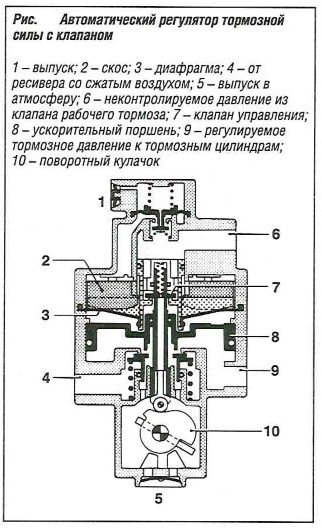

Автоматический регулятор тормозной силы, чувствительный к нагрузке

Система автоматической регулировки тормозного усилия в зависимости от нагрузки (ALB) — необходимый элемент в передающем устройстве рабочей тормозной системы в грузовом автомобиле.

Автоматический регулятор тормозной силы (рис. «Автоматический регулятор тормозной силы с клапаном» ) подключается между краном рабочего тормоза и тормозным цилиндром. В зависимости от нагрузочного режима автомобиля с помощью регулятора изменяется тормозное давление. Устройство имеет диафрагму с переменной активной площадью. Диафрагма регулятора опирается на два радиально расположенных и свободно входящих друг в друга скоса. В зависимости от положения седла клапана управления в вертикальном направлении имеется большая активная площадь (положение клапана внизу) или меньшая (положение клапана вверху). Тормозные цилиндры снабжаются воздухом через ускорительный клапан, давление после которого несколько меньше (ненагруженное состояние), чем от крана рабочей системы, или является таким же (полностью загруженное состояние). Регулирующий кран можно перевести в положение, чувствительное к нагрузке с помощью эксцентрика, присоединяемого через систему рычагов к оси автомобиля или с помощью клина (у автомобилей с пневматической подвеской).

Ограничитель давления, который расположен в верхней части регулятора, пропускает небольшой поток воздуха ограниченного давления (примерно 0,5 бар) в полость над диафрагмой. Таким образом, до образования этого давления не происходит какого-либо уменьшения давления в тормозном цилиндре. Это необходимо для синхронного включения тормозов на всех осях автомобиля.

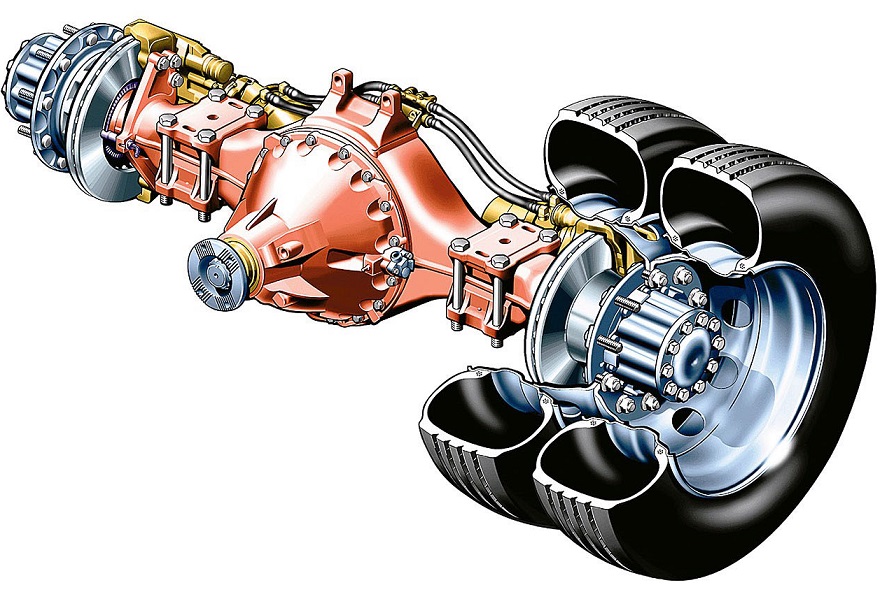

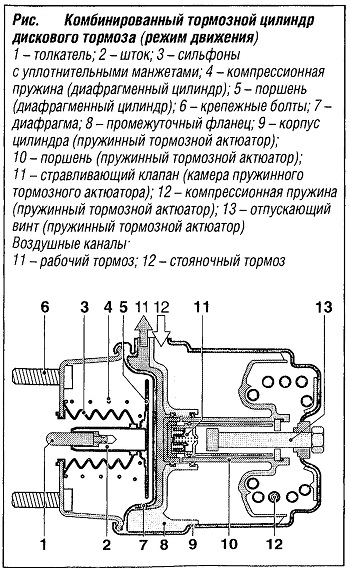

Комбинированный тормозной цилиндр

Комбинированный цилиндр в грузовом автомобиле состоит из диафрагменного рабочего цилиндра и пружинного актюатора стояночного тормоза (рис. «Комбинированный тормозной цилиндр дискового тормоза» ).

Различают комбинированные цилиндры для тормозов с S-образным кулачком, барабанных тормозов с клиновым разжимным устройством и дисковых тормозов в зависимости от типа колесного тормоза.

Два цилиндра могут активироваться независимо друг от друга. Одновременное срабатывание обеспечивает суммирование сил. Этого можно избежать путем установки специального клапана управления, чтобы автоматически предотвращалась механическая перегрузка других компонентов (например, тормозных барабанов).

Центральный отпускающий винт позволяет подтягивать пружину актюатора без подачи сжатого воздуха (механическое устройство аварийной разблокировки). Это необходимо для упрощения установки или, в случае сбоя подачи сжатого воздуха, получения возможности для маневрирования автомобиля.

При задействовании рабочего тормоза сжатый воздух попадает под диафрагму в цилиндр и прижимает плунжерный диск и толкатель к рычагу дискового тормоза. Сброс давления ведет снова к отключению тормозного механизма.

Когда сжатый воздух попадает в пружинный актюатор, поршень сжимает пружины, отпуская тормоз. Если камера вентилируется, то пружинный актюатор через шток воздействует на диафрагменную часть и вдавливает толкатель в механизм дискового тормоза через диск поршня.

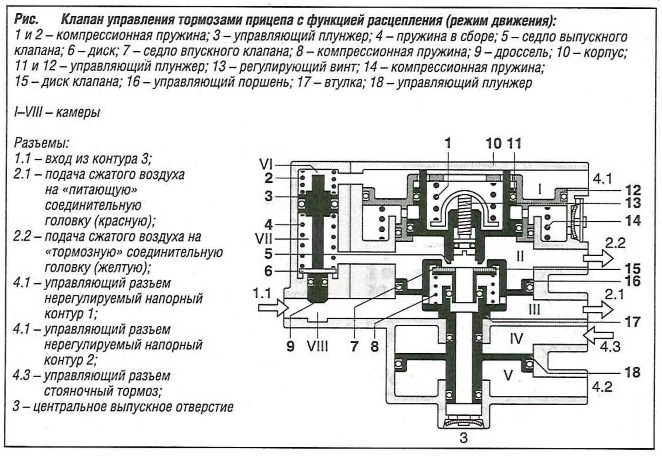

Клапан управления тормозами прицепа

Клапан управления тормозами прицепа, установленный на тягаче, управляет рабочим тормозом прицепа. Этот многоконтурный клапан управления запитывается через магистрали как рабочей, так и стояночной тормозных систем (рис. «Клапан управления тормозами прицепа с функцией расцепления» ). В режиме движения питающая камера III и камера IV контура стояночного тормоза находятся под одинаковым давлением. Тормозной трубопровод, идущий к прицепу, соединяется с атмосферой через центральное выпускное отверстие (3). Рост давления в камере I тормозного контура 1 и в камере V тормозного контура 2 ведет к соответствующему повышению давления в камере II тормозного трубопровода, идущего к прицепу. Уменьшение давления в обоих контурах рабочей системы приводит к такому же уменьшению давления в тормозном трубопроводе. Работа стояночной тормозной системы приводит к выпуску воздуха из контура стояночного тормоза (камера IV). В результате растет давление в камере II тормозного трубопровода, идущего к прицепу. Когда воздух попадает в камеру IV, из трубопровода снова выпускается воздух.

Если снять тормозной трубопровод, идущий к прицепу, то давление в питающем трубопроводе к прицепу должно упасть до уровня 1,5 бар менее чем за две секунды (предписывается Правилами RREG 71/320). Для этого подача сжатого воздуха в питающий трубопровод ограничивается с помощью встроенного клапана.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

Рабочая тормозная система

Рабочая тормозная система

Тормозные рабочие механизмы размещают в колесах автомобиля, поэтому их называют колесными. Различают механический, гидравлический и пневматический привод тормозных механизмов.

В устройстве гидравлического привода используют свойств а жидкостей (закон Паскаля)

Рис. Схема гидравлического тормозного привода А – расположение, Б – соединение, В – действие тормозов. 1 – главный тормозной цилиндр, 2 – трубопроводы, 3 – тормозные цилиндры колес, 4 – тормозная педаль, 5 – присоединение шлангов, 6 – корпус главного тормозного цилиндра, 7 – гибкие шланги, 8 – бачок для тормозной жидкости, 9 – колодка, 10 – тормозной барабан.

Гидравлический привод состоит из главного тормозного цилиндра 1с резервуаром для тормозной жидкости, соединенного трубопроводами 2 с тормозными цилиндрами 3 колес, шланги, гидровакуумного усилителя.

Вся система заполняется специальной тормозной жидкостью, не разъедающей резиновые детали автомобиля.

Жидкость в гидравлической системе тормозов подается от головного цилиндра 1 к цилиндрам 3 колес по металлическим трубкам 2 и специальным шлангам из прорезиненной ткани 7, выдерживающим высокие давления и действие масел. Такая конструкция позволяет управлять тормозами, несмотря на колебания мостов и колес.

Главный тормозной цилиндр .

Главный тормозной цилиндр соединяется с колесными цилиндрами при помощи системы трубопроводов, состоящей из металлических трубок, тройников, штуцеров и гибких шлангов из прорезиненной ткани.

Рис. Главный тормозной цилиндр автомобиля ГАЗ 1 – крышка, 2 – пополнительный бачок, 3 – питающий штуцер, 4 и 17 – корпусы, 5 – защитный колпачок, 6 – толкатель, 7 и 15 – поршни, 8 – упорный болт, 9 – уплотнительное кольцо головки, 10 – манжета, 11, 16 – головки поршня, 12 – упорный стержень, 13 – возвратная пружина, 14 – упор первичного поршня, 18 – упор вторичного поршня, 19 – клапан избыточного давления, А – штуцер выхода жидкости в контур тормозного привода задних колес, Б – штуцер выхода жидкости в контур тормозного привода передних колес, I и II – полости цилиндра.

Главный тормозной цилиндр создает давление в двух независимых гидравлических контурах тормозного привода, поршнем 7 в приводе задних колес, а поршнем 15 в приводе передних колес. Если один из контуров разгерметизируется и перестанет затормаживать связанные с ним колеса, другой будет продолжать работать. При этом у водителя сохранится возможность остановить транспортное средство, правда с меньшей эффективностью.

Поршни размещены в цилиндрах 4 и 17, корпуса которых соединены питающими штуцерами 3 с пополнительным бачком, а выходными штуцерами А и Б – с контурами тормозного привода соответственно задних и передних колес.

Роль перепускного клапана исполняют плавающие головки 11 , установленные на поршнях. В расторможенном положении между головкой и поршнем под действием возвратных пружин устанавливается зазор. Полости I и II цилиндра сообщаются с бачком 2. При нажатии педали тормоза, я поршень тормозного привода задних колес перемещается, а затем при помощи упорного стержня 12 перемещается поршень привода передних колес и нагнетается тормозная жидкость через клапан 19 в рабочие тормозные цилиндры колес. Под действием пружин головки 11 поршней прижимаются к их торцу, рассоединяя полости I и II с бачком и в тормозном приводе создается давление. С помощью клапанов 19 в тормозной системе поддерживается избыточное давление тормозной жидкости 40 – 80 кПа. После прекращения нажатия педали поршень возвращается в исходное положение пружиной 13.

Под капотом автомобиля расположен запасной бачок 2, изготовленный из прозрачного материала, что позволяет контролировать уровень жидкости в нем. Пополнительный бачок служит для питания тормозной системы. Цилиндр и бачок соединены отверстиями, через которые жидкость перетекает из бачка в цилиндр и обратно.

Уровень жидкости должен всегда находится на расстоянии 15 – 20 мм от кромки заливного отверстия.

Бачок имеет три изолированные секции, одна из которых питает систему привода сцепления, а две другие – систему раздельного привода тормозов.

На автомобилях установлен двухконтурный тормозной привод с раздельным торможением передних и задних колес, имеющий в каждом контуре гидровакуумный усилитель и вакуумный баллон с запорным клапаном, которые обеспечивают независимое питание каждого контура. Гидровакуумный усилитель служит для снижения усилия водителя, нажимающего на педаль тормоза, используя вакуум, возникающий во всасывающем трубопроводе двигателя.

Гидровакуумный усилитель состоит из корпуса (силовой камеры), гидравлического цилиндра 9 и клапана управления. В корпусе силовой камеры установлена диафрагма с упорной тарелкой, пружина и толкатель. Толкатель одним концом соединен с тарелкой диафрагмы, а с другой с поршнем цилиндра усилителя, в котором установлен шариковый клапан. Силовая камера разделена подвижной диафрагмой на две части, соединенные между собой хомутиками.

Одна часть связана с атмосферой, а другая с выпускным коллектором двигателя. Гидровакуумный усилитель работает следующим образом, когда педаль тормоза отпущена, воздушный клапан управления закрыт, а вакуумный открыт, и через него обе полости камеры сообщаются между собой.

При нажатии на педаль тормоза 1, водитель принудительно перемещает диафрагму, шариковый клапан поршня 10 усилителя открывается, и жидкость из главного тормозного цилиндра поступает к колесным тормозам, приводя их в действие и создавая дополнительную силу на штоке главного тормозного цилиндра, действующую в том же направлении куда перемещает шток нога водителя. В результате для достижения необходимой эффективности торможения нажимать на педаль тормоза можно с меньшим усилием.

Вакуумный усилитель рабочей тормозной системы действует только при работающем двигателе. Это необходимо учитывать при движении транспортного средства с неработающим двигателем (например, при буксировке неисправного транспортного средства). В последнем случае, чтобы снизить скорость или остановить автомобиль, на педаль тормоза придется нажимать с большим усилием, чем на транспортном средстве с работающим усилителем.

Тормозная система с пневмоприводом . Работа пневматической системы тормозов: в компрессоре создается запас воздуха под давлением, который хранится в воздушных баллонах. При нажатии на педаль тормоза воздействует на тормозной кран, который создает давление в тормозных камерах, которые приводят в действие через рычаг тормозной механизм, который и производит торможение и при отпуске педали прекращается торможение.

Пневмопривод применяют на автомобилях большой грузоподъемности. Он позволяет получать достаточно большие силы в тормозных механизмах при небольших силах, прикладываемых водителем к тормозной педали.

Рис. Схема пневматического привода тормозов автомобиля ЗИЛ. 1 – компрессор, 2 – манометр, 3 – воздушные баллоны, 4 – задние тормозные камеры, 5 – соединительная головка, 6 – разобщительный кран, 7 – соединительный шланг, 8 – тормозной кран, 9 – передние тормозные камеры.

В пневматический привод автомобиля входят компрессор 1, нагнетающий сжатый воздух в баллоны(ресиверы)3, тормозные камеры 4 и 9, тормозной кран 8, связанный с тягой тормозной педалью и соединительная головка 5 с разобщительным краном 6, позволяющая соединять тормозную систему прицепа к системе пневматического привода тормозов автомобиля – тягача.

Вал компрессора приводится во вращение от коленчатого вала двигателя ременной передачей. Создаваемое компрессором давление автоматически ограничивается регулятором давления. Величину давления контролируют манометром.

При нажатии на педаль тормоза, тормозной кран сообщает тормозные камеры всех колес с ресиверами. Тормозная камера приводит в действие тормозной механизм за счет энергии сжатого воздуха. Поступающий в каждую камеру сжатый воздух, который прогибает диафрагму к корпусу вместе с диском и перемещает шток.

Рис. Тормозная камера 1 – крышка корпуса, 2 – штуцер для подвода и отвода воздуха, 3 – диафрагма, 4 – корпус, 5 – шток, 6 – рычаг, 7 – червяк, 8 – фиксатор червяка, 9 – червячная шестерня, 10 – вал разжимного кулака тормозного механизма, 11 – пружины диафрагмы.

Шток повертывает рычаг 6, а вместе с ним и вал 10 разжимного кулака тормозного механизма колеса, прижимающего колодки к тормозному барабану. После отпускания педали тормоза колодки возвращаются в исходное положение, тормозной кран 8 разобщает с ресиверами тормозные камеры и соединяет их с атмосферой. Воздух из камер выходит, пружины 11 возвращают диафрагму в первоначальное положение и торможение прекращается. Вмонтированные в рычаг 6 червяк 7 и червячная шестерня 9 позволяют поворачивать вал 10 относительно рычага и этим регулировать зазор между колодками и барабаном тормозного механизма. Компрессор является источником сжатого воздуха, питающим все агрегаты пневматической системы. На грузовых автомобилях и автобусах применяют одноступенчатые двухцилиндровые компрессоры одностороннего действия . Компрессор нагнетает воздух в воздушные баллоны.

Рис. Схема компрессора. 1 – поршень, 2 – нагнетательный клапан, 3 – трубопровод подачи воздуха в воздушный баллон, 4 – впускной клапан, 5 – воздухопровод от воздушного фильтра, 6 – регулировочный колпак, 7 – шток, 8 – блок шариковых клапанов, 9 – трубопровод от воздушного баллона, 10 – разгрузочный канал, 11 – плунжер разгрузочного устройства, А – блок цилиндров, Б – регулятор давления, В – отверстие.

При ходе поршня вниз, в цилиндре компрессора создается вакуум, открывается впускной клапан и через воздушный фильтр двигателя поступает воздух. При ходе поршня вверх, впускной клапан закрывается, сжатый воздух через открытый нагнетательный клапан 2, поступает через трубопроводы в головку и воздушные баллоны.

Регулятор давления Б поддерживает заданное давление воздуха в пневмосистеме автоматически. Конструкция регулятора включает в себя корпус и блок из восьми шариковых клапанов. При давлении в системе ниже 0,6 МПа шариковые клапаны опущены и нижний шарик закрывает отверстие, сообщающееся с воздушными баллонами. Через наклонные каналы штуцера и отверстие В в разгрузочное устройство попадает воздух из атмосферы.

Шариковые клапана поднимаются, когда давление в системе достигнет 0,75МПа, верхний шарик закроет наклонные канал штуцера, перекрыв доступ воздуха из атмосферы, в разгрузочное устройство начинает поступать воздух из баллонов. Сжатый воздух выключает впускные клапаны компрессора из работы. Верхний клапан открывается при давлении в системе 0,75МПа, а нижний при давлении менее 0, 6 МПа.

Регулировочным колпаком 6 можно регулировать затяжку пружины и устанавливать давление, при котором компрессор будет выключаться.

Воздушные баллоны необходимы для хранения сжатого воздуха. На баллонах имеются кран для слива конденсата, и на правом баллоне кран отбора воздуха. Объема воздушных баллонов хватает до 10 торможений.

Чтобы исключить повышения давления в системе пневматических тормозов, при неисправном регуляторе давления, на воздушном баллоне установлен предохранительный клапан, который открывается если давление в системе превысит 0,95 МПа.

Рис. Масловлагоотделитель.

Масловлагоотделитель – устанавливается перед баллонами и предназначен для очистки сжатого воздуха, поступающего из компрессора от масла и влаги. Масло оказывает вредное действие на резиновые детали пневматической системы, а пары воды, конденсируясь в узлах системы при отрицательных температурах замерзают, что приводит к нарушению работы основных элементов пневматической системы автомобиля.

В корпусе 1 установлен обратный клапан 2, прижимаемый к гнезду пружиной 3. Сверху корпус закрыт пробкой 4. Для уплотнения корпуса и стакана 7 установлено резиновое кольцо 8 (уплотнение происходит при затяжке конусного наконечника стяжного стержня 6). Воздух из компрессора поступает в отверстие А, проходит через латунную сетку элемента 5, отделяясь от масла и влаги, поступает в отверстие стержня, и, отжимая обратный клапан, выходит в трубопровод, связанный с баллоном.

Оставшееся на сетке масло и влага стекают в стакан 7. Для выпуска конденсата в нижней части стакана устанавливают сливной краник.

Рис. Сливной кран

Сливные краны предназначены для периодического слива конденсата из всех баллонов и масловлагоотделителя. Выпуск конденсата осуществляется наклоном клапана 3 с помощью кольца 5. Пружина 2 прижимает клапан к седлу 4 в нормальном состоянии. С помощью штуцера 1 кран вворачивается в баллон.

Для повышения надежности работы пневматической системы и исключения замерзания конденсата применяют антифризный насос, который устанавливают между масловлагоотделителем и регулятором давления. Он служит для подачи в пневматическую систему порции морозостойкой жидкости, которая находится в специальном бачке.

Антифризный насос должен работать только в холодное время года. В теплое время его снимают. Он заполняется смесью этилового (300 см3) и изоамилового (2 см3) спиртов.

Разгрузочное устройство . Работает от регулятора давления и расположено в блоке цилиндров компрессора. Когда давление сжатого воздуха в системе достигает 0,75 МПа срабатывает регулятор давления Б. Поступление воздуха в систему тормозов прекращается, так как открываются впускные клапаны 4 обоих цилиндров под действием воздуха попадающего из баллона через трубопровод в разгрузочный канал и поднимают плунжеры, которые в свою очередь открывают клапаны.

При снижении давления происходит обратный процесс. Плунжеры опускаются и на клапаны перестает действовать разгрузочное устройство.

Сжатый воздух поступает в баллоны, до тех пор, пока давление в них не достигнет 0,75 МПа.

Блок цилиндров и головку блока во время работы охлаждают жидкостью, поступающей из системы охлаждения в водяную рубашку блока цилиндров компрессора. По маслопроводу поступает масло, которое смазывает трущиеся детали компрессора.

Тормозной кран . Тормозной кран предназначен для управления колесными тормозами автомобиля и прицепа. Тормозной кран служит для управления тормозами автомобиля в результате регулировки подачи сжатого воздуха из баллонов к тормозным камерам.

Рис. Тормозной кран автомобиля ЗИЛ

1 – корпус рычагов, 2 – двойной рычаг, 3 – болт, 4 – кулачок, 5 – тяга, 6 – нлаправляющая, 7 – шток секции торможения прицепа, 8 – диафрагма, 9 и 12 – седла клапанов, 10 – впускной клапан, 11 – выпускной клапан, 13 – включатель стоп-сигнала, 14 – диафрагма стоп-сигнала, 15 – шток секции торможения автомобиля, 16 – корпус тормозного крана.

Тормозной кран обеспечивает постоянное тормозное усилие при неизменном положении тормозной педали и быстром растормаживание при прекращении нажатия на педаль.

Корпус тормозного крана разделен на две секции – нижняя управляет тормозами автомобиля, а верхняя – тормозами прицепа. В каждой секции между крышкой и корпусом закреплена диафрагма из прорезиненной ткани с гнездом выпуклого клапана. Крышки секций снабжены двойными клапанами, расположенными на одном стрежне и имеющих общую пружину. В корпусе тормозного крана расположены два штока с пружинами 7 и 15.

К корпусу тормозного крана прикреплен корпус рычагов, в котором, в свою очередь, находятся двойной рычаг 2 и тяга 5. Двойной рычаг состоит из двух половин, соединенных между собой подвижной осью.

Если нажать на педаль тормоза, то тяга5 смешается влево, увлекая за собой верхний рычаг 2, перемещает шток 7 верхней секции влево. Когда верхний шток 7 упрется в ограничительный болт 3, нижний конец верхней половины рычага отводит нижнюю половину рычага вправо вместе со штоком нижней секции. Тормоза прицепа включаются несколько раньше, чем тормоза автомобиля, что исключает столкновение прицепа с автомобилем.

Рис. Схемы действия тормозов: а – при растормаживании, б – при торможении. 1 – компрессор, 2 – тормозной кран, 3 и 13 – выпускные клапаны, 4 и 5 – впускные клапаны, 6 – разобщающий кран, 7 – воздухораспределитель, 8 – воздушный баллон прицепа, 9 – тормозная камера колеса прицепа, 10 – воздушный баллон автомобиля, 11 – тормозная камера колеса автомобиля, 12 – пружина впускного клапана, 14 – тяга.

верхней секции открыт в расторможенном состоянии, и сжатый воздух из баллонов проходит в воздухораспределитель и заряжает баллон прицепа.

Выпускной клапан 3 открыт и сообщает тормозные камеры автомобиля с атмосферой, при закрытом впускном клапане 4.

При нажатии на педаль тормоза, тяга 14 перемещается влево вместе со штоком и верхним концом рычага 2, отводя за собой седло клапана 13. Под действием пружины 12 впускной клапан верхней секции закрывается, а выпускной открывается. Сжатый воздух из баллона прицепа поступает в тормозные камеры 9, а воздух из воздухораспределителя выходит в атмосферу. Колеса прицепа будут заторможены.

Торможение на стоянке осуществляется механизмом ручного привода тормозов прицепа, соединенного с центральным тормозом автомобиля.

Манометр позволяет проверять давление воздуха как в воздушных баллонах, так и в тормозных камерах системы пневматического привода. Для этого он имеет две стрелки и две шкалы. По нижней шкале проверяет давление в тормозных камерах, по верхней – в воздушных баллонах.

Воздушный фильтр предназначен для очистки воздуха, поступающего от компрессора в пневматическую систему от влаги и от масла. Он установлен на поперечной балке крепления воздушных баллонов.

Данный текст является ознакомительным фрагментом.

Читайте также

Система противоречий

Система противоречий

Довольно редко бывает так, что некий объект возникает как результат разрешения одного-единственного противоречия, обычно накапливается целый комплект противоречий и ограничений.Скажем, создание водородной энергетики обусловлено следующими

МИФ КАК СИСТЕМА

МИФ КАК СИСТЕМА

Человек всегда стремился познать истоки своего бытия, пытался понять свой путь, найти начало начал. Почему «в начале было слово», почему по всему миру повторяются сходные предания, почему в этом повторяющемся мире возникают все новые и новые литературные

9.4. Позиционная система

9.4. Позиционная система

Основы позиционной системы заложили вавилоняне. В системе счисления, которую они заимствовали от своих предшественников — шумерийцев, мы с самого начала (т. е. в древнейших дошедших до нас глиняных табличках, относящихся к началу третьего

3.4.2. Система «ДЖИТ»

3.4.2. Система «ДЖИТ»

Это новая форма организации «just in time», буквально означающая «производство точно в срок». Ее фундаментальный смысл: ноль запасов, ноль отказов, ноль дефектов. Подробнее ДЖИТ представляет собой технологию, которая подразумевает снижение запаса

Метрическая система

Метрическая система

Французская комиссия мер и весов во времена Французской революции так отзывалась о новой системе: «Определение этих мер и весов, взятое из природы и тем самым освобожденное от всякого произвола, будет ныне устойчивым, непоколебимым и

Система радиоуправления

Система радиоуправления

Система радиоуправления специально создана для подобных дирижаблей (см. рис. 14.5). Она имеет исключительно малый вес. Блок движителя представляет собой сдвоенный турбовентилятор, закрепленный к нижней части дирижабля. Каждый вентилятор может

4 Прощай, Система!

4

Прощай, Система!

Каждый воин должен понимать свой маневр

А. В. Суворов

Свое Училище мы называли Системой по первому слову расхожего бюрократического выражения «система военно-морского образования». Словно жило самостоятельной жизнью в курсантском жаргоне:

5.4.3 Эксплуатация система

5.4.3 Эксплуатация система

Данная работа состоит из следующей задачи:5.4.3.1 Система должна эксплуатироваться в установленной для нее эксплуатационной среде в соответствии с документацией

Двоичная система счисления – идеальная система для ЭВМ

Двоичная система счисления – идеальная система для ЭВМ

Мы уже говорили о том. что в нервных сетях действуют законы двоичного счисления: О или 1, ДА или НЕТ. Какими особенностями отличается двоичная система? Почему именно её избрали для ЭВМ?Мы принимаем как должное счёт до

4.2 Система качества

4.2 Система качества

4.2.1 Лаборатория должна установить, внедрить и поддерживать систему качества в соответствии с областью ее деятельности. Лаборатория должна документально оформить свою политику, системы, программы, процедуры и инструкции в объеме, необходимом для

4.4. Система «Оборонсертифика»

4.4. Система «Оборонсертифика»

По инициативе Министерства оборонной промышленности РФ создана и зарегистрирована в Госстандарте России система добровольной сертификации продукции и систем качества предприятий оборонных отраслей промышленности –

Стояночная тормозная система

Стояночная тормозная система

Тормозные колодки автомобиля ГАЗ имеют фрикционные накладки для увеличения коэффициента трения. Разжимным приспособлением служит гидравлический рабочий тормозной цилиндр 5 колеса.Принцип действия тормозной системы заключается в

Система смазки

Система смазки

Система смазки достаточно проста. Основные части этой системы: поддон картера (резервуар для масла), масляный насос с маслоприемником и сетчатым фильтром, масляные фильтры грубой и тонкой очистки, редукционный, перепускной и предохранительный клапаны,

Сегодня ремонт грузовых автомобилей производится регулярно на многочисленных сто. Для того чтобы привести транспортное средство в нормальное рабочее состояние, нужно хорошо знать устройство и принцип работы всех его систем. Тормозная система – это одна из самых важных составляющих любого грузовика, так как отвечает, прежде всего, за безопасность водителя и всех участников дорожного движения.

Современные грузовые транспортные средства оснащены системами тормозов четырех типов:

- рабочая тормозная система;

- запасная тормозная система;

- стояночная тормозная система;

- вспомогательная тормозная система.

Качественный ремонт машин может осуществляться только опытными специалистами на специализированном оборудовании.

Рабочая тормозная система предназначена для уменьшения скорости грузового транспортного средства с заданной интенсивностью до полной его остановки. При этом на работу системы не должна влиять высота скорости (она может быть очень высокой) и другие факторы: уклон дороги, нагрузка и т. д.

Запасная система тормозов используется для медленного и нерезкого снижения скорости автомобиля. С ее помощью можно даже полностью остановить машину, если ее рабочая тормозная система выйдет из строя вся или частично.

Стояночная тормозная система необходима для того чтобы удерживать грузовое транспортное средство в неподвижном состоянии как на уклоне и на горизонтальном участке дороги или стоянки, когда водитель отсутствует в кабине. Эффективность работы данной системы проверяется возможностью удерживания тяжелой машины на таком крутом уклоне, который она преодолевает на низшей передаче.

Вспомогательная тормозная система используется для того чтобы поддерживать постоянную скорость машины во время ее движения на горных спусках большой протяженности. Ее эффективность проверяется возможностью спуска транспортного средства по уклону в 7 градусов со скоростью 30 км/ч на протяжении 6 км без параллельного использования других систем тормозов.

Система тормозов грузового транспортного средства состоит из тормозного привода и определенных механизмов. При этом общие элементы не являются показателем единой работы системы – каждая из них работает независимо, обеспечивая грузовому автомобилю эффективность торможения при самых разных условиях.

Существуют также аварийная система растормаживания стояночного тормоза, привод тормозов прицепа, аварийная сигнализация и системы контроля работы тормозных систем машины.

Что такое пневматический привод?

Принцип действия пневматического привода механических систем грузовых транспортных средств лежит в основе физики газообразных веществ.

Газовая система – это практически любой объект, в принцип работы которого заложено использование газообразного вещества. Кислород является одним из самых доступных газов на земле, поэтому именно он широко распространен в производстве пневматических систем тормозов. Ведь даже слово pneumatikos является греческим и переводится не иначе, как «воздушный».

Более краткий термин, обозначающий подобную систему, зачастую применяется во всей технической литературе. Это слово «пневматика».

Стоит немного обратиться к истории возникновения пневматической системы. Устройства на ее основе использовались в самой глубокой древности. К простейшей пневматике относятся кузнечные меха, ряд музыкальных инструментов, ветряные мельницы – простейшие двигатели – и т. д.).

Наиболее часто использовались пневматические системы в качестве нагнетателей, то есть источников энергии воздуха. Они были способны придавать кислороду требуемый объем кинетический или потенциальной энергии.

Однако в сфере жизни и деятельности человека пневматический привод, который состоит из цепи устройств, приводящих в работу механизмы и машины, это одно из главных направлений использования кислорода, но далеко не единственное.

Пневматический привод: назначение

Пневматический привод отвечает за управление выпуском и впуском сжатого воздуха, при помощи которого тормозные механизмы приводятся в действие. Этот механизм используется на больших грузоподъемных машинах.

Одними из безусловных преимуществ пневматического привода являются контроль тормозов прицепа и точность слежения за процессом торможения. Если сравнивать пневматический привод с гидравлическим, то первый по своим конструктивным особенностям является более сложным и дорогостоящим. Кроме того, эта запчасть для грузовых иномарок больше весит и имеет внушительные габариты.

При каких условиях возможно использование энергии сжатого воздуха? Прежде всего, при включении специальных приборов в привод, которые обладают следящим действием. Они обеспечивают контроль изменения давления в исполнительных механизмах. Давление зависит, прежде всего, от усилия, которое приложено к управляющему органу. В свою очередь, размер давления оказывает влияние на усилие в исполнительных механизмах, которые и запускают в работу тормозные механизмы.

Компоненты пневматической тормозной системы грузовиков

Ведущие мировые компании-производители контроля и систем безопасности для грузового и коммерческого транспорты известны всем, кто занимается таким бизнесом, как продажа запчастей. Это марки KNORR-BREMSE и WABCO Vehicle Control Systems.

Вот уже больше века эти производители осуществляют активное внедрение на автомобильный рынок передовых механических и электронных технологий, необходимых в производстве тормозов и других систем безопасности. Вся продукция концернов KNORR–BREMSE и WABCO применяется в процессе производства грузовых и коммерческих транспортных средств, а также в их эксплуатации. Если вы собираетесь купить автозапчасти, то выбирайте только эти проверенные временем и большим числом покупателей марки.

Инженеры KNORR-BREMSE и WABCO внедряют на современный рынок на постоянной основе такие системы, как ABC (ABS) , EBS, ESC — система стабилизации, RSC — противобуксовочные системы, системы очистки воздуха, контроля трансмиссий, электрики, подвески и другие узлы и части систем тормозов.

На сегодняшний день концерны KNORR-BREMSE и WABCO являются лидерами в сфере производства компрессоров, воздушных кранов, различных клапанов и пневмогидроусилителей.

Основные типы пневматических систем

Все пневматические системы подразделяются на 3 основных вида:

- системы с естественной конвекцией (циркуляцией) газа;

- системы с замкнутыми камерами;

- системы, где используется энергия предварительно сжатого газа.

Первая группа – это системы с естественной (циркуляцией) газа, как правило, это воздух. Направление движения кислорода зависит от плотности природного характера и градиентов температуры. Примерами могут служить вентиляционные системы газоходов, горных выработок, обычных помещений, атмосферная оболочка планеты.

Вторая группа – это системы с замкнутыми камерами, которые не взаимодействуют с атмосферой. В этих камерах состояние газа может изменяться. На данный процесс оказывает влияние объем камер, подъем или падение температуры, объем отсасывания или наддува газа. Ко второй группе можно отнести такие устройства, как пневмобуферы, пневмобаллоны, различные эластичные надувные объекты, пневмогидравлические системы баков для топлива у самолетов и ракет.

Третья группа – это системы, в которых для выполнения целого ряда работ применяется энергия предварительно сжатого газа. Внутри этих систем газ движется с приличной скоростью по специальным магистралям. При этом он обладает большим запасом энергии. Такие системы бывают двух типов: бесциркуляционные и циркуляционные или иначе замкнутые.

Отработанный газ в циркуляционной системе возвращается к нагнетателю по трубопроводам для вторичного применения. Обычно такой принцип существует в гидроприводе.

Где применяется подобная система?

Прежде всего, в условиях, когда утечка газа в воздух недопустима или кислород нельзя использовать в определенных условиях по причине его окислительных свойств. Обычно подобнее системы применяются в криогенной технике, в которых используется агрессивные энергоносители – гелий, сероводород, аммиак, фреон, пропан и т. д.

В агрегатах с бесциркуляционной системой (например, в химической промышленности или в сварочном производстве) воздух выполняет роль источника пневматической энергии или химического реагента.

Три главных направления использования сжатого воздуха в жизнедеятельности человека

Первое направление – это использование кислорода в различных технологических процессах. Воздух в этом случае отвечает за сушку, обдувку, охлаждение, распыление, очистку, вентиляцию и тому подобные процессы. В горнодобывающей, пищевой и легкой промышленностях широко распространены системы пневмотранспортирования газа по магистралям. По воздуху проводятся пылевидные материалы в смесях, помещенные в специальные капсулы, а кусковые (штучные) материалы транспортируются на приличные расстояния по принципу перемещения текучих веществ.

Второе направление заключается в применении в системах пневматики сжатого воздуха. Он отвечает за автоматику управления различными процессами. С середины 60-х годов это направление активно развивалось. Оно совпало с созданием СЭППА (универсальной системы элементов промышленной пневмоавтоматики). В нее входят переключатели, пневматические датчики, реле, преобразователи, усилители, логические элементы, струйные устройства и другие.

На базе данной технологии производятся аналоговые, релейные и аналого-релейные схемы, являющиеся в некотором роде «родственниками» электротехнических систем. Использование их на практике – это выпуск систем программного управления машинами и движением мобильных объектов, а также сфера крупносерийного производства.

Третье направление использования мощной энергии пневматики – это применение пневматического привода в общей механике грузовых транспортных средств.

Как работает компрессор?

В систему питания сжатым воздухом пневматического привода входят:

- регулятор давления;

- компрессор;

- предохранитель от замерзания.

Компрессор, установленный на маховике двигателя (на переднем торце картера), отвечает за запас сжатого воздуха. Шестеренчатый привод компрессора, системы смазки и охлаждения компрессора соединены с соответствующими системами двигателя.

Через впускной трубопровод и воздухоочиститель кислород поступает в цилиндры компрессора. Попадает он туда через впускные клапаны пластинчатого типа. В свою очередь, происходит вытеснение воздуха, который сжат поршнями, в воздушные баллоны через специальные клапаны, расположенные в головке цилиндров.

Когда давление достигнет 700 кПа, регулятор прекращает подачу кислорода в пневмосистему посредством соединения атмосферы с нагнетательной магистралью. При снижении давления до 650 кПа в нагнетательной магистрали, тот же самый регулятор перекрывает поступление кислорода в атмосферу. Это действие запускает механизм нагнетания кислорода в пневмосистему.

Тормозная камера типа нужна для того чтобы запустить тормозные механизмы, отвечающие за торможение передних колес грузового транспортного средства.

Сжатый воздух при торможении проводится через штуцер в наддиафрагменную полость емкости. В свою очередь, диафрагма прогибается и осуществляет поворот регулировочного рычага тормоза, который осуществляет плотное примыкание к тормозному барабану колодок. Усилие, с которым производится это действие, прямо пропорционально давлению сжатого воздуха, который подведен в тормозную камеру

Когда осуществляется процесс оттормаживания, то есть в тормозной камере происходит сброс давления, шток возвращается в свое исходное положение под действием возвратной пружины. Регулировочный рычаг, в свою очередь, поворачивается, а тормозные колодки в этот момент освобождаются. Колодки отходят от тормозного барабана благодаря усилию стяжных пружин.

В рабочей тормозной системе имеется контур привода тормозов колес задней тележки. Его главные приборы – это воздушный баллон, часть тройного защитного клапана, авторегулятор тормозных сил, верхняя секция тормозного крана, тормозные камеры в количестве четырех штук, трубопровод к верхней секции клапана.

Для чего используется автоматический регулятор тормозных сил?

Он предназначен для их автоматического регулирования на колесах задней тележки и работает в зависимости от изменения осевой нагрузки колес. Процесс регулировки тормозных сил осуществляется посредством повышения/снижения давления воздуха в тормозных камерах колес задней тележки. На данный процесс влияет осевая нагрузка во время торможения транспортного средства.