Эксплуатация и ремонт грузового автомобиля

Введение

Современный автомобильный транспорт представляет

собой сложные технические устройства, выполняющие определенные транспортные

работы и рассчитанных на длительный срок эксплуатации.

Современный автомобиль включает в себя новейшие

электронные разработки которые управляют системой питания двигателя.

В период эксплуатации происходят как

естественный износ деталей, так и аварийный, также происходит старение деталей

от срока службы, условий хранения и среды эксплуатации. В результате износа

происходит как физическое изменение, так и геометрическое, проявляющиеся в

изменении зазоров в сопрягаемых деталях, что влияет на эксплуатационные

показатели автомобилей. В результате чего автомобиль доходит до предельного

состояния или его отдельные узлы и агрегаты.

Эксплуатация автомобиля становиться не

рентабельной, т. е. затраты на производство технического обслуживания и ремонт

превышает прибыль, поэтому возникает необходимость проведения одного из видов

ремонта необходимого для восстановления работоспособности автомобильных

агрегатов, узлов деталей, а также восстановление эксплуатационных свойств

автомобиля.

Ремонтом автомобиля называется совокупность

работ, обеспечивающих восстановление основных эксплуатационных параметров

автомобиля в соответствии с утвержденными техническими условиями на тот или

иной вид ремонта.

Ремонт производится с целью своевременного

устранения возникших неисправностей и восстановление работоспособности

автомобиля, он представляет собой комплекс работ осуществляемых как в процессе

эксплуатации автомобиля на предприятиях. В основном проводят два типа работ :

текущий и капитальный ремонт.

Капитальный ремонт проводят как для автомобиля в

целом, так и отдельно для его узлов и агрегатов. В некоторых случаях при

эксплуатации автомобиля в тяжелых дорожных условиях возникает необходимость

проведения среднего ремонта автомобиля, который включает в себя замену

отдельных агрегатов двигателя, ведущего моста, требующего капитального ремонта.

Кроме того, проводится углубленная диагностика и контроль для выявления

неисправностей отдельно взятых деталей. При этом производится окраска узлов и

деталей и при необходимости — кузова, кабины и грузовой платформы автомобиля.

Высокая эффективность ремонта

обеспечивается правильным определением общего характера и главной цели

ремонтных работ и выбора оптимального порядка их проведения в заданных

организационно — технических условиях использования автомобиля.

Успешное и качественное

выполнение работ по ремонту автомобилей, как и по техническому обслуживанию их

в значительной степени зависит от приспособленности подвижного состава

автомобильного транспорта к этим работам в конкретных условиях его

использования . Свойства автомобиля, его агрегата, узла или детали заключается

в приспособленности к предупреждению и обнаружению причин возникновения

отказов, повреждений и устранению их последствий путем проведения ремонтов и

технического обслуживания, называется ремонтопригодностью. Ремонтопригодность

представляет собой одно из четырех частных свойств комплексной характеристики автомобилей,

называемой надежностью, долговечностью, и сохранностью. Отремонтированный

автомобиль представляет собой продукцию автомобильного производства и должен

отвечать отдельными качествами, под качеством продукции понимается совокупности

свойств продукции, обусловливающих ее пригодность удовлетворить определенные

потребности в соответствии автомобиля, изменяющейся при его использования и

ремонте в противоположных направлениях. При работе автомобиля происходит

постепенное снижение его качества, при ремонте же — ускоренной восстановление

до уровня, регламентированного технической документацией и обеспечиваемого

деятельностью ремонтного производства.

1.

Проектирование зоны

1.1 Характеристика

объекта проектирования

Участок текущего ремонта служит для обеспечения

или восстановления работоспособности автомобиля, путем замены или

восстановления отдельных деталей. Характерными работами участка TP

является разборочные, сборочные, слесарные, сварочные, окрасочные, замена

деталей и агрегатов.

При текущем ремонте допускается замена деталей

достигших предельного состояния, 1фоме базовых.

Текущем называется такой вид ремонта, при

котором выполняется отделочные работы по устранению незначительных

неисправностей, возникающих в процессе эксплуатации машин и замене отдельных

агрегатов и узлов требующих капитального ремонта.

1.2 Исходные данные

Марка автомобиля, тип подвижного состава —

КамАЗ-65 115

Среднесуточный пробег автомобилей Lcc

км, Lcc, — 200:

Категория условий эксплуатации КУЭ = 3:

Количество рабочих дней подвижного состава в

году Дрг=249.

Марка автомобиля, тип подвижного состава —

Урал-4320-01

Списочный состав — 50шт,

Среднесуточный пробег автомобилей Lcc, км, Lcc =

250;

Категория условий эксплуатации КУЭ = 3:

Количество рабочих дней подвижного состава в году

Дрг =249.

.3

Нормативная периодичность ТО

Для определения количества ремонтов и ТО

необходимо определить следующие данные:

LH1 —

нормативный пробег до ТО-1, км;

LH2 —

нормативный пробег до ТО-2. км.

LHKp —

нормативный цикловой пробег (пробег до капитальногремонта), км;

Нормативные пробеги принимают:

КамАЗ-65 115

LH1 — 4000

LH2= 12000

Урал- 4320-01

LH1 = 4000

LH2= 16000

Корректирование периодичности ТО

Нормативные пробеги даны для базового

автомобиля, определенных условий эксплуатации и района с умеренным климатом,

поэтому они должны быть скорректированы с реальными условиями при помощи

коэффициентов корректирования. Скорректированные пробеги L1

L2, LKp,

км, до ТО-1, ТО-2 и КР определяются по формулам

L1= LH1 . K1 . K2, (1.1)= LH2 . K1 .

K2, (1.2)

Lkp=LHкр . K1 . K2 . K3, (1.3)

где К1 — коэффициент, учитывающий категорию

условий эксплуатации;

К2 — коэффициент, учитывающий модификацию

автомобиля;

К3 — коэффициент, учитывающий природно —

климатическую зону;

КамАЗ-55 111

L1 =4000 . 0,8 . 0,9

= 2880,

L2= 12000 . 0,8 .

0,9 = 8640,

LHKp= 300000 км

LKp = 300000 .

0,8 . 0,85 . 0,8 =163200

Урал-4320-01

L1 = 4000 . 0,8 .

0,9 = 2880,

L2= 16000 . 0,8 .

0,9= 11520,

LHKp =300000 км

LKp = 300000 .

0,8 . 1 . 0,8 =192000

Согласно нормативам L1

и L2 должны быть

кратны между собой и с среднесуточным пробегом, а ресурсный пробег LKp

кратен периодичности ТО-2 и L2.

Таблица 1.1 Принятые пробеги для автомобиля

КамАЗ-65115

|

Виды |

Обозначение |

Нормативный, |

Скорректированный, |

Принятый |

|

Среднесу-точный |

Lcc |

— |

— |

200 |

|

До |

L1 |

4000 |

2880 |

2880:200=14,4 |

|

До |

L2 |

12000 |

8640 |

8640:2800=3,08 |

|

До |

Lкр |

300000 |

163200 |

163200:8400=19,4 |

Таблица 1.2 Принятые пробеги для автомобиля

Урал- 4320-01

|

Виды |

Обозначение |

Нормативный, |

Скорректированный, |

Принятый |

|

|

Среднесу-точный |

Lcc |

— |

— |

250 |

|

|

До |

L1 |

4000 |

2880 |

2880:250=11,52 |

|

|

До |

L2 |

16000 |

11520 |

11520:3000=3,84 |

|

|

До |

Lкр |

450000 |

192000 |

192000:12000=16 |

|

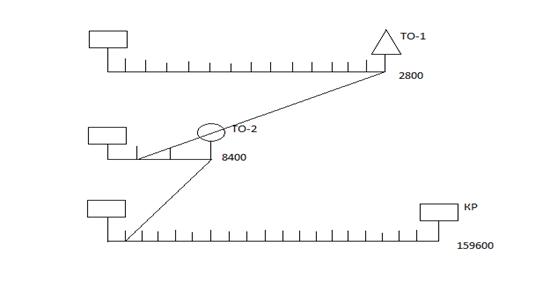

Рисунок 1.3 — Цикловой график ТО автомобиля

КамАЗ-65115

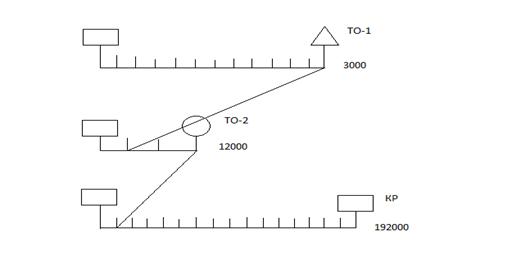

Рисунок 1.4 — Цикловой график ТО автомобиля Урал

-4320-01

Корректирование нормативов трудоемкости

Скорректированную трудоемкость ТО-1, ТО-2, чел.

ч, определяем по формуле

t то-1= tHто-1

. Кто , (1.4)

t то-2= tHто-2

. Кто , (1.5)

где tHто-1

— нормативная трудоемкость ТО-1, чел . ч;

t то-2 — нормативная

трудоемкость ТО-1, чел . ч;

Кто-результирующий коэффициент корректирования трудоемкости

ТО-1,ТО-2.

Кто=К2. К4 , (1.6)

где К2 — коэффициент корректирования

трудоемкости ТО, учитывающий модификацию подвижного состава [10];

К4 — коэффициент корректирования трудоемкости

ТО, учитывающий число технологически совместимого подвижного состава.

Скорректированная трудоемкость TP,

чел . ч, определяем по формуле

tTP=tHTP

. KTP (1.7)

где t

HТР — нормативная

трудоемкость TP, чел . ч, —

нормативная трудоемкость TP,

чел . ч,

КТР — результирующий коэффициент корректирования

трудоемкости TP

КTP

= К1 . К2 . К3 . К4 . К5, (1.8)

где К1 — коэффициент корректирования

трудоемкости TP,

учитывающий, категорию условий эксплуатации;

К2 — коэффициент, учитывающий модификацию

подвижного состава[10];

К3 — коэффициент корректирования трудоемкости

TP, учитывающий, модификацию подвижного состава;

К4 — коэффициент, учитывающий число

технологически совместимого подвижного состава[10];

К5 — коэффициент корректирования трудоемкости

TP, учитывающий, условия хранения подвижного состава.

КамАЗ-65115=

5,7=21,6=5= 5,7 . 1,552 = 8,846

tTO-2= 21,6 .

1,552=33,523

Кто =1,15 . 1,35 = 1,552

tTP = 5 . 2,235

= 11,178

КТР =1,2 . 1,15 . 1,2 . 1,35 . 1 = 2,235

Урал-4320-01

tH1= 3,6=14,4=3,4= 3,6 . 1,35 =

4,86= 14,4 . 1,35=28

Кто = 1,15 . 1,35 = 1,55

tTP = 3,4 .

1,944 = 6,6

КТР =1,2 . 1 . 1,2 . 1,35 . 1 = 1,994

Расчет коэффициента технической готовности

где Дор — нормативы простоя в ТО и ТР

автомобилей, дней/1000 км;

Дкр — нормативы простоя в КР. Если автомобиль не

проходит КР, то Дкр = 0.

КамАЗ-65115

Урал-4320-01

Определение коэффициента использования

автомобилей и годового пробега автомобилей по парку

Расчет ведем для каждой технологически

совместной группы

(1.10)

где Кн — коэффициент, учитывающий снижение

использования технически исправных автомобилей по эксплуатационным причинам,

Кн=0,93…0,97;

ДРГ — число рабочих дней в году, ДРГ = 249;

Дкг — число календарных дней в году, Дкг = 366

КамАЗ-65115

Урал-4320-01

Годовой пробег автомобилей Lпг,

км, вычисляем по формуле

Lпг = Аи . 1сс . Дкг

. аи, (1.11)

где Аи — среднесписочное число автомобилей;

сс- среднесуточный пробег, км;

Дкг — число календарных дней в году;

аи -коэффициент использования автомобилей;

КамАЗ-55111

Lпг = 50 . 200 . 366

. 0,575 = 2104500

Урал-4320-01

Lпг= 50 . 250 . 366 . 0,569 = 2603175

1.4 Определение числа

обслуживаний за год

Число обслуживаний ТО-1 за год N1г

вычисляем по формуле

(1.12)

где L1

— принятая периодичность ТО-1, км;

N2Г — число

обслуживаний ТО-2 за год

КамАЗ-65115

Число обслуживаний ТО-2 за год N2г

вычисляем по формуле

(1.13)

где L2

— принятая периодичность ТО-2, км

КамАЗ-65115

Урал-4320-01

Определение годового объема

работ по зоне ТО-1, ТО-2

Годовой объем работ Т1г, Т2г,

чел . ч, вычисляем по формулам

г=N 1г. t1, (1.14)г=N 2г . t2,

(1.15)

где N1г,N2г — годовой объем

работ по ТО-1,ТО-2, чел. ч.,,t2- расчетная трудоемкость ТО, чел•ч.

КамАЗ-65115

Т 1г = 487,15 . 8,846 = 4309,32

Т 2г = 243,57 . 33,523 =

8165,19

Урал-4320-01

Т 1г = 677,91 . 4,86 = 3294,64

Т 2г = 225,97 . 28 = 6327,16

Годовой объем работ по зоне

ТО-1 и ТО-2 с сопутствующим ремонтом, Т 1(ТР)Г, Т2(ТР)Г ,чел ч, вычисляем по

формуле

Т 1(ТР)Г = Т 1Г+Т СП.Р.1 ,

(1.16)

Т 2(ТР)Г = Т 2Г+Т СП.Р.2 ,

(1.17)

где Т1Г ,Т2Г — годовой объем

работ по зоне ТО-1 и ТО-2, чел. ч;

ТСП.Р.1,ТСП.Р.2 —

соответственно годовые объемы работ, сопутствующих TP при проведении ТО-1 или

ТО- 2, чел. ч.

КамАЗ — 65115

Т 1(ТР)Г = 4309,32 + 861,86=5171,18

Т 2(ТР)Г = 8165,19 + 1633,03 = 9798,22

Урал — 4320 — 01

Т 1(ТР)Г = 3294,64 + 658,92 = 3953,56

Т 2(ТР)Г = 6327,16 + 1265,43 = 7592,59

Годовые объемы работ сопутствующих ТР при

проведении ТО-1 или ТО-2 Т СП.Р.1 , Т СП.Р.2 , чел*ч, вычисляем по формулам

Т СП.Р.1 = С ТР . Т 1Г , (1.18)

Т СП.Р.2 = С ТР . Т 2Г , (1.19)

где С ТР — доля сопутствующего ТР, зависящая от

состояния автомобилей, С ТР = 0,15…..0,2;

Т 1Г , Т 2Г — годовой объем работ по зоне ТО — 1

и ТО — 2, чел . ч;

КамАЗ — 65115

Т СП.Р.1 = 4309,32 . 0,2=861,86

Т СП.Р.2 = 8165,19 . 0,2=1633,03

Урал — 4320 — 01

Т СП.Р.1 = 3294,64 . 0,2=658,92

Т СП.Р.2 = 6327,16 . 0,2=1265,43

Определение годового объема работ в зоне ТР

Годовой объем работ по зоне ТР (постовых и

участковых), Т ТР.Г , чел . ч вычисляем по формуле

(1.20)

где t

ТР.СР — скорректированная трудоемкость ТР на 1000 км

чел . ч;

L П.Г — годовой

пробег автомобилей, км.

КамАЗ — 65115

Урал — 4320 — 01

Т ТР.Г (пост)= (Т трг — Т сп.р) . Сn

, (1.21)

Сп — доля постовых работ ТР,

Тсп.р — суммарные годовые объемы работ

сопутствующие ТР при проведении ТО-1 и ТО-2,

КамАЗ — 65115

Т ТР.Г (пост)= (23522,1 — 2494,89) . 0,5=10513,6

Т сп.р = Т сп.р1 + Т сп.р2, (1.22)

Т сп.р=861,86 + 1633,03 = 2494,89

Урал — 4320 — 01

Т ТР.Г (пост)= (17204,38 — 1924,35) . 0,5=7640

Т сп.р = Т сп.р1 + Т сп.р2, (1.23)

Т сп.р=658,92 + 1265,43 = 1924,35

1.5 Расчет

производственных рабочих

Технологически необходимое (явочное) число

рабочих, определяем по формуле

=

( 1.24)

где Т 1 — годовой объем работ ( трудоемкости)

соответствующей зоны;

Ф Т — годовой производственный фонд времени

рабочего места для производства с нормальными условиями труда по ОНТП 01-91 Ф Т

= 2070ч

КамАЗ — 65115

Урал — 4320 — 01

Штатное число рабочих, определяем по формуле

Рш=

( 1.25)

Tir — годовой

объем работ по зоне ТО и ТР;

Фш — годовой фонд времени штатного рабочего (ч)

по ОНТП 01 — 31 для производства с нормальными условиями труда;

КамАЗ — 65115

Рш=

Урал — 4320 — 01

Рш=

1.6 Расчет численности

постов, линии для зоны ТО и ТР и диагностирования

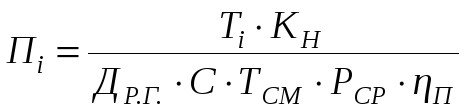

Число постов П1 определяем по формуле

(1.26)

где Т1 — годовой объем работ данного вида, чел.ч;

К Р — коэффициент резервирования постов. ОНТП —

01 — 91;

D РГ — число рабочих

дней в году соответствующей зоны;

С — принятое число смен в году соответствующей

зоны;

Т СМ — продолжительность смены;

Р СР — принятое среднее число рабочих на одном

посту;

N и — коэффициент

пользования рабочего времени постам;

П 1 = ОНТП — 0,1 — 91, ч.

КамАЗ — 65115

(1.27)

Урал — 4320 — 01

Принимаем 8 постов.

1.7 Расчет

производственных площадей

F3 = КПЛ (Fа*П

+ Fоб)

где Fа

— площадь, занимаемая автомобилями;

Fоб

— суммарная площадь, занятая оборудованием;

расчетное число

постов в соответствующей зоне;

К ПЛ — коэффициент плотности расстановки

оборудования.

F3 = 4 . (16,775 .

4+18,452 . 4+11,45)= 609 м2

Принимает: длина 24; ширина 24.

Согласно принятой сетке колон 6х6 и с учетом

размеров

строительных материалов принимаем площадь зоны

ТР 548 м2

Длина зоны: 24 м2, ширина зоны: 24 м2

Таблица 1.3 Технологическое оборудование

|

Наименование |

Модель |

Габаритные |

Количество |

|||

|

1.Гайковерт |

397 |

593х420 |

4 |

|||

|

2.Гайковерт |

ГАРО2460М |

593х420 |

2 |

|||

|

3.Электроточило |

И |

860х550 |

2 |

|||

|

4.Кранбалка |

4015 |

11000х50 |

1 |

|||

|

5.Подъемник |

24 |

8900х1500 |

2 |

|||

|

6.Комплект |

НИИАТ |

1000х420 |

2 |

|||

|

7.Верстак |

ПИ |

1400х800 |

7 |

|||

|

8.Стеллаж |

ГАРО |

1400х500 |

3 |

|||

|

9.Тумбочка |

СА |

600х4500 |

1 |

|||

|

10. |

ОРГ |

1400х500 |

2 |

|||

|

11. |

ГАРО |

1000х500 |

2 |

|||

|

12. |

СОБСТВЕННОГО |

706х530 |

2 |

|||

|

13. |

СОБСТВЕННОГО |

500х300 |

13 |

|||

|

14. |

ГАРО |

1216х930 |

2 |

|||

|

15. |

ГАРО |

250х300 |

2 |

|||

2. Технологический

процесс

.1 Общая характеристика

работ TP

Одной из важных проблем

производственно-технической службы АТП является уменьшение объёма работ TP

подвижного состава автомобильного транспорта и сокращение материальных и

трудовых затрат на его выполнение.

При текущем ремонте у восстанавливаемых

агрегатов заменяют поршневые кольца, вкладыши подшипников коленчатого вала,

подшипники ступиц колес, рессоры и рессорные пальцы, шаровые пальцы рулевого

привода, выполняют притирку клапанов, пайку радиатора, правка и заварка

крыльев, подкраску поврежденных мест покрытия кузова и другие работы.

Для планирования текущего ремонта установлены

нормативы трудоемкости текущего ремонта по автотранспортному предприятию.

В состав вспомогательных работ включают

обслуживании ремонт оборудования и инструментов; транспортные и

погрузочно-разгрузочные работы, связанные ремонтом автомобилей, перегоном

автомобилей внутри автотранспортного предприятия, хранение приемку и выдачу

материальных ценностей; уборку производственных и служебно-бытовых помещений.

Нормативы следует корректировать в зависимости

от условий эксплуатации, климатических зон, изменения режимов технического

обслуживания и других факторов.

2.2 Формирование объёма

работ

текущий ремонт грузовой автомобиль

Настоящий проект предназначен для участков

текущего ремонта грузовых автомобилей, характеризующихся следующими данными;

виды выполняемых работ:

постовые работы TP грузовых автомобилей;

производственная площадь — 548 м2;

сменность работы — одна;

тип производства — мелкосрочный;

вид и характер — агрегатно — участковый на

производственного процесса специализированных тупиковых постах;

состав применяемого оборудования — домкрат,

тележки, гайковерты;

по видам

Участок организован по технологическому

принципу. Работы по TP выполняются по потребности, выявленной в результате

наблюдения за работой автомобиля на линии, в процессе

контрольно-диагностических работ и при выполнении ТО.

Удельные нормативы TP в человеко-часах на 1000

км пробега для 2 категорий условий эксплуатации автомобилей находятся в

следующих пределах: Грузовые автомобили и самосвалы от 2,8 до 42 чел. ч./1000

км.

Поскольку условия эксплуатации оказывают влияние

на объём TP, эти нормативы корректируются в зависимости от КУЭ, типов и

модификаций подвижных составов, организации их работы и других факторов.

На основе указанных нормативов за планируемый

период эксплуатации определяется объём работ TP по каждой марке и модели

автомобиля.

2.3 Организация

технологических процессов ТР

автомобилей на АТП производится по потребности

на специально выделенных, соответственно оснащённых технологическим

оборудованием постах в зоне ремонта и производственных цехах.

При малой частоте повторяемости данной операции

и в случае, если операции TP имеют малую трудоёмкость рекомендуется операции TP

выполнять совместно с процессом ТО-2.

Таблица 2.1 Карта бригадной формы организации

труда

|

Наименования |

Вид |

Состав |

Исполнители |

||

|

Профессия |

Разряд |

Численность, |

|||

|

Бригада |

Комплексная |

Текущий |

Слесарь |

2 |

2 |

|

3 |

2 |

||||

|

4 |

2 |

||||

|

5 |

2 |

||||

|

Слесарь |

3 |

1 |

. Назначение подъёмника платформенного

гидравлического параллелограммного модели 24Г272М

Рисунок 3.1 — Подъёмник платформенный

гидравлический параллелограммный модели 24Г272М

Подъёмник платформенный гидравлический

параллелограммный модели 24Г272М предназначен для подъема легковых и грузовых

автомобилей, автобусов при выполнении работ по техническому обслуживанию,

ремонту, диагностике и инструментальному контролю:

— универсальная платформа в форме

параллелограмма предназначена для ремонта автомобилей с различной колесной

базой и ширино

-отсутствие пар трения типа

«винт-гайка» обеспечивает большой ресурс подъемника.

отсутствие боковых стоек обеспечивает

оптимальный доступ к автомобилю

— безопасность обеспечивается применением

гидрозамков на каждом гидроцилиндре и дублируется механическими

стопорными приспособлениями на правой и левой

стороне платформы.

-подъемник обеспечивает оптимальную рабочую

высоту в четырех рабочих положениях при выполнении многих видов работ.

-подъемники поставляются в напольном варианте и

в исполнении «ровный пол».

подъемники могут комплектоваться опциями: люфт-

детектором и пневмогидравлической траверсой.

3.2 Расчет параметров

гидроцилиндра

Площадь поршня F1,

мм2, вычисляем по формуле

F1 = 0,01 · 0,785 · D2,

(3.1)

где D

— внутренний диаметр цилиндра, мм

F1 = 0,01 · 785 ·

1052 = 86,5

Площадь штоковой полости F2,

мм2, вычисляем по формуле

F2 = 0,01 · 0,785 ·

(D2 ─ d2),

(3.2)

где D

— внутренний диаметр цилиндра,мм;

d — диаметр штока,

мм

F2 = 0,01 · 785 ·

(1052 ─ 802) = 36,30

Толкающее усилие Q1,

Н, вычисляем по формуле

Q1 = 100 · F1

· p · h,

(3.3)

где р ─ расчетное давление для воздуха,

МПа, р = 0,5;

h ─ механический КПД для воздуха, h

= 0,85…0,95.

Q1 = 100 · 86,54 · 6

· 0,95 = 49327,8

Тянущее усилие Q2,

Н, вычисляем по формуле

Q2 = 100 · F2

· p · h, (3.4)

4. Электроснабжение

проектируемого участка

.1 Определение годового

расхода электроэнергии на освещение

Необходимо рассчитать общее освещение для зоны

текущего ремонта, длина помещения 24м, ширина 24м, высота 6м. Фон темный,

контраст объекта различия с фоном среднее. В качестве источников света

предлагается светильники типа ВЛО с газоразрядными лампами ЛБ — 80. Необходимый

световой поток Ф, лм, для всего помещения вычисляем по формуле:

(4.1)

где Ен — нормируемая освещенность, лк, Ен = 200;

S — площадь

помещения 548 м2;

КЗ — коэффициент освещения. К=1,2 — 2;

Z — коэффициент не

равномерности освежения площади помещения 1,2;

— коэффициент

использования светового потока.

Коэффициент использования светового потока

определяют в зависимости от типа светильников коэффициентов отражения пола Рл

и стен Рс, размером помещения, определяемых

индексом помещения

(4.2)

где А и В — соответственно длинна и ширина

помещения, м;

Не — высота подвеса светильника над рабочей

поверхностью, м. Высота подвеса светильников Нc,

м, вычисляем по формуле

Нс =Н-(hp+hc),

(4.3)

где Н- высота помещения, м,; 6м.

hp — высота

рабочей поверхности от пола, м, hp=

0,8:

hс — расстояние от

потолка до нижней кромки светильников, м,

с = 0,2( Н — hp

) (4.4)

с = 0,2 (6 — 0,8) = 0,2 . 5,2 = 1

Нс = 6-(0,8+ 1)= 4,2

Коэффициенты отражения пример с учетом того, что

помещение пыльное, со временем отражательная способность стен и потолка

снизиться Рn=50 и Рс=30.

Коэффициент использования светового потока

светильника с газоразрядными лампами при индексе i

= 29 Рn = 50 и Рс = 30

составляют 46% .

Число светильников n,

шт, в помещении вычисляем по формуле

(4.5)

где Фл — световой поток двух ламп светильника,

лм, Световой поток одной лампы ЛБ — 80 составляет 5300

Принимаем число светильников n

= 20, при их размещении в 4 ряда по 5 штук в ряду.

Установленную мощность светильников Ро, кВт

вычисляем по формуле

Ро

(4.6)

где Рл — мощность лампы в светильнике, Вт.;

По своему содержанию раздел Электроснабжения

участка включает определение годового расхода электроэнергии.

4.2 Определение

годового расхода электроэнергии на освещении

В этой части раздела сначала определяют

необходимый световой поток для всего помещения, число светильников. Годовой

расход электроэнергии Wo,

кВт *ч, на освещение вычисляют по формуле

= Po

. Kо . Q,

(4.7)

= 6,08 . 0,7 . 800 = 3404,8

где Ро — установленная мощность светильника,

кВт;

Ко -коэффициент спроса, Ко = 0,6…,0,8;

Qo — годовое

количество часов электрического освещения, 4, при односменной работе Q

= 800,

4.3 Годовой расход

силовой электроэнергии Wc, кВт . ч, вычисляется по формуле

Wc =Руст

. Фдо . 3

. Ксп, (4.8)

гдеРуст

-суммарная мощность всех силовых токоприемников на оборудовании, кВт;

Фдо — действительный годовой фонд времени

оборудования, 4

3- коэффициент

загрузки оборудования, 3 = 0,70.. .0,75

Ксп — коэффициент спроса учитывающий

неодновременность работы оборудования, Ксп = 0,3 …0,5

4.4 Общий годовой

расход электроэнергии Wобщ, кВт . ч, вычисляется по формуле

Woбщ = Wo+

Wc (4.9)

4.5 Расчёт вентиляции

Для удаления из участия отработавших газов, на

предприятии применяют вентиляцию. Количество отсасываемого воздуха определим по

кратности объёма воздуха.

Объём отсасываемого воздуха VB,

м3, вычисляем по формуле

VB = Vn

. Kо, (5.1)

VB = 3456 .

3=10368

где Vn

— объём помещения, м3;

Ко — коэффициент кратности объёма воздуха. Ко =

3. Зная объём отсасываемого воздуха, выбираем вентиляторы. Принимаем 2

вентилятора осевого типа.

. Экономические расчёты

.1 Расчёт заработной

платы

Таблица 5.1 .Часовая тарифная ставка

|

Разряд |

1 |

2 |

3 |

4 |

5 |

6 |

|

Тарифная |

8,75 |

10,50 |

13,47 |

16,45 |

21,32 |

25,55 |

Таблица 5.2 Штатная ведомость рабочих

|

Наименование |

Число |

По |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Производственные |

9 |

1 |

3 |

3 |

2 |

||

|

Вспомогательные |

1 |

1 |

|||||

|

Итого: |

10 |

1 |

3 |

4 |

2 |

5.1 1 Средняя тарифная

ставка

Среднюю тарифную ставку ССР, руб, вычислим по

формуле

ССР=

(5.1)

где С — годовая тарифная ставка соответствующего

разряда, руб.;

Ч — количество рабочих.

ССР= =15,9

5.1 2 Расчёт основной

заработной платы

Основную заработную плату вычисляем по формуле:

Зо = Тг . Сср . (5.2.)

где Тг- трудоёмкость, чел. ч.;

Сср — средняя часовая тарифная ставка, руб.;

— поясной

коэффициент, = 1,3.

Зо = 18153,6 . 15,9 . 1,3=375234,9

5.1 3 Расчёт

дополнительной заработной платы

Здоп= (5.3)

где Зо — основная заработная плата.

Здоп=

Начисления на заработную плату, связанные с

расходами на социальное страхование Qcc,

руб., вычисляем по формуле

Qcc = K(Зo+Здоп),

(5.4)

где К — коэффициент отчисления на социальные

страхования.

Qcc = 0,053

(375234,9+33771,06) =21677,3

5.1 4 Фонд заработной

платы вычисляем по формуле

Фзп = Зo+Здоп+Зпрем

(5.5)

где 3ПРЕШ — премиальная надбавка, руб.

Фзп=375234,9++

=559100

Зпрем = ,

Зпрем =

Фонд заработной платы ИТР, СКП, МОП, ФЗП, руб.

Фзитр = (Ритр . 6500+Рмоп . 1500+РСКП . 2500) .

12, (5.7)

Фзитр = (2 . 6500+1 . 1500+1 . 2500) . 12=204000

Общий фонд заработной платы Фзпоб , руб.,

вычисляем по формуле:

Фзпоб= Фзп + Фзитр , (5.8)

Фзпоб = 559100+204000=763100

5.2 Определение цеховых

расходов участка

.2.1 Затраты на воду вычисляем

по формуле

ЗН2О=V

. СН2О , (5.9)

где V — объём воды, м3;

СН2О — стоимость 1 л3 воды. СН2О= 4,05;

,5 — расход воды на 100 чел. ч.

ЗН2О = 1371,8 . 4,05=5555,8

V=

5.2.2 Затраты на сжатый

воздух вычислим по формуле

3B

= VB . З, (5.10)

где VB

— объём сжатого воздуха;

VB=Va . Ta . Ka . Kп,

(5.11)

где Va

— расход сжатого воздуха, м3/ч;

Та — продолжительность использования агрегатов в

год, часов;

Ка — коэффициент спроса;

Кп — коэффициент, учитывающий потери воздуха.

Продолжительность использования агрегатов в году

Та, ч., вычисляем по формуле:

Та = ТФО . (СТ . q

. СOS . q),

(5.12)

где ТФО — годовой фонд времени;

СТ — количество станков с пневмо зажимами;

q — удельный расход

воздуха;

COS —

количество станков с обдувкой.

Та= 1863 . (1 . 0,1+7 . 1)=13227,3

VВ=0,1 . 13227,3.

0,2 . 1,4=370,3

ЗВ=370,3. 3=1110,9

5.3 Затраты на

электроэнергию

.3.1 Затраты на

электроэнергию ЗЭ, руб., вычисляем по формуле

ЗЭ=А . 1,25, (5.13)

где А — годовой расход электроэнергии, кВт/ч;

,25 — стоимость 1кВт.

ЗЭ=23748 . 1,25=29685

5.3.2 Затраты на

отопление вычисляем по формуле

ЗОТ = QП

. 10,14 (5.14)

где QП

— расход пара, м3

ЗОТ=497,6 . 10,14=5045,6

Расход пара QП,

вычисляем по формуле:

QП=

(5.15)

где, q

— расход тепла на 1 м3;

Н — объём участка, м3, V = 2592.

Qп=

5.3.3 Цеховые расходы

Цеховые расходы вычисляются по формуле

ЗU

= Зн20+Зв+Зэ+Зот , (5.16)

где ЗН2о — затраты на воду, руб.;

Зв — затраты на сжатый воздух, руб.;

Зэ — затраты на электроэнергию;

3от — затраты на отопление.

ЗU=

5555,8+1110,9+29685+5045,6=41397,3

5.4 Определение затрат

на ремонт

Стоимость сварочно-термических работ составляет

6% автомобиля

ССТР=

5.4.1 Себестоимость

Стоимость термических работ при ремонте

автомобилей вычислим по формуле:

СР

(5.17)

где N — годовая программа, ед.

СР

5.4.2 Накладные

расходы, руб. вычисляем по формуле

Н=

(5.18)

Н=

.4.3 Затраты на основные материалы вычисляем по

формуле:

Сом = (0,15…0,20)хСр, (5.19)

Сом = 0,15 . 630000=94500

Затраты на запасные части вычисляем по формуле

Сзч = 0,6 . 630000=378000

5.4.4 Стоимость

сварочно-термических работ при текущем ремонте 50 автомобилей, вычисляем по

формуле

Скр = Фзп +ЗU

+Сом+Сзч+Н, (5.20)

где Фзп — общий фонд заработной платы, руб.;

ЗU

— цеховые затраты.

СКР = 559100+41397,3+94500+378000+=

1523278,3

Стоимость сварочно-термических работ С1, руб.,

при ремонте автомобилей на участие вычисляем по формуле:

С1=

С1=

6. Охрана труда,

противопожарные мероприятия, охрана окружающей среды

.1 Охрана труда

Охрана труда — это система законодательных

актов, социально-экономических, организационных, технических, гигиенических и

лечебно-профилактических мероприятий и средств, обеспечивающих безопасность,

сохранение здоровья и работоспособности человека в процессе труда.

Правительство придаёт большое значение охране

труда, технике безопасности и производственной санитарии, проявляет заботу об

улучшении условий труда и быта трудящихся. Значительную роль в области труда

играют профсоюзы, которые заботятся о всех сторонах жизни, труда и быта рабочих

и служащих, неуклонном соблюдении правил техники безопасности и трудового

законодательства, оздоровления условий труда.

Перед допуском к работе вновь принятых людей, а

также при выполнении ими работ руководители организации обязаны проводить

обучение и инструктаж по безопасности труда.

Для вновь прибывших рабочих, а также для

предупреждения травматизма и профзаболеваний, на участке необходимо

организовать проведение инструктажа, а также организацию обучения рабочих безопасным

методам труда по следующим этапам:

.Вводный инструктаж.

.Первичный инструктаж на рабочем месте.

.Повторный инструктаж на рабочем месте.

.Внеплановый инструктаж.

.Текущий инструктаж.

Вводный инструктаж проводит старший инженер по

технике безопасности со всеми принимаемыми на работу, независимо от их

образования, стажа работы по данной профессии или должности, а также с

командированными, учащимися и студентами, прибывшими на производственное

обучение или практику.

При проведении инструктажа разъясняют:

а) Основные положения действующего

законодательства о труде;

б)Правила внутреннего трудового распорядка на

предприятии;

в)Особенности условий работы соответствующего

участка и меры по предупреждению несчастных случаев;

г)Требования пожарной безопасности;

д)Меры первой помощи пострадавшим при несчастном

случае.

е)Порядок оформления несчастных случаев на

производстве. Проведение вводного инструктажа фиксируется в специальном

журнале, который хранится у старшего инженера по технике безопасности.

Первичный инструктаж на рабочем месте проводят

со всеми вновь прибывшими на предприятие работниками, выполняющими новую для

них работу. Первичный инструктаж на рабочем месте проводят с каждым работником

индивидуально с практическим показом безопасных приёмов и методов труда.

В программу первичного инструктажа на рабочем

месте входят:

а)Ознакомления с технологическим процессом на

данном месте или участке, с конструкцией оборудования, приспособлений,

оградительных защитных устройств;

б)Порядок подготовки к работе (проверка

исправности оборудования, приспособлений и инструментов);

в)Требования правильной организации и содержания

рабочего места;

г)Основные правила безопасности при выполнении

работы, которые рабочий должен выполнять индивидуально или совместно с другими

рабочими.

Повторный инструктаж проходят рабочие,

независимо от их квалификации, образования и стажа работы по утверждённому

главным инженером предприятия графику не реже одного раза в три месяца.

Повторный инструктаж проводится в целях проверки и повышения знаний правил и

инструкций по охране труда по программе первичного инструктажа на рабочем

месте.

Внеплановый инструктаж проводится в объёме

первичного инструктажа на рабочем месте в следующих случаях:

а)при изменении правил по охране труда;

б)при изменении технологического процесса;

в)при нарушении работниками требований

безопасности труда, которые могут привести или привели к травме, аварии, взрыву

или пожару;

г)при перерыве в работе более 60 дней. Первичный

инструктаж на рабочем месте. Повторный и внеплановый инструктажи проводит

непосредственно руководитель работ, регистрируются они в специальном журнале с

обязательной подписью инструктируемого; в журнале указывается и разрешение на

допуск к работе. При регистрации инструктажа указывается причина, вызвавшая его

проведение.

Текущий инструктаж проводит непосредственный

руководитель работ с работниками перед проведением работ, на которые

оформляется наряд-допуск. Проведение этого инструктажа фиксируется в

наряде-допуске на производство работ и в журнале регистрации инструктажа на

рабочем месте.

Инструменты, оборудование, приспособления в

течение всего срока эксплуатации должны отвечать требованиям ГОСТ 12.2.003-74

«ССБТ. Оборудование производственное. Общие требования безопасности».

Прежде всего необходимо, чтобы все инструменты

ежедневно перед началом работы осматривались мастером или механиком, и, в

случае неисправности соответственно сдавались в инструментальную для замены.

Неисправные и ненужные по характеру выполнения работы, инструменты не должны

храниться у рабочих. Мастера и механики должны следить за тем, чтобы у рабочих

всегда имелся комплект необходимых гаечных ключей. Типы и размеры инструмента

должны быть указаны в технологических картах, вывешиваем на рабочем местах.

Инструменты всегда должны быть чистыми и сухими.

Деревянные ручки должны быть без трещин, сучков и изготовлены из твёрдых пород

дерева.

Деревянные рукоятки напильников, простых и

крестообразных отвёрток должны закрепляться на инструментах при помощи

металлических колец, предохраняющих их от раскалывания.

Гаечные ключи должны быть исправными,

соответствовать размеру гаек и головок болтов, удобными, высокопрочными и

износостойкими.

Раздвижные инструменты — пассатижи, кусачки,

плоскогубцы и раздвижные гаечные ключи, необходимо содержать в полной

исправности, периодически смазывать трущиеся части и предохранять их от

ржавления.

Во избежание травм, работать следует только

инструментом, предназначенным для определённой работы. Режущий инструмент

должен иметь правильную заточку.

При работе с электрифицированным инструментом

или оборудованием, необходимо следить за исправностью заземления и

электропроводки, требуется применять резиновые коврики и перчатки.

Рабочие должны иметь хорошие производственные

навыки, должны правильно обращаться с инструментом и приспособлениями, знать

правила безопасности и внутреннего распорядка.

6.2 Противопожарные

мероприятия

Наиболее распространёнными причинами пожара

являются причины, связанные с недопустимыми по условиям пожарной безопасности

появлением различного рода источников воспламенения. Одной из таких причин

является неправильная организация или самовольное проведение огнеопасных работ

(газовая и электрическая сварка, резка металлов, разогрев гидроизоляционных

материалов).

Поэтому все огнестойкие работы на любом

предприятии допускается выполнять лишь с разрешением лица, ответственного за

пожарную безопасность на предприятии. Перед началом этих работ с участка

убирают горючие материалы и обеспечивают участок средствами пожаротушения.

Вода плохо смачивает многие вещества, поэтому

коэффициент её использования очень низок. Для повышения смачивающей способности

и увеличения эффективности тушения в неё добавляют различного рода смачиватели,

а также применяют в виде распылительных струй, так как в этом случае непроизводительные

потери её существенно сокращаются. Однако применять воду для тушения пожаров не

допускается в тех случаях, если она химически воздействует с тем или иным

веществом (с карбидом кальция и др.), другим недостатком воды является её

электропроводность, поэтому применять её для тушения электроустановок не

допускается.

Для пожарной безопасности в процессе ремонта,

запрещается применять открытый огонь во всех (кроме специальных) помещениях и

курить вне отведённых для этого мест. Необходимо своевременно удалять горючие

отходы и мусор, строго соблюдать все правила эксплуатации аппаратуры и

контролировать состояние электросетей. Производственные помещения должны быть

оборудованы противопожарным инвентарём и средствами пожаротушения.

В пределах участка в пожароопасных пунктах

необходимо размещать противопожарные посты, снабжённые табельным пожарным

инвентарём (лопатами и ящиками с песком, баграми, вёдрами, огнетушителями), а в

стационарных помещениях следует предусматривать краны и брандспойты. Около

каждого поста должен висеть плакат с указанием телефонов, по которым следует

звонить при возникновении пожара.

Каждый работник обязан срочно сообщать в

соответствующие инстанции о возникновении очага пожара идо приезда пожарной

команды сам активно включаться в тушение пожара подручными средствами.

На складах топливо смазочных материалов и

стационарных постах заправки, в местах хранения отработавших смазочных

материалов следует соблюдать нормы противопожарных разрывов между сооружениями

нефтесклада и другими складами.

На каждом складе в обязательном порядке должны

находиться комплексные средства пожаротушения.

Огнетушители применяют для тушения

легковоспламеняющихся и горючих нефтепродуктов и жидкостей, ликвидации пожаров

на электроустановках.

Не допускается подсекание жидкости. Пролитые

огнеопасные жидкости следует немедленно убирать. Пожарный инвентарь располагают

на специальной доске, окрашенный в красный цвет. Запрещается загромождать

доступ к этому инвентарю и противопожарному оборудованию и использовать его в

других целях.

6.3 Охрана окружающей

среды

Охрана природы и рациональное использование

природных ресурсов — одна из важнейших экономических и социальных задач

Российского государства.

Общегосударственная служба наблюдения и контроля

за уровнем загрязнения природной среды контролирует загрязнение атмосферного

воздуха более чем в 450 городах страны, качество поверхностных вод, суши более

чем в 4000 населённых пунктах, на 1200 водных объектах.

В настоящее время осуществляется широкая

программа по разработке и серийному освоению высокопроизводительного газо- и

пылеулавливающего оборудования, систем и сооружений по очистке промышленных и

городских сточных вод с применением биологических и физико-химических методов.

Уже создано и внедряется свыше 30 стандартов по

охране природы. В основополагающем стандарте по управлению промышленными

предприятиями и производственными объединениями функция защиты окружающей среды

поставлена в один ряд с выполнением государственного плана.

Шесть целевых комплексных программ государственного

комитета России по науке и технике, непосредственно были направлены на решение

важнейших научно-технических проблем в области охраны окружающей среды. Всё это

— загрязнения атмосферного воздуха сернистым газом.

7. Список используемой

литературы

1.

Власов В. М. «Техническое обслуживание и ремонт автомобилей». М.: Издательский

центр «Академия», 2003 г.

.

Карташов В. П. «Технологический расчет и планировка автотранспортных

предприятий», Саратов, 1971 г.

.

Крамаренко Г. В., Барашков И. В. «Техническое обслуживание автомобилей». М.:

«Транспорт», 1982 г.

.

Кузнецов Ю. М, «Охрана труда на предприятиях автомобильного транспорта». М:

«Транспорт», 1985 г.

.

Карташов В.П., Мальцев В.М. «Организация технического обслуживания и ремонта

автомобилей». М: «Транспорт», 1979г.

.

Карташов В.П. «Технологическое проектирование автотранспортных предприятий».

М.: «Транспорт», 1981 г.

.

Министерство автомобильного транспорта РСФСР «Положение о техническом

обслуживании и ремонте подвижного состава автомобильного транспорта. М.:

«Транспорт», 1988 г.

.

Методические указания по выполнению курсового проекта по техническому

обслуживанию автомобилей специальности 1705. Н. Новгород, 1997 г.

.

Напольский Г.М. «Технологическое проектирование автотранспортных предприятий и

станций технического обслуживания». М.; «Транспорт», 1993 г.

.

Общесоюзные нормы технологического проектирования предприятий автомобильного

транспорта ОНТП-01-91. Минавтотранс, 1991 г.

.

Суханов Б. Н., Бердых И. О. Бедарев Ю. Р. «Техническое обслуживание и ремонт

автомобилей. Пособие по курсовому и дипломному проектированию». М.:

«Транспорт», 1991 г.

.

Типовые проекты организации труда на производственных участках автотранспортных

предприятий. Часть I и П. М.: ЦНОТиУП Минавтотранс, 1985 г.

13.

Чернавский С.А., Боков К.Н., Чернин И.М. «Курсовое проектирование деталей

машин». М.: Машиностроение, 1988.г.

- 26 июля 2017

ТО грузовых автомобилей: периодичность, состав работ и общие рекомендации

Каждому грузовому автомобилю требуется периодическое техническое обслуживание. Это ряд процедур, целью которых служит обеспечение стабильной работы и высокого качества всех элементов транспортного средства. Регулярное ТО особенно необходимо и для грузовых автомобилей, которые непрерывно подвергаются значительным нагрузкам. Отсутствие своевременного осмотра и ремонта является основной причиной снижения работоспособности грузовика. Это важное мероприятие позволяет эффективно использовать машину, снизить расходы на его эксплуатацию и ремонт.

Техническое обслуживание грузовых автомобилей, по сравнению с другими видами транспортных средств, обладает своими особенностями, с которыми должен быть ознакомлен каждый владелец. Марка, модель и производитель автомобиля не важны – техническое обслуживание одинаково необходимо как отечественным, так и иностранным грузовикам. Ниже речь пойдет об этапах и особенностях ТО без привязки к виду и модели транспортного средства.

Регламент проведения ТО грузовых автомобилей

Многие владельцы автомобилей не предполагают, что требования к срокам и другим аспектам технического обслуживания транспортных средств зависят не от производителей и поставщиков. Эти правила определяются регламентом государственного стандарта ГОСТ 21624-81, который носит название «Система технического обслуживания и ремонта автомобильной техники. Требования к эксплуатационной технологичности и ремонтопригодности изделий». Этот документ устанавливает сроки и периодичность проведения технического обслуживания, содержит список правил и требований к производству и ремонту автомобильной техники.

Стоит отметить, что автопроизводители также устанавливают собственный период и порядок проведения технического обслуживания. Однако наблюдения показывают, что государственный стандарт оптимально отражает текущее положение дел, и регламентированные им сроки проведения и правила ТО во многом аналогичны требованиям производителей.

Периодичность планового ТО

Государственный стандарт описывает три разновидности технического обслуживания автомобилей:

- ЕО — ежедневное обслуживание;

- ТО -1 – первичное техническое обслуживание;

- ТО -2 – повторное (второе) техническое обслуживание.

ГОСТ содержит требования и к периодичности регламентного ТО (межсервисного интервала). Она зависит от пробега грузового автомобиля и измеряется в пройденных километрах. Различные виды ТО требуются на следующих этапах эксплуатации:

- Ежедневное обслуживание, исходя из названия, необходимо проводить один раз в сутки;

- Первое ТО осуществляется после 4000 пройденных километров;

- Второе техническое обслуживание происходит, когда пробег грузового авто достигает 16 000 километров.

В ГОСТ не указаны сроки проведения обслуживания, которое должно осуществляться во время обкатки транспортного средства. Эти требования устанавливает производитель. В большинстве случаев обкатка грузовых автомобилей составляет около 1000 километров. Многие производители по достижению этого значения рекомендуют заменить моторное и трансмиссионное масло. Несмотря на то, что выполнять первое техническое обслуживание следует при пробеге от 4000 километров, проводить процедуру можно и раньше, если автовладелец не уверен в полном соблюдении установленных правил эксплуатации. Это поможет сохранить ресурс двигателя и трансмиссии, снижение которого ведет к существенным проблемам и финансовым затратам при последующем использовании транспортного средства. Для большей уверенности рекомендуется осуществлять часть работ по обслуживанию при пробеге от 1000 до 1500 километров.

В ГОСТ не указан и еще один вид технического обслуживания, который имеет место на территории России – сезонное ТО (СТО). Оно выполняется каждые полгода в начале весны и в конце лета. Целью данной процедуры служит подготовка транспортного средства к предстоящим изменениям климата, связанным со сменой сезона.

Есть и исключения из общих требований. Например, большинство современных моделей грузового транспорта от европейских и американских производителей, в числе которых и распространенные на территории РФ автомобили марки Iveco, характеризуются увеличенным межсервисным интервалом. Он может достигать 60 000 километров. Речь идет о втором техническом обслуживании (ТО-2), которое предполагает замену моторного масла. Этот факт не противоречит правилам государственного стандарта, так как регламентированный им пробег между ТО-2 не имеет верхней границы (указан только минимальный период).

Крупногабаритные грузовые автомобили и магистральные тягачи имеют межсервисный интервал до 100 тысяч километров. Но стоит учесть, что такое значение установлено только для эксплуатации транспорта в европейских странах. В России присутствует множество негативных факторов, ускоряющих износ двигателя и других механизмов автомобиля, среди которых низкое качество топлива и неприемлемое состояние дорог. Если для описанного выше транспорта руководствоваться европейскими нормами, то существует вероятность, что грузовик выйдет из строя прежде, чем достигнет следующего технического обслуживания или потребует значительных расходов на ремонт.

Так с каким же интервалом целесообразнее выполнять ТО грузового автомобиля? Ответ на этот вопрос кроется во множестве факторов, но в большинстве случаев зависит от возраста. Если транспортное средство приобретено недавно и ещё находится в пределах гарантийного срока, то процедуру нужно проводить согласно требованиям дилера. Для автомобилей, которые находятся в эксплуатации уже продолжительный период, межсервисный интервал определяют сами владельцы. В этом случае рекомендуется следовать срокам, указанным производителем или рекомендациям ГОСТ.

Примерный состав работ при ЕО, ТО-1, ТО-2 и СТО

Список процедур, входящих в состав технического обслуживания, зависит от пробега автомобиля:

- Ежедневное обслуживание. При ЕО выполняется осмотр транспортного средства на наличие внешних дефектов отдельных элементов, тестируется работоспособность системы торможения, целостность приборов освещения и прочих механизмов, определяется давление в шинах. Ежедневное обслуживание предполагает мойку автомобиля и его дозаправку в случае необходимости. Другими словами, целью ЕО является обеспечение работоспособности грузового транспорта для текущего рейса.

- Первое техническое обслуживание. ТО-1 включает в себя проверку уровня моторного и трансмиссионного масла, антифриза и других жидкостей в системе. Происходит регулировка различных механизмов автомобиля – рулевого управления, сцепления, свободного хода педалей. Во время первого технического обслуживания производится смазка главных узлов и агрегатов. Смазочные работы осуществляются в соответствии с картой, которая должна находиться у владельца автомобиля или в сервисе официального поставщика или производителя.

- Второе техническое обслуживание. При ТО-2 выполняются аналогичные предыдущему пункту процедуры и ряд дополнительных мероприятий. Во-первых, осуществляется замена моторного масла. Зачастую именно при втором техническом обслуживании разбираются и ремонтируются некоторые важные узлы, которые при ТО-1 лишь проверялись и смазывались. В большинстве случаев указанный для конкретного грузового автомобиля межсервисный интервал аналогичен периоду между проведением второго ТО.

- Сезонное техническое обслуживание. Список работ, входящих в СТО, зависит от сезона проведения процедуры. В начале осени грузовой автомобиль подготавливается к эксплуатации в зимнее время. Для этого в систему охлаждения заливается антифриз, а в бачок омывателя – незамерзающая жидкость. В некоторых случаях масло в двигателе заменяется на аналогичное, но с пониженным показателем вязкости. В обязательном порядке проверяется и регулируется плотность электролита аккумуляторов. Перед наступлением морозов следует удалить конденсат из ресиверов пневматической системы и заменить осушители. При отрицательной температуре сливать конденсат рекомендуется 1-2 раза в неделю. В начале весны список работ по СТО заметно меньше, так как требования к условиям эксплуатации в теплое время года ниже, и большинство грузовых автомобилей отлично к ним приспособлены.

В течение года собственник грузового автомобиля проходит несколько видов технического обслуживания. Как показывает практика, среднее значение годового пробега грузовых транспортных средств в России находится в рамках от 40 000 (при оптимальной эксплуатации) до 250 000 километров (при интенсивном использовании без простоев). Судя по этим данным, грузовикам требуется 2-3 раза в год проходить ТО-2, что влечет за собой значительные финансовые расходы. Но избежать этого нельзя – без своевременного технического обслуживания транспортное средство быстро выработает ресурс и будет нуждаться в серьезном и более дорогом ремонте.

В книге изложены общие сведения о техническом обслуживании автомобиля и его видах. Подробно рассмотрены обкатка грузового автомобиля и автобуса, правила и меры безопасности при техническом обслуживании, виды ремонта, а также техника безопасности при ремонте подвижного состава. Кроме того, в книге представлена информация о путевом листе грузового автомобиля и порядке его заполнения.

Оглавление

Виды технического обслуживания автомобиля

Согласно положения Министерства транспорта и коммуникаций Республики Беларусь от 18 декабря 1997 г.»Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта»

По состоянию на 5 декабря 2007 года

Техническое обслуживание подвижного состава в зависимости от периодичности и перечня работ подразделяется на следующие виды:

— ежедневное техническое обслуживание (ЕО);

— первое техническое обслуживание (ТО-1);

— второе техническое обслуживание (ТО-2);

— сезонное техническое обслуживание (СО).

Изменение видов технического обслуживания допускается на основании рекомендаций сервисных документов заводов-изготовителей подвижного состава и особых условий эксплуатации.

Техническое обслуживание (ТО) автомобилей включает в себя комплекс мероприятий, на поддержание транспортного средства в техническом исправном состоянии. Обслуживание увеличивает срок службы автомобиля. Техническое обслуживание проводится в соответствии с указаниями завода — изготовителя, периодичность указывается в сервисной книжке каждого автомобиля. Техническое обслуживание подразделяют на: ежедневное, ТО-1, ТО-2, ТО-3 и т.д.

Обычно техническое обслуживание проводят на специализированных станциях. Ежедневное техническое обслуживание (ЕО) предназначено для общего контроля, направленного на обеспечение безопасности движения, поддержание надлежащего внешнего вида транспортного средства, заправки топливом, маслом, охлаждающей жидкостью, и для некоторых автомобилей — санитарной обработки кузова.

Ежедневное техническое обслуживание (ЕО) автомобиля проводится водителем и включает в себя:

— все работы контрольного осмотра автомобиля в пути (осмотреть автомобиль и прицеп (полуприцеп, проверить комплектность, состояние стекол, зеркал заднего вида, дверей кабины, а также состояние платформы, наличие противосолнечных козырьков, номерных знаков, работоспособность дверных механизмов и запорного механизма опрокидывающей кабины,запоров бортов, багажники, состояние шин, колес, буксировочного устройства, опорных катков,проверить надежность сцепки прицепного состава; проверить правильность опломбирования спидометра и таксометра, проверить действие приборов сигнализации и освещения, стеклоочистителей и омывателей, системы отопления и обогрева стекол, а также системы вентиляции; осмотреть гидроусилитель рулевого управления, проверить лифт рулевого колеса, состояние ограничителей максимальных углов поворота управляемых колес; проверить осмотром герметичность гидроусилителя рулевого управления, привода тормозов и механизма включения сцепления, а также систем смазки и охлаждения, питания, гидросистемы механизма подъема и т.д);

— уборку и мойка автомобиля;

— проверку состояния аккумуляторной батареи, ее наружную очистку и при необходимости подтяжку клемм проводов;

— проверку уровня эксплуатационных жидкостей в расширительном бачке системы охлаждения, в бачке главного тормозного цилиндра, а также в бачке рулевого усилителя;

Конец ознакомительного фрагмента.

Казахский гуманитарно-юридический и технический колледж

Курсовой проект

по дисциплине: «Техническое обслуживание автотранспортных средств»

на тему: Разработка технологического процесса ТО-2 грузового автомобиля

Выполнил: студент гр. Тора-9-24 М.Омаров

Принял: Ж.Бекбауов

Рассмотрен на заседании ПЦК «Технических дисциплин»

Протокол №___ «___»__________2017г.

Председатель ПЦК: ________________C.У.Тулегенов

Кызылорда, 2017 год

Содержание

|

ВВЕДЕНИЕ |

3 |

| 1. Технологический процесс технического обслуживания и ремонта автомобиля 1.1 Общая часть 1.1.2 Характеристика проектируемого участка |

4 4 4 |

| 1.2 Подбор технологического оборудования |

4 |

| 1.3 Организационная часть 1.3.1 Организация технологического процесса ТО-2 |

11 11 |

| 2. Технологическая часть 2.1 Исходные данные для проектирования |

14 14 |

| 2.2 Приведение парка к основной модели |

14 |

| 2.3 Выбор и корректирование нормативов ТО -2 |

15 |

| 2.4 Определение годового пробега парка |

19 |

| 2.5 Расчет годовой производственной программы по ТО и ремонту |

20 |

| 2.6 Определение годового объема работ проектируемого участка |

24 |

| 2.7 Определение количества производственных рабочих мест |

25 |

| 2.8 Расчет площади проектируемого участка (зоны) |

27 |

|

Заключение |

30 |

|

СПИСОК ИСПОЛЬЗОВАНЫХ ИСТОЧНИКОВ |

31 |

Введение

Роль автомобильного транспорта довольно велика в народном хозяйстве. Автомобиль служит для быстрого перемещения грузов и пассажиров по различным типам дорог и местности. Автомобильный транспорт играет важнейшую роль во всех сторонах жизни страны. Без автомобиля невозможно представить работу ни одного промышленного предприятия, государственного учреждения, строительной организации, коммерческой фирмы, предприятия сельского хозяйства, воинской части. Значительное количество грузовых и пассажирских перевозок приходится на долю этого транспорта. Легковой автомобиль широко вошел в быт трудящихся нашей страны, стал средством передвижения, отдыха, туризма и работы.

Для обеспечения работоспособности автомобиля в течение всего периода эксплуатации, необходимо периодически поддерживать его техническое состояние комплексом технических воздействий, которые в зависимости от назначения и характера можно разделить на две группы: воздействия, направленные на поддержание агрегатов, механизмов и узлов автомобиля в работоспособном состоянии в течение наибольшего периода эксплуатации; воздействия, направленные на восстановление утраченной работоспособности агрегатов, механизмов и узлов автомобиля.

В нашей стране принята планово-предупредительная система технического обслуживания и ремонта автомобилей. Сущность этой системы состоит в том, что техническое обслуживание является профилактическим мероприятием, осуществляется принудительно, по плану, а ремонт — по потребности, т.е. после обнаружения дефекта или неисправности.

Положением предусматривается два вида ремонта автомобилей и его агрегатов: текущий ремонт (ТР), выполняемый в автотранспортных предприятиях, икапитальный ремонт (КР), выполняемый на специализированных предприятиях.

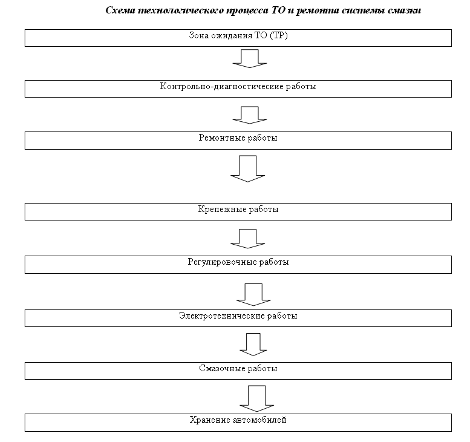

1. Технологический процесс технического обслуживания и ремонта автомобиля 1.1 Общая часть 1.1.2 Характеристика проектируемого участка

Отделение (цех) по техническому обслуживанию и ремонту двигателей предназначен для операций мойки приборов и узлов механизмов и систем двигателя, разборки, дефектации деталей с последующей отправкой на утилизацию, ремонт или сборку, комплектации узлов, их сборки, регулировки и обкатки. Технологический цикл ремонта приборов системы смазки состоит из: внешней очистки от грязи, разборки, мойки, контроля и сортировки деталей, замене выбракованных деталей на новые или восстановленные после слесарно-механической обработки, сборки узла и агрегата, регулировки и проверки на соответствие требованиям технических условий на ремонт. Отремонтированный прибор или узел устанавливается на двигатель.

В настоящее время некоторое оборудование отделения (цеха) выработало установленный ресурс и вышло из строя, что создает неудобство и большие затраты времени на ремонт. Цех не имеет достаточного естественного освещение, а искусственное освещение не обеспечивает нормальную освещенность рабочих мест. Площадь помещения соответствует требованиям, однако размещение оборудования не рационально и не обеспечивает в полной мере технические условия на выполнение работ для разных моделей автомобилей.

1.2 Подбор технологического оборудования

Основное технологическое оборудование подбирается по табелям технологического оборудования, справочникам и каталогам, а также по каталогу нестандартного оборудования.

Моторное отделение оснащается следующим оборудованием:

Таблица 1.

|

Наименование |

Тип или модель |

Коли- чество |

Габаритные размеры (мм) |

Общая пло-щадь м2 |

|

1. Установка для шлифовки клапанов |

Р-186 |

1 |

560х440; 34 кВт |

0,2464 |

|

2. Обкаточный стенд |

КС-27601 |

1 |

750х800; 21 кВт |

0,6 |

|

3. Тележка |

П-254 |

1 |

1160х910 |

1,0556 |

|

4. Противопожарный щит |

ПШ |

1 |

1300х500 |

0,65 |

|

5. Верстак 2-тумбовый |

ВС-2 |

1 |

1500х650 |

0,975 |

|

6. Верстак 1-тумбовый |

ВС-1 |

1 |

1300х740 |

0,962 |

|

7. Моечная установка |

196-М |

1 |

1140х690; 3,1 кВт |

0,7866 |

|

8. Тележка с набором инструментов |

60-135 |

2 |

815х520 |

0,4238 |

|

9. Стенд для разборки и сборки ДВС |

З641 |

2 |

570х650 |

0,3705 |

|

10. Стеллаж для хранения деталей |

СТ-1 |

1 |

2500х1000 |

2,5 |

|

11. Станок точильно-шлифовальный |

ВЕ-116 |

1 |

513х670; 2,1 кВт |

0,3437 |

|

12. Станок сверлильный |

Р-175 |

1 |

500х280; 0,6 кВт |

0,14 |

|

13. Тиски |

ТС |

2 |

440х233 |

0,10252 |

|

14. Пресс |

ПМ-3 |

1 |

Механический, 10т |

|

|

15. Кран подвесной |

VALEX |

1 |

450х260; 1т, 3,6 кВт |

0,117 |

|

Итого: |

9,2731 |

1.2.1 Технологические карты

Для наиболее рациональной организации работ по ТО, ремонту и диагностированию автомобилей, его агрегатов и систем составляются различные технологические карты. На основании этих технологических карт определяются объемы работ по техническим воздействиям, а также производится распределение работ (операций) между исполнителями.

Любая технологическая карта является руководящей инструкцией для каждого исполнителя и, кроме того, служит документом для технического контроля выполнения обслуживания или ремонта.

Технологические карты по выполнению работ в моторном отделении:

Таблица 2.

Технологическая карта сборки-разборки фильтра центробежной очистки масла ЛиАЗ-5256

|

№ п/п. |

Наименование операции |

Исполнитель |

Место выполнения работ |

Оборудование и инструмент |

Норма времени |

Технические условия и примечания |

|

1. |

Отвернуть гайку крепления кожуха на оси. |

Авто-слесарь |

Моторное отделение |

Ключ гаечный 13 мм |

||

|

2. |

Отвернуть пробку в корпусе и зафиксировать ротор от проворачивания |

То же |

То же |

Ключ гаечный 13 мм |

Зафиксировать ротор пальцами стопоров. |

|

|

3. |

Зажать корпус фильтра в тисках |

То же |

То же |

тиски |

||

|

4. |

Отвернуть гайку крепления колпака |

То же |

То же |

Ключ гаечный 22 мм |

||

|

5. |

Снять колпак, сетчатый фильтр и вставку |

То же |

То же |

Очистить колпак и сетчатый фильтр |

||

|

6. |

Отвернуть гайку крепления ротора на оси |

То же |

То же |

Ключ гаечный 22 мм |

||

|

7. |

Снять упорную шайбу, направляющий стакан и ротор в сборе |

То же |

То же |

|||

|

8. |

Вывернуть из корпуса центрифуги пробку перезапускного клапана |

То же |

То же |

Ключ гаечный 27 мм |

||

|

9. |

Извлечь пружину и клапан |

То же |

То же |

Продефектировать детали, очистить ротор |

||

|

10. |

Установить клапан в корпус |

То же |

То же |

Совместить риску на основании ротора с выступающей меткой на внешней части колпака для обеспечения балансировки ротора (допускается несовпадение меток не более 5 мм) |

||

|

11. |

Завернуть пробки клапанов |

То же |

То же |

Ключ гаечный 27 мм |

||

|

12. |

Установить ротор с опорными подшипниками и плоской шайкой |

То же |

То же |

|||

|

13. |

Установить колпак |

То же |

То же |

|||

|

14. |

Завернуть гайку крепления колпака ротора |

То же |

То же |

Ключ гаечный 22 мм |

Момент затягивания гаек колпака ротора и наружного колпака не более 30 Н м |

|

|

15. |

Установить кожух |

То же |

То же |

Ключ гаечный 13 мм |

Перед установкой наружного колпака проверить правильность сборки центрифуги по легкости вращения ротора, для чего отжать пластину стопорного устройства ротора и повернуть ротор на оси он должен вращатся легко, без заеданий |

Таблица 3.

Технологическая карта сборки-разборки масляного насоса двигателя ЛиАЗ-5256

|

№ п/п. |

Наименование операции |

Исполнитель |

Место выполнения работ |

Оборудование и инструмент |

Норма времени |

Технические условия и примечания |

|

1. |

Отвернуть гайку крепления шестерни привода масляного насоса |

Автослесарь |

Моторное отделение |

Ключ гаечный 27 мм |

||

|

2. |

Отвернуть пробку в корпусе и зафиксировать ротор от проворачивания |

То же |

То же |

Съемник лапный |

Сегментная шпонка не должна иметь повреждений |

|

|

3. |

Вывернуть болты крепления корпуса радиаторной секции |

То же |

То же |

Ключ гаечный 13 мм |

||

|

4. |

Снять корпус |

То же |

То же |

|||

|

5. |

Извлечь из корпуса ведомую шестерню с осью |

То же |

То же |

|||

|

6. |

Вывернуть из корпуса ведомую шестерню с осью |

То же |

То же |

Ключ гаечный 24 мм |

||

|

7. |

Извлечь клапаны с пружинами и шайбами |

То же |

То же |

Пружины клапанов не должны иметь повреждений |

||

|

8. |

Вывернуть пробку из нагнетающей секции |

То же |

То же |

Ключ гаечный 24 мм |

||

|

9. |

Извлечь предохранительный клапан секции |

То же |

То же |

|||

|

10. |

Извлечь валик в сборе с ведущими шестернями, стальной проставкой и ведомую шестерню |

То же |

То же |

|||

|

11. |

Вывернуть пробки масляных каналов нагнетающей секции |

То же |

То же |

Ключ специальный шестигранный |

Продефектировать детали. Очистить масляные каналы |

|

|

12. |

Завернуть пробки масляных каналов |

То же |

То же |

Ключ специальный шестигранный |

||

|

13. |

Установить в корпус нагнетающей секции ведомую шестерню, стальную проставку, валик с ведущими шестернями |

То же |

То же |

Шестерни секций не должны иметь повреждений |

||

|

14. |

Установить предохранительный клапан нагнетающей секции |

То же |

То же |

|||

|

15. |

Завернуть пробку клапана |

То же |

То же |

Ключ гаечный 24 мм |

||

|

16. |

Установить предохранительный клапан и клапан смазочной системы с пружинами в корпус радиаторной секции |

То же |

То же |

|||

|

17. |

Завернуть пробки клапанов |

То же |

То же |

Ключ гаечный 24 мм |

||

|

18. |

Установить в корпус ведомую шестерню с осью |

То же |

То же |

|||

|

19. |

Установить корпус радиаторной секции |

То же |

То же |

|||

|

20. |

Завернуть болты крепления секции |

То же |

То же |

Ключ торцовый 13 мм |

1.3 Организационная часть 1.3.1 Организация технологического процесса ТО-2

Выбор метода организации технологического процесса ТО и ТР, производится на основе расчета сменной программы соответствующего вида воздействия. По организации НИИАТ техническое обслуживание целесообразно организовать поточным методом, если сменная программа для ТО составляет более 5-6 обслуживаний, и в противном случае принимается метод универсальных или специализированных постов.

Организация технологического процесса технического обслуживания и текущего ремонта автомобилей выполняется по схеме: при возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и при необходимости делает в установленной форме заявку на ТР. Затем автомобиль подвергается ежедневному обслуживанию (ЕО) и в зависимости от плана-графика профилактических работ поступает на посты общей или поэлементной диагностики (Д-1 или Д-2) через зону ожидания технического обслуживания и текущего ремонта или зону хранения автомобилей.

ТО (ТР) начинается с контрольно-диагностических работ, позволяющих определить техническое состояние автомобиля и перечень необходимых регулировочных работ. Параметры оценки: мощность и расход топлива двигателя, коэффициент полезного действия агрегатов трансмиссии и ходовой части, тормозной путь автомобиля и уровень шума в механизмах.

К числу обязательных работ, относятся крепежные работы. При оценке состояния крепежного соединения, его восстановление и определение периодичности обслуживания учитывается назначение и условия работы.

Ремонтные и регулировочные работы проводятся по необходимости на специализированных участках или в процессе диагностирования.

Электротехнические работы (около 11% от общего объема работ) проводятся с целью устранения неисправностей системы зажигания и источников тока (АКБ, генератора и реле-регулятора).

Смазочные работы при ТО автомобилей достигают 30% от трудозатрат на ТО. Основным технологическим документом является карта смазки.

Таблица 14.

1.3.2 Управление качеством

Собранные узлы и приборы механизмов и систем двигателя подвергаются обкатке и испытанию на стендах. В процессе обкатки происходит приработка сопряженных поверхностей деталей, собранных с зазором. Продолжительность и режимы испытаний устанавливаются техническими условиями на ТО, ТР и КР автомобиля. Некоторые узлы и детали перед сборкой подвергают динамической и статистической балансировке. Особое внимание при сборке уделяется взаимному расположению деталей, что контролируют соответствующими инструментами, приборами и приспособлениями. В механизмах и системах двигателя не допускаются заедания, стуки, повышенные шумы и нагрев, подтекания масла.

Для объективной оценки качества ремонта агрегатов применяют приборы, с помощью которых определяют потери мощности на трение, вибрацию, шум, нагрев, суммарный угловой зазор шестеренчатых зацеплений и другие параметры. Суммарный угловой зазор на выходных валах устанавливают индикатором или гидравлическим прибором. По изменению суммарного углового зазора судят о качестве ремонта агрегата и остаточном ресурсе. Испытания позволяют установить качество ремонта и сборки агрегатов, соответствие параметров техническим условиям, а также готовность к работе в эксплуатационных условиях.

Нормативные показатели качества устанавливаются, а фактически получившиеся — выявляются и сравниваются с нормативными.

Своевременный документированный учет фактов и причин нарушения работоспособности и исправности автомобилей, а также выполнения операций ремонта и ТО включает в себя: фиксацию наименования операций, исполнителя работ, наименования ремонтируемого агрегата или узла автомобиля, вида обслуживания или ремонта; систематизированное накопление этих данных в специальных картах технического состояния автомобиля. Это позволяет для каждой операции ремонта определить конкретного виновника в появлении отказа (неисправности).

2. Технологическая часть 2.1 Исходные данные для проектирования

Для удобства выполнения расчетов в данной части курсового проекта необходимо составить таблицу «Техническая характеристика автомобиля»

Таблица 4.

Пробег автомобилей.

|

Марка автомобиля |

Количество автомобилей, имеющих пробег с начала эксплуатации до капитального ремонта в % |

Всего автомобилей |

В том числе |

LCC, км |

Категория условий эксплуатации |

Drрп. дней |

||||

|

До 0,25 L КР |

О.25.0,5 L КР |

0,05-0,75 L КР |

0,01 L КР |

Не прошедших КР |

Прошедших КР |

|||||

|

ЛиАЗ-5256 КамАЗ-5320 Газ-5312 Итого: |

21 17 11 |

4 |

5 |

26 21 1 48 |

48 |

300 |

II |

251 |

Нормы пробега до КР для автомобилей ЛиАЗ = 380 000 км

Средний суточный пробег одного автомобиля = 300км.

Средний годовой пробег одного автомобиля = 75 300км.

Режим работы предприятия с 800 до 1700ч.5 дней в неделю.

Количество дней работы в году = 251

Продолжительность рабочего дня для водителей = 8,5 час

2.2 Приведение парка к основной модели

Для удобства расчетов приводим парк к основной модели, например, ЛиАЗ-5256.

Приведение выполняется по видам воздействия (ЕО, ТО-1, ТО-2 или ТР — в зависимости от темы проекта) с помощью коэффициента приведения. Сущность приведения группы автомобилей к основной модели заключается в определении коэффициента приведения данной модели автомобилей к основной, принимаемой к расчету, т.е.

К пр= tпрL/ (tLпр),

где tпр,t — расчетные трудоемкости единицы ТО (ТО-1, ТО-2) соответственно приводимой и основной модели, чел-ч; L, Lпр — расчетные периодичности данного вида ТО соответственно для основной и приводимой моделей, км.

Расчетная трудоемкость и периодичность ТО определяется с помощью коэффициентов корректирования.

Число приведенных автомобилей,

АПР= Аи.К пр

где Аи — списочное количество приведенных автомобилей.

Тогда К пр ЕО для автомобилей КаМАЗ= tпрL/ (tLпр)

=0,64х300/1,76х300=0,36,а для ГАЗ= 0,5х300/1,76х300=0,28;

К пр ТО-1 для автомобилей КаМАЗ = tпрL/ (t1Lпр) =1,9х4000/ 7,5х3000 = 0,34, а для ГАЗ= 2,0х4000/7,5х3000=0,8;

К пр ТО-2 для автомобилей КаМАЗ = tпрL/ (t2Lпр) =9,08х16000/ 31,5х12000

= 0,39, а для автомобилей ГАЗ =12,0х16000/ 31,5х12000=0,51.

При выполнении проектов по текущему ремонту (зона ТР, рем. отделения и пр.) коэффициент приведения рассчитывается по формуле:

К пр= tТРпр/tТР,

где tТРпр,tТР — расчетная трудоемкость ТР на 1000 км соответственно для основной и приводимой модели, чел-ч,

тогда К пр ТР для автомобилей КаМАЗ= 4,2/6,8=0,62,а для автомобилейГАЗ= 3,5/6,8=0,51.

2.3 Выбор и корректирование нормативов ТО -2