—

Тормозные

свойства автомобиля.

Под

этим понятием определяют свойства

автомобиля снижать скорость движения

по желанию водителя, при необходимости

быстро останавливаться, а также удерживать

на уклоне во время стоянки.

Торможение

автомобиля

имеет большое значение для безопасности

движения и зависит от его тормозных

качеств. Эту роль выполняет тормозная

система, предназначенная для постоянного

пользования во время движения автомобиля.

Стояночная

тормозная система

предназначена для удержания автомобиля

от самопроизвольного движения во время

стоянки.

Эффективность

торможения оценивается по тормозному

пути и величине замедления.

Остановочный

путь

– расстояние, которое проходит автомобиль

от момента обнаружения водителем

опасности до остановки автомобиля.

(тормозной путь и некоторое расстояние,

которое проходит автомобиль за время

реакции водителя).

—

Время реакции водителя – от 0,2 до 1,5 сек

и более.

—

Средняя величина (расчетная) – 0,8 сек.

—

Время срабатывания тормозного привода

– 0,2 – 0,4 сек для гидравлики и 0,6 – 0,8

сек для пневматического тормоза.

Тормозной

путь

– это расстояние, которое проходит

автомобиль от начала торможения до

полной остановки. Для легковых автомобилей

правилами дорожного движения (31 раздел

ПДД) установлены предельная величина

тормозного пути при начальной скорости

40 км/час – тормоз ножной:- тормозной

путь – 14,7 метра.

—

Устоичивость

Это

свойство автомобиля определяет его

возможность в статике и в движении

безаварийно перемещаться и перевозить

грузы. Она определяется:

—

весом автомобиля и расположением его

центра тяжести;

—

массой автомобиля и распределением ее

по точкам приложения масс (колесам),

распределением нагрузки по осям;

—

видом и расположением перевозимого

груза;

—

в движении – ускорением, прилагаемым

к автомобилю (разгон или торможение);

—

в повороте – приложением центробежной

и центростремительной сил, действующих

на автомобиль в строгой зависимости от

скорости движения и траектории поворота;

—

на косогорах – направлением и скоростью

движения, величины уклона косогора.

несколько

простых истин, обеспечивающих безопасное

движение автомобиля с точки зрения его

устойчивости:

—

Автомобиль без груза более устойчив,

чем автомобиль с грузом;

—

Чем выше расположен центр тяжести, тем

менее устойчив автомобиль;

—

Равновесие и устойчивость автомобиля

определяются правильным и надежным

креплением груза и распределением

нагрузки на оси, которую необходимо

учитывать при разгоне и торможении

автомобиля, а также при его движении в

повороте;

—

Из всех перевозимых грузов наиболее

опасными являются жидкие и сыпучие

грузы. Они могут изменять положение

центра тяжести в движении. А из этих

грузов еще более опасны те, которые

заполняют емкость не полностью.

18.Дизельные топлива. Их свойства.

Ди́зельное

то́пливо — жидкий продукт, использующийся

как топливо в дизельном двигателе

внутреннего сгорания, а также — и в

газодизелях. Обычно под этим термином

понимают топливо, получающееся из

керосиново-газойлевых фракций прямой

перегонки нефти.

—

Основные характеристики топлива:

Различают

дистиллятное маловязкое — для

быстроходных, и высоковязкое, остаточное,

для тихоходных (тракторных, судовых,

стационарных и др.) двигателей. Дистиллятное

состоит из гидроочищенных керосино-газойлевых

фракций прямой перегонки и до 1/5 из

газойлей каткрекинга и коксования.

Вязкое топливо для тихоходных двигателей

является смесью мазутов с

керосиново-газойлевыми фракциями.

Теплота сгорания дизельного топлива в

среднем составляет 42624 кДж/кг (10180

ккал/кг).

Вязкость

и содержание воды

Различают

так называемое зимнее и летнее дизельное

топливо. Основное отличие в температуре

предельной фильтруемости ASTM D 6371 и

температурах помутнения и застывания

ASTM D97, ASTM D2500, указанной в стандартах на

это топливо. Производство зимнего

топлива обходится дороже, но без

предварительного подогрева невозможно

использовать летнее топливо при −10 °C,

например. Ещё одной проблемой является

повышенное содержание воды в дизельном

топливе. Вода отслаивается при хранении

дизтоплива и собирается внизу, так как

плотность дизтоплива меньше 1 кг/л.

Водяная пробка в магистрали полностью

блокирует работу двигателя. Требования

межгосударственного стандарта ГОСТ

305-82 «Топливо дизельное. Технические

условия» регламентируют кинематическую

вязкость при 20 °C для летних сортов в

пределах 3,0÷6,0 сст, для зимних сортов

1,8÷5,0 сст, для арктических 1,5÷4,0 сст. Этот

стандарт требует также отсутствия воды

во всех марках топлива.

Воспламеняемость

Основной

показатель дизельного топлива — это

цетановое число (Л-45). Цетановое число

характеризует способность топлива к

воспламенению в камере сгорания и равно

объёмному содержанию цетана в смеси с

α-метилнафталином, которое в стандартных

условиях ASTM D613 имеет одинаковую

воспламеняемость по сравнению с

исследованным топливом. Температура

вспышки, определённая по ASTM D93, для

дизельного топлива должна быть не выше

70 °C. Температура перегонки, определённая

по ASTM D86, для дизельного топлива не должна

быть ниже 200 и выше 350 °C.

Содержание

серы

В

последнее время в рамках борьбы за

экологию жёстко нормировано содержание

серы в дизельном топливе. Под серой

здесь понимается содержание сернистых

соединений — меркаптанов (R-SH), сульфидов

(R-S-R), дисульфидов (R-S-S-R), тиофенов, тиофанов

и др., а не элементарная сера как таковая;

R — углеводородный радикал. Содержание

серы в нефти находится в пределах от

0,15 % (легкие нефти Сибири), 1,5 % (нефть

Urals) до 5—7 % (тяжёлые битуминозные нефти);

допустимое содержание в некоторых

остаточных топливах — до 3 %, судовом

топливе — до 1 %, а по последним нормативам

Европы и штата Калифорния допустимое

содержание серы в дизельном топливе не

более 0,001 % (10 ppm). Понижение содержания

серы в ДТ, как правило, приводит к

уменьшению его смазывающих свойств,

поэтому для ДТ с ультранизким содержанием

серы обязательным условием является

наличие присадок.

Физические

свойства

Летнее

дизельное топливо: Плотность: не более

860 кг/м³. Температура вспышки: 62 °C.

Температура застывания: −5 °C. Получается

смешением прямогонных, гидроочищенных

и вторичного происхождения углеводородных

фракций с температурой выкипания 180—360

градусов Цельсия. Рост температуры

конца выкипания приводит к усиленному

закоксовыванию форсунок и дымности.

Зимнее

дизельное топливо: Плотность: не более

840 кг/м³. Температура вспышки: 40 °C.

Температура застывания: −35 °C. Получается

смешением прямогонных, гидроочищенных

и вторичного происхождения углеводородных

фракций с температурой выкипания 180—340

°C. Так же зимнее дизельное топливо

получается из летнего дизельного топлива

добавлением депрессорной присадки,

которая снижает температуру застывания

топлива, однако слабо меняет температуру

предельной фильтруемости. Кустарным

способом в

летнее

дизельное топливо добавляют до 20 %

керосина ТС-1 или КО, при этом эксплуатационные

свойства практически не меняются.

Арктическое

дизельное топливо: Плотность: не более

830 кг/м³. Температура вспышки: 35 °C.

Температура застывания: −50 °C. Получается

смешением прямогонных, гидроочищенных

и вторичного происхождения углеводородных

фракций с температурой выкипания 180—330

градусов Цельсия. Пределы кипения

арктического топлива примерно

соответствуют пределам выкипания

керосиновых фракций, поэтому данное

топливо — по сути утяжеленный керосин.

Однако чистый керосин имеет низкое

цетановое число 35-40 и недостаточные

смазывающие свойства (сильный износ

ТНВД). Для устранения данных проблем в

арктическое топливо добавляют

цетаноповышающие присадки и минеральное

моторное масло для улучшения смазывающих

свойств. Более дорогой способ получения

арктического дизельного топлива —

депарафинизация летнего дизельного

топлива.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Тормозные качества автомобиля

Тормозные качества автомобиля оцениваются по двум основным показателям: величине тормозного пути и величине максимального замедления автомобиля. В таблице приведены нормативы эффективности действия ножного тормоза автомобиля: наибольший допустимый тормозной путь и наименьшее допустимое максимальное замедление при скорости движения автомобиля 30 км/ч (на сухом горизонтальном участке).

Эффективность ручного тормоза, которым пользуются преимущественно на стоянке, должна удовлетворять требованию удерживать полностью груженный автомобиль на уклоне в 16% (автопоезд на уклоне 8%). Кроме того, при торможении ручным тормозом автомобиля, движущегося со скоростью 15 км/ч, путь торможения должен быть не более 6 м, а замедление — не менее 2 м/сек2.

Таблица. Тормозные качества автомобиля

| Тип автомобиля | Наибольший допустимый тормозной путь, м (при скорости 30 км:ч) | Наименьшее допустимое максимальное замедление, м сек. не менее |

| Легковые автомобили и другие сконструированные на их базе | 7,2 | 5,8 |

| Грузовые автомобили грузоподъемностью 4,5 т |

и автобусы длиной более 7,5 м 9,5 5,0 Грузовые автомобили грузоподъемностью свыше 4,5 т и автобусы длиной более 7,5 м 11,0 4,2

Примечания: 1. Нормативы эффективности действия ножного тормоза с гидравлическим приводом рассчитаны на усилие нажатия на педаль тормоза около 70 кГ.

2. Эффективность действия тормозов автопоездов (с прицепами, оборудованными тормозами) проверяется без груза и должна соответствовать нормативу, установленному для автомобиля-тягача без груза.

Источник

Определение технического состояния тормозной системы

Система управления автомобилем включает тормоза, переднюю подвеску и рулевое управление. От состояния тормозов, рулевого управления и передней подвески зависит в основном безопасность движения и объем текущего ремонта, 60% которого происходит из-за неисправности тормозов.

Диагностика технического состояния тормозов. Чтобы оценить возможный срок работы тормозов до очередных регулировок или текущего ремонта, необходимо знать закономерность изменения состояния сопряжения в процессе эксплуатации и его предельное состояние. Определить состояние тормозов автомобиля можно по внешним признакам: по нагреву, показаниям приборов, накату, тормозному пути и др. Перед измерением тормозного пути автомобиль должен иметь скорость движения v=0 км/ч, рычаг коробки перемены передач устанавливают в нейтральное положение, нажимают на педаль тормоза. По пути торможения каждым задним колесом судят о синхронности (одновременности) работы задних тормозов.

Допустимые значения критериев оценки рабочей тормозной системы при испытании ноль (без полезной нагрузки и при холодных тормозных механизмах) и запасной тормозной системы рассчитывают по формулам. Замедление проверяют деселерометром.

Итак, техническое состояние тормозной системы проверяют по длине тормозного пути и величине замедления движения автомобиля. Однако для углубленной диагностики тормозной системы указанных параметров недостаточно.

Проверку технического состояния автомобиля производят на определенных, постоянных участках. Но так как состояние дорожного покрытия может изменяться в течение года и даже суток, то полнее и точнее состояние тормозов автомобиля можно определить на постах диагностики, оснащенных специальным оборудованием.

Проверку тормозной системы автомобиля производят на стендах роликовых, инерционных с беговыми барабанами ленточного типа или с подводом энергии вращения к ступице колеса автомобиля. По результатам анализа всех видов тормозных стендов для диагностики грузовых автомобилей Московский Автомобильно-дорожный институт считает лучшим стенд с беговыми барабанами. Осмотровую канаву оборудуют беговыми барабанами для задних и передних колес. На беговые барабаны устанавливают проверяемый автомобиль. Беговые барабаны позволяют измерить расход топлива автомобилем, путь наката автомобиля. Если же беговые барабаны имеют электродвигатель, то можно измерить мощность

Рабочий ход педали при этом не должен превышать 2/3 ее полного хода до упора в пол. Нормальная затяжка всех соединений гидравлического привода и установка правильных по натягам и чистоте поверхностей манжет и сопряженных с ними деталей в совокупности с применением только рекомендованной заводом тормозной жидкости обеспечивает герметичность системы. Ручной привод к тормозным механизмам задних колес надежно затормаживает автомобиль на длительный период времени на уклоне при ходе рычага не более 155 мм.

Работоспособность узлов тормозной системы автомобиля обеспечивается сохранением размеров деталей, а также зазоров или натягов между ними.

В числе возможных неисправностей тормозной системы могут быть следующие действия.

Увеличенный рабочий ход педали при торможении (более 2/3 от ее полного хода). Дефект может появиться из-за наличия воздуха в тормозной системе, утечки из нее жидкости, проникновения воздуха в главный тормозной цилиндр из-за отсутствия жидкости в наполнительном бачке, нарушения работоспособности главного тормозного цилиндра вследствие повреждения внутренней манжеты или наличия рисок на зеркале цилиндра и загрязнения рабочих деталей узла, уменьшенного полного хода педали тормоза или увеличенного зазора между колодками и барабаном вследствие нарушения работоспособности устройства для автоматического поддержания зазоров между колодками и барабаном.

Источник

ЛЕКЦИЯ 6.3. Тормозные качества автомобиля.

Вопросы: 1. Тормозные качества автомобиля, их значение для безопасности движения.

2. Тормозной и остановочный путь, его зависимость от скорости.

Различают экстренное и служебное торможение.

Служебным называется торможение для остановки автомобиля или снижения скорости движения в заранее назначенном водителем месте. Снижение скорости в этом случае осуществляется плавно, чаще комбинированным торможением.

Экстренным называется торможение, которое производится в целях предотвращения наезда на неожиданно появившееся или замеченное препятствие (предмет, автомобиль, пешеход и пр.). Это торможение может быть охарактеризовано остановочным путем и тормозным путем автомобиля.

Эффективность торможения до полной остановки автомобиля зависит от силы сцепления колес с дорожным покрытием. На дорогах с асфальтовым или бетонным покрытиями коэффициент продольного сцепления определяется совокупностью коэффициентов трения покоя и скольжения с различными скоростями в различных точках контакта. При полном скольжении или буксовании коэффициент сцепления является коэффициентом трения скольжения.

На коэффициент сцепления влияют тип и состояние дороги, износ протектора шины, давление воздуха в шине, нормальная нагрузка на колесо.

Рассмотрим силы, действующие на авто при торможении. Приняв допущение, что сопротивление дороги и воздуха отсутствуют, а коэф. учета вращения масс равен 1.

При принятых допущениях согласно условиям равновесия, можно записать:

Cост. Уравнение моментов сил относительно точек контактов:

Из этих уравнений получим:

Как видно из полученных выражений, при торможении автомобиля вертикальная реакция на передних колесах Rzl растет, а на задних Rz2 –уменьшается.

Предельное значение касательной реакции дорог, обусловленно сцеплением шин с дорогой наз. силой сцепления.

Таким образом, конструкция тормозной системы должна создавать разное соотношение тормозных сил Rxi и Rx2 при торможении с различной интенсивностью. Указанное требование трудно выполнимо и многие автомобили имеют тормозные системы, обеспечивающие постоянное соотношение тормозных сил. У таких автомобилей колеса передней и задней оси блокируются не одновременно. Этот недостаток устраняют путем применения регуляторов давления и антиблокировочных устройств

Водитель, увидев препятствие, оценивает дорожную обстановку, принимает решение о торможении и переносит ногу с педали подачи топлива на педаль тормоза. Время этих действий водителя – время реакции, оно находиться в пределах 0,3-2,5 с. Оно зависит от квалификации водителя, его возраста, степени утомления, состояния здоровья и других факторов. При неожиданном возникновении опасности это время больше.

Далее водитель начинает нажимать на тормозную педаль, в приводе тормозов перемещаются детали и выбираются зазоры. Время, затрачиваемое на это, называется временем срабатывания или запаздывания тормозной системы. Оно зависит от конструкции и технического состояния тормозного привода и составляет в среднем от 0,2-0,3 с для гидравлического до 0,6-0,8 с для пневматического привода. В течении времени реакции и времени срабатывания тормозов автомобиль продолжает двигаться равномерно с начальной скоростью. В конце этого периода возникают тормозные силы, вызывающие торможение автомобиля.

На зимних заснеженных и обледенелых дорогах условия сцепления резко ухудшаются, и стирается различие в тормозной динамичности автомобилей всех типов, характерное при торможении на сухих покрытиях.

Из печальной статистики известно, что в ста случаях наезда на пешеходов в семидесяти из них водителю не хватило всего одного метра для того, чтобы избежать дорожно-транспортного происшествия.

При скорости 60 км/час автомобиль за 0.1 сек. проходит расстояние 1.7 м и, чтобы избежать наезда на пешеходов в выше приведенных случаях, водителю следовало бы заранее позаботиться об экономии времени, чтобы начать торможение хотя бы на 0.05 сек. раньше.

Стояночная тормозная система должна обеспечивать удержание снаряженного автомобиля на уклоне 23%, при усилии на рычаге стояночного тормоза не более 392 Н. Для контроля эффективности действия тормозной системы применяют специальные стенды. Техническое обслуживание тормозной системы необходимо начинать с контроля уровня тормозной жидкости в бачке (доводя его при необходимости до нормы), а также герметичности и состояния трубопроводов. Исправность сигнализатора уровня проверяют нажатием на толкатель на крышке бачка. После пяти лет эксплуатации автомобиля рекомендуется тормозную жидкость заменить свежей. Необходимо применять только ту жидкость, которая указана в инструкции по эксплуатации. Смешение или замена типа тормозной жидкости недопустимы.

Затем необходимо проверить состояние накладок передних и задних тормозов. Если толщина накладок уменьшилась до 1,5. 2 мм для передних и 2 мм для задних тормозов или если в накладках есть дефекты (трещины, сколы и т. д.), тормозные колодки надо заменить.

Источник

2.1. Требования к тормозным системам

2.1.1. Для оценки технического состояния тормозных систем используют наибольшие величины тормозных сил.

2.1.2. Транспортное средство должно быть оснащено тормозными системами, способными выполнять следующие функции торможения:

2.1.2.1. Рабочая тормозная система должна:

2.1.2.1.1. Действовать на все колеса от одного органа управления;

2.1.2.2. Запасная тормозная система должна быть способна:

2.1.2.3. Стояночная тормозная система должна:

2.1.2.3.1. Беспрепятственно приводиться в действие водителем со своего рабочего места, независимо от того, движется ли транспортное средство или неподвижно;

2.1.2.3.2. Затормаживать все колеса, по крайней мере, одной из осей;

2.1.2.3.3. Иметь орган управления, который, будучи приведенным в действие, способен сохранять заторможенное состояние транспортного средства только механическим путем.

2.1.3. Тормозные силы на колесах не должны возникать, если тормозные системы не применяются.

2.1.4. Действие рабочей и запасной тормозных систем должно обеспечивать плавное, адекватное уменьшение или увеличение тормозных сил (замедление транспортного средства) при уменьшении или увеличении, соответственно, усилия воздействия на орган управления тормозной системой.

2.1.5. При применении тормозных систем не должны возникать необычные сильные вибрации.

2.1.6. Гидравлические и пневматические тормозные системы должны быть герметичны.

2.1.7. Наливные отверстия всех резервуаров для жидкости должны быть легко доступны и оснащены крышками.

2.1.8. У транспортных средств, имеющих четыре колеса и более, все резервуары для жидкости должны обеспечивать возможность проверки уровня жидкости относительно обозначенного минимального уровня без открытия резервуара, посредством:

2.1.8.1. Прозрачной секции резервуара;

2.1.8.2. Сигнальной лампы красного цвета, которая загорается, когда уровень жидкости в резервуаре достигает минимальной отметки.

2.1.9. У транспортных средств, имеющих четыре колеса и более, гидравлическая тормозная система должна быть оборудована красной сигнальной лампой, которая включается по сигналу от датчика давления, информирующему о неисправности любой части гидравлической тормозной системы, связанной с утечкой тормозной жидкости, одновременно с приведением в действие рабочей тормозной системы, и которая горит, пока присутствует неисправность (при включенном зажигании), или является средством контроля уровня жидкости в резервуаре, при условии, что резервуар непосредственно соединен с пространством перед поршнем главного тормозного цилиндра.

2.1.10. Одна и та же сигнальная лампа может выполнять функцию контроля уровня жидкости в резервуаре и контроля состояния гидравлической тормозной системы. Сигнальная лампа должна:

2.1.10.1. Находиться в рабочем состоянии;

2.1.10.2. Быть надежно закреплена;

2.1.10.3. Быть видима при дневном освещении и в темное время суток с рабочего места водителя;

2.1.10.4. Иметь соответствующую понятную маркировку в виде надписи или пиктограммы;

2.1.10.5. Иметь устройство, тестирующее рабочее состояние сигнальной лампы, которое позволяет проверить ее исправность с рабочего места водителя, без открытия резервуара.

2.1.11. Органы управления и контроля.

2.1.11.1. Рабочая тормозная система:

2.1.11.1.1. Должен применяться ножной орган управления (педаль), который должен перемещаться без помех, при нахождении ноги в естественном положении.

Данное требование не распространяется на транспортные средства, предназначенные для управления лицами, не имеющими ноги (ног).

2.1.11.1.1.1. При нажатой до упора педали должен оставаться зазор между педалью и полом.

2.1.11.1.1.2. При отпускании педаль должна полностью возвращаться в исходное положение.

2.1.11.1.2. В рабочей тормозной системе должна быть предусмотрена компенсационная регулировка в связи с износом фрикционного материала тормозных накладок. Такая регулировка должна осуществляться автоматически на всех осях транспортных средств, имеющих четыре колеса и более.

2.1.11.1.3. При наличии отдельных органов управления для рабочей и аварийной тормозных систем одновременное приведение в действие обоих органов управления не должно приводить к одновременному отключению систем рабочего и аварийного торможения.

2.1.11.2. Стояночная тормозная система:

2.1.11.2.1. Стояночная тормозная система должна быть оснащена органом управления, не зависящим от органа управления рабочей тормозной системой.

Орган управления стояночным тормозом должен быть оборудован работоспособным стопорным механизмом.

2.1.11.2.2. В стояночной тормозной системе должна быть предусмотрена ручная или автоматическая компенсационная регулировка в связи с износом фрикционного материала тормозных накладок.

2.1.13. Требования к АБС (при наличии):

2.1.13.1. Должны отсутствовать видимые повреждения, ненадежное крепление, отсоединение элементов АБС.

2.1.13.2. С целью мониторинга рабочего состояния АБС должна быть установлена сигнальная лампа, которая должна:

2.1.13.2.1. Находиться в рабочем состоянии;

2.1.13.2.2. Быть надежно закреплена;

2.1.13.2.3. Быть видима при дневном освещении и в темное время суток с рабочего места водителя;

2.1.13.2.4. Иметь соответствующую понятную маркировку в виде надписи или пиктограммы;

2.1.13.2.5. Включаться при активации АБС после включения зажигания и отключаться не позже, чем когда скорость транспортного средства достигнет 10 км/ч.

2.1.13.3. Транспортные средства, оборудованные АБС, при торможениях в снаряженном состоянии (с учетом массы водителя) с начальной скоростью не менее 40 км/ч должны двигаться в пределах коридора движения прямолинейно, без заноса, а их колеса не должны оставлять следов блокирования колес на дорожном покрытии до момента отключения АБС при достижении скорости движения, соответствующей порогу отключения АБС (не более 15 км/ч). Функционирование сигнализаторов АБС должно соответствовать ее исправному состоянию.

2.1.14. В целях обеспечения периодических технических проверок тормозных систем должна быть возможна проверка износа накладок рабочих тормозов снаружи или снизу транспортного средства с использованием лишь обычно прилагаемых к нему инструментов или приспособлений, например при помощи соответствующих смотровых отверстий или каким-либо иным способом. В качестве альтернативы допускаются звуковые или оптические устройства предупреждения водителя на его рабочем месте о необходимости замены накладок. В качестве визуального предупреждающего сигнала может использоваться желтый предупреждающий сигнал.

2.1.17. В дорожных условиях при торможении рабочей тормозной системой с начальной скоростью торможения 40 км/ч транспортное средство не должно ни одной своей частью выходить из нормативного коридора движения шириной 3 м.

2.1.18. При проверках на стендах допускается относительная разность тормозных сил колес оси (в процентах от наибольшего значения) для осей транспортного средства с дисковыми колесными тормозными механизмами не более 20 процентов и для осей с барабанными колесными тормозными механизмами не более 25 процентов. Для транспортного средства категории до окончания периода приработки допускается применение нормативов, установленных изготовителем в эксплуатационной документации.

Источник

Параметры диагностирования состояния тормозов

Диагностирование технического состояния автомобиля имеет первостепенное значение. От их исправности зависят безопасность движения, топливная экономичность, продолжительность эксплуатации шин и долговечность ряда агрегатов и механизмов автомобиля. Надежность тормозов является одним из условий безаварийной и высокопроизводительной работы транспортных средств. Поэтому к тормозным системам подвижного состава предъявляются высокие требования, сущность которых сводится к постоянному обеспечению минимального тормозного пути в данных условиях движения.

Диагностика технического состояния тормозных систем осуществляется по комплексным и частным параметрам (симптомам). Комплексные симптомы позволяют оценить состояние тормозов в целом. К таким симптомам относятся:

1. Тормозная сила, т.е. сила, развиваемая тормозом каждого колеса, либо суммарная сила, действующая на автомобиль при торможении.

2. Время срабатывания тормозной системы, складываемое из двух периодов – срабатывания привода и срабатывания тормозных механизмов.

3. Величина тормозного пути, расстояние, проходимое автомобилем до полной остановки автомобиля с момента нажатия на педаль тормоза.

4. Величина максимального замедления автомобиля.

Так как на разрабатываемом нами участке диагностики Д-1 располагается стенд силового типа, то при разработке технологии диагностики будет принято во внимание особенности проведения диагностики на стендах данного типа.

Силовые тормозные стенды, у которых барабаны вращаются с постоянной заданной скоростью, имеют широкое распространение в нашей стране и за рубежом. Они позволяют определять:

— тормозную силу каждого колеса,

— суммарную тормозную силу автомобиля,

— время срабатывания привода тормозной системы,

— время срабатывания каждого тормозного механизма в отдельности,

— наличие овальности (износов на эллипсность) барабанов,

— эффективность действия стояночного тормоза,

— чистоту выключения тормозных механизмов.

Стенды этого тина характеризуются относительной простотой устройства и обслуживания, надежны в работе и обеспечивают точность и стабильность измерений, вполне достаточные для практики.

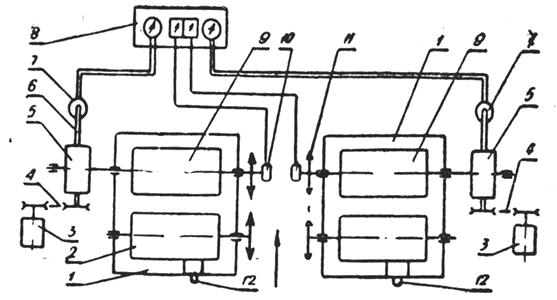

На рис. 5.1 представлена принципиальная схема силового тормозного стенда для одновременного диагностирования тормозов колес одной оси автомобиля.

Он состоит из двух секций: левой и правой. Каждая из них имеет раму 1, на которой расположены передний 9 и задний 2 барабаны одинакового диаметра. Они соединены цепной передачей 11, вследствие чего оба являются ведущими относительно опирающегося на них автомобильного колеса. Этим достигается наилучшее использование сцепного веса. Приводное устройство состоит из редуктора 5 и электромотора 3,

Рис.5.1. Тормозной стенд барабанного типа.

1—рама секции, 2 и 9—барабаны, 3—электродвигатель, 4—передача клиноременная, 5—редуктор балансирный, 6— рычаг мессдозы, 7—мессдоза, 8—пульт стенда, 10—датчик инерционный, 11—цепная передача, 12—фиксатор.

На рис. 5.2 показан тормозной барабанный стенд КИ-4998 ГосНИТИ. При диагностировании состояния тормозов на этом стенде измеряются симптомы:

— тормозная сила (каждого колеса отдельно),

—одновременность срабатывания тормозных механизмов,

— время срабатывания привода

— усилие нажатия на педаль.

Контроль тормозов осуществляется следующим образом. После установки автомобиля на стенде и включения привода колеса вращаются с постоянной скоростью, определяемой параметрами привода. Для разных стендов этого типа она колеблется от 2 до 15 км/час. При нажатии на тормозную педаль и срабатывании привода возникает реактивный момент, который стремится повернуть корпус балансирного редуктора 5 в сторону, противоположную направлению вращения барабанов. В связи с тем, что реактивный момент пропорционален тормозному, рычаг 6, закрепленный на корпусе редуктора, воздействует па датчик 7 с усилием, пропорциональным тормозной силе. Величину тормозной силы можно прочесть на указателе пульта. Одновременно с этим срабатывает инерционный датчик 10, а его указатель (на пульте) измерит время срабатывания тормозного механизма.

Величина тормозной силы зависит от усилия нажатия на педаль тормозного привода, поэтому при диагностировании тормозов с гидравлическим приводом применяется специальное переносное устройство, называемое «пневмонога». Оно отрегулировано на заданное

Техническое состояние стояночного тормоза оценивается по величине тормозной силы. Для этого устанавливают автомобиль задними колесами на барабаны, раскручивают и тормозят их ручным тормозом.

Инерционные(динамические) тормозные стенды с беговыми барабанами так же широко распространены, как и силовые. Их отличительной особенностью является наличие маховых масс и число пар барабанов под все колеса диагностируемого автомобиля. Эти массы рассчитаны из условии равенства кинетической энергии поступательно движущегося автомобиля и вращающихся масс стенда, а также распределения тормозных моментов по осям. Maxoвые массы кинематически связаны с соответствующими барабанами, а через них с колесами диагностируемого автомобиля.

На таких стендах можно измерять: тормозной момент, тормозной путь, замедление, время срабатывания привода н время срабатывания тормозных механизмов. Следует особо отметить, что в этом случае тормозной момент измеряется при динамическом коэффициенте трения тормозных накладок о барабан. Динамический коэффициент не равен статическому, как это иногда принимают в практике. Кроме того, симптом—тормозной (остановочный) путь является наиболее емким и наглядным для оценки технического состояния тормозной системы в целом, т. к. любая неисправность в ней влияет на его величину. В международной практике (в США, Канаде, Швеции и др. странах) эффективность тормозов оценивается, как правило, величинами тормозного пути или замедления (иногда сразу двумя этими параметрами).

Важным преимуществом инерционных стендов является возможность получения высоких скоростей вращения колес автомобиля, что позволяет

| Марка трактора | Хоз. N | Кол-во израсх. топлива с момента ввода в экспл., л | Периодичность ТО, л | Последний вид ТО | Расход топлива после последнего ТО до 1.01. планир. года,л | Планир. годовой расход топлива,л |

| К-700 | 13099,89 | ТО-1 | 1740,64 | 13645,7 | ||

| Т- 150 | 15572,58 | ТО-1 | 16926,7 | |||

| Т- 150 | 31822,23 | ТО-1 | 16926,7 | |||

| Т-150К | 29998,32 | ТО-1 | 2042,5 | 10790,8 | ||

| Т-150К | — | 10790,8 | ||||

| ДТ-75М | 19396,49 | ТО-1 | 685,85 | 11545,53 | ||

| ДТ-75М | 29787,47 | ТО-1 | 1097,36 | 11545,5 | ||

| юмз | 4551,73 | 705,2 | ТО-1 | 317,34 | 9482,8 | |

| юмз | 12706,9 | 705,2 | ТО-1 | 14,104 | 9482,8 | |

| юмз | 21241,39 | 705,2 | ТО-1 | 84,62 | 9482,8 |

Заключение

На первом листе графической части изображены графики ТО тракторов и трудоемкости.

На втором листе представлен алгоритм поиска причины перерасхода масла.

Все рассмотренные вопросы эксплуатации и ТО МПТ являются неотъемлемой частью подготовки инженера по эксплуатации машин в сельском хозяйстве.

2. Алилуев В.А., Ананьев А.Д., Морозов А.Х., «Практикум по эксплуатации машинно-тракторного парка. М. Агропромиздат., 1987 год

3. Иофинов С.А., Лишко Г.П. «Эксплуатация машинно-тракторного парка», М. Колос, 1984 год

4. Методические разработки по курсовому проектированию по эксплуатации МПТ для студентов 110304 «ТОРМ» Орел. 2209 год

Источник

Лекция 11. Тормозные свойства автомобиля

План лекции

11.1. Измерители тормозных свойств

11.2. Уравнение движения при торможении

11.3. Экстренное торможение

11.4. Время торможения

11.5. Тормозной путь

11.6. Коэффициент эффективности торможения

11.7. Остановочный путь и диаграмма торможения

11.8. Служебное торможение

Рекомендуемые материалы

11.9. Распределение тормозных сил по колесам автомобиля

11.10. Торможение автопоезда

11.10. Влияние различных факторов на тормозные свойства

Тормозные свойства имеют важное значение при эксплуатации автомобилей, так как от них во многом зависит безопасность движения. Чем лучше тормозные свойства, тем выше безопасность движения, средняя скорость и производительность автомобиля.

11.1. Измерители тормозных свойств

Измерителями тормозных свойств автомобиля являются замедление при торможении jз м/с2, время торможения tтор, с, и тормозной путь Smp, м. Наиболее важное значение из указанных измерителей имеют замедление и тормозной путь.

Нагрузка на автомобиль оказывает существенное влияние на его тормозные свойства. Поэтому в процессе эксплуатации для проверки эффективности тормозных механизмов в качестве измерителей используют максимально допустимый тормозной путь и минимально допустимое замедление автомобиля без нагрузки и с полной нагрузкой.

Нормативные значения измерителей тормозных свойств автомобиля без нагрузки при торможении на сухой асфальтовой горизонтальной дороге регламентированы правилами дорожного движения.

11.2. Уравнение движения при торможении

Уравнение движения автомобиля выведем для случая торможения на горизонтальной дороге (рис. 11.1). Спроецируем все силы, действующие на автомобиль, на плоскость дороги и получим следующее уравнение движения при торможении:

Замедление при торможении определим из этого уравнения, представив его в следующем виде:

Рис. 11.1. Силы, действующие на автомобиль при торможении откуда

Значение замедления зависит от режима торможения автомобиля. При эксплуатации применяется экстренное (аварийное) и служебное торможение.

11.3. Экстренное торможение

Экстренным называется режим торможения, при котором тормозные силы на колесах автомобиля достигают максимально возможного значения по сцеплению.

При этом колесо находится на грани юза (полного скольжения), но еще катится с некоторым проскальзыванием. Как показали исследования, максимальное значение тормозной силы на колесе достигается при его 15…30%-ном проскальзывании.

Экстренное торможение применяется сравнительно редко и обычно составляет 3…5% общего числа торможений. При экстренном торможении замедление достигает наибольшего значения и на сухом асфальтобетоне составляет 7,5… 8 м/с2. Экстренное торможение очень неприятно для сидящих пассажиров и опасно для стоящих. Оно вызывает повышенный износ шин и тормозных механизмов. При экстренном торможении для увеличения замедления необходимо уменьшить влияние вращающихся масс, поэтому двигатель отключается от трансмиссии при помощи сцепления. Процесс торможения осуществляется только тормозной системой.

При экстренном торможении скорость автомобиля резко падает, поэтому влияние силы сопротивления воздуха незначительно. Уравнение движения автомобиля при экстренном торможении принимает следующий вид:

Так как при экстренном торможении касательные реакции дороги на передних и задних колесах имеют максимально возможные значения по сцеплению, то

С учетом этого выражения для горизонтальной дороги и современных автомобильных дорог, имеющих небольшие уклоны, при экстренном торможении замедление

где φx — коэффициент сцепления колес с дорогой.

Если во время торможения значение коэффициента сцепления колес с дорогой не изменяется, то замедление не зависит от скорости в течение всего периода торможения (рис. 11.2).

Рис. 11.2. Зависимости замедления jз времени торможения tтор,

тормозного Smop остановочного S0 путей автомобиля от скорости движения v

11.4. Время торможения

(Для определения времени торможения представим замедление следующем виде:

oткуда

Проинтегрировав последнее выражение, определим время торможения:

где vH и vK — значения скорости автомобиля соответственно в начале и конце торможения, выраженные в м/с, или

где vН и vK выражены в км/ч.

При торможении автомобиля до полной остановки, когда vK = 0, время торможения

Из этого выражения следует, что время торможения автомобиля связано линейной зависимостью со скоростью (см. рис. 11.2).

11.5. Тормозной путь

Тормозным называется путь, проходимый автомобилем за время полного торможения, в течение которого замедление имеет максимальное значение.

Используя соотношения

dS представим в виде

Проинтегрировав это выражение, найдем тормозной путь:

где vН и vK измеряются в м/с, или

где vH и vK измеряются в км/ч.

При торможении до полной остановки

Из этого выражения видно, что тормозной путь автомобиля характеризуется квадратичной зависимостью от скорости. При возрастании начальной скорости тормозной путь быстро увеличивается (см. рис. 11.2).

11.6. Коэффициент эффективности торможения

В приведенных ранее формулах для определения времени торможения и тормозного пути автомобиля не учтен ряд конструктивных и эксплуатационных факторов, существенно влияющих на эффективность торможения. Поэтому в действительности значения времени и пути торможения могут быть на 20…60 % больше рассчитанных по этим формулам.

Для согласования результатов теоретических расчетов с эксплуатационными данными служит коэффициент эффективности торможения кэ. Он учитывает непропорциональность тормозных сил на колесах нагрузкам, приходящимся на колеса, а также износ, регулировку, замасливание и загрязненность тормозных механизмов. Данный коэффициент показывает, во сколько раз действительное замедление автомобиля меньше теоретического, максимально возможного на данной дороге. Значение коэффициента эффективности торможения составляет 1,2 для легковых автомобилей и 1,4… 1,6 — для грузовых автомобилей и автобусов.

С учетом коэффициента эффективности торможения формулы для определения времени торможения и тормозного пути автомобиля преобразуются к следующему виду:

Для случая торможения до полной остановки

где vН и vK выражены в км/ч.

11.7. Остановочный путь и диаграмма торможения

Остановочным называется путь, проходимый автомобилем от момента, когда водитель заметил препятствие, до полной остановки автомобиля.

Остановочный путь больше, чем тормозной, так как он кроме тормозного пути дополнительно включает в себя путь, проходимый автомобилем за время реакции водителя, время срабатывания тормозного привода и увеличения замедления. Остановочный путь

где Sa — дополнительный путь, м, или

где t‘p = 0,2… 1,5 с — время реакции водителя, зависящее от его возраста, квалификации, утомляемости и т.д.; tnp — время срабатывания тормозного привода от момента нажатия на тормозную Педаль до начала действия тормозных механизмов, зависящее от конструкции тормозного привода и его технического состояния (составляет 0,2 с для гидравлического, 0,6 с — для пневматического, 1,0 с — для автопоезда с пневмоприводом); ty = 0,2…0,5 с — время увеличения замедления от нуля до максимального значения; vH — скорость автомобиля в начале торможения, км/ч.

Выражение для остановочного пути получено при наличии допущения, что в течение времени увеличения замедления автомобиль движется равнозамедленно и замедление в этом случае составляет 0,5 jmax — Из формулы для остановочного пути следует, что он, как и тормозной путь, характеризуется квадратичной зависимостью от скорости. При увеличении начальной скорости он существенно возрастает (см. рис. 11.2).

Остановочный путь автомобиль проходит за остановочное время

Диаграмма торможения (рис. 11.3) представляет собой график изменения замедления и скорости автомобиля во времени при торможении. Она характеризует интенсивность торможения автомобиля с учетом всех составляющих остановочного времени.

Рис. 11.3. Диаграмма торможения автомобиля

11.8. Служебное торможение

Служебным называется такой режим торможения, при котором тормозные силы на колесах автомобиля не достигают максимально возможного значения по сцеплению.

Служебное торможение является наиболее распространенным режимом торможения. При эксплуатации автомобилей оно составляет 85… 87 % общего числа торможений. Максимальное значение замедления при служебном торможении не превышает 4 м/с2. Торможение с таким замедлением вызывает неприятные ощущения и дискомфорт у пассажиров и применяется в исключительных случаях. Обычно в условиях эксплуатации используется плавное служебное торможение, при котором замедление составляет 1,5… 2,5 м/с2.

При эксплуатации автомобилей применяются различные способы служебного торможения. Оно может осуществляться двигателем, с отсоединенным двигателем, с неотсоединенным двигателем (комбинированное торможение), тормозом-замедлителем (вспомогательным тормозом) и с периодическим прекращением действия тормозной системы.

Торможение двигателем. При торможении этим способом не используются тормозные механизмы колес автомобиля. В этом случае тормозом служит двигатель, который не отсоединяется от трансмиссии, но работает на режиме холостого хода (с уменьшенной подачей горючей смеси) или на компрессорном режиме (без подачи в цилиндры горючей смеси). Ведущие колеса принудительно вращают коленчатый вал двигателя. В результате в двигателе за счет трения возникает сила сопротивления, которая замедляет движение автомобиля.

Торможение двигателем применяют в горных условиях, при движении на длинных затяжных спусках и в тех случаях, когда требуется небольшое замедление. Оно обеспечивает плавное торможение, сохранность колесных тормозных механизмов и устойчивость автомобиля против заноса (благодаря равномерному распределению тормозных сил по колесам). Однако торможение двигателем на режиме холостого хода очень вредно для окружающей среды, загрязняемой отработавшими газами, с которыми на этом режиме выбрасывается большое количество оксидов углерода.

Торможение с отсоединенным двигателем. Торможение осуществляется только тормозными механизмами колес автомобиля без использования двигателя. Двигатель отсоединяют от трансмиссии путем выключения сцепления или установкой нейтральной передачи в коробке передач. Торможение с отсоединенным двигателем — основной способ служебного торможения. Оно чаще всего используется при эксплуатации автомобилей, так как обеспечивает необходимое замедление. Однако торможение с отсоединенным двигателем уменьшает устойчивость автомобиля на дорогах с малым коэффициентом сцепления (скользких, обледенелых и др.).

Торможение с неотсоединенным двигателем. Это комбинированный способ торможения, который осуществляется тормозными механизмами колес совместно с двигателем автомобиля. Перед приведением в действие тормозных механизмов уменьшают подачу горючей смеси в цилиндры двигателя. Угловая скорость коленчатого вала двигателя снижается, чему препятствуют ведущие колеса, принудительно вращающие коленчатый вал через трансмиссию. В результате происходит торможение двигателем, после чего приводятся в действие тормозные механизмы колес. Торможение с неотсоединенным двигателем увеличивает срок службы тормозных механизмов, которые при длительных торможениях с отсоединенным двигателем сильно нагреваются и выходят из строя. Кроме того, оно повышает устойчивость автомобиля против заноса вследствие более равномерного распределения тормозных сил по колесам автомобиля.

Торможение с периодическим прекращением действия тормозной системы. Этот способ торможения обеспечивает наибольший эффект.

При таком способе торможения колеса автомобиля необходимо удерживать на грани юза, не допуская их скольжения. Колесо, катящееся и не скользящее, обеспечивает большую тормозную силу, а при движении колеса юзом его сцепление с дорогой резко уменьшается.

При скольжении колеса в месте контакта шины с дорогой резина протектора нагревается и размягчается. При многократном последовательном нажатии на тормозную педаль и затем частичном отпускании ее с дорогой соприкасаются новые (не нагретые) части протектора шины, вследствие чего сохраняется максимальное сцепление колеса с дорогой. В начале скольжения колес автомобиля усилие, приложенное к тормозной педали, уменьшают. В этом случае колеса перекатываются, и в соприкосновение с дорогой входят новые части протектора шин, которые не участвовали в торможении и в меньшей степени нагреты и размягчены.

Торможение с периодическим прекращением действия тормозной системы рекомендуется выполнять только водителям высокой квалификации, так как для удержания колес автомобиля на грани юза без их скольжения необходимы большой опыт и внимание.

Торможение тормозом-замедлителем. Торможение осуществляют с помощью вспомогательного тормозного механизма, обычно действующего на вал трансмиссии автомобиля (рис. 11.4, б). Этот способ обеспечивает плавное торможение с замедлением 1… 2 м/с2 в течение длительного времени.

Торможение тормозом-замедлителем целесообразно в горных условиях, где при частых торможениях колесные тормозные механизмы быстро нагреваются и выходят из строя. Так, например, торможение автомобиля в горных условиях производится в 8—10 раз чаще, чем в обычных условиях на загородном шоссе.

При торможении тормозом-замедлителем повышается безопасность движения и уменьшается износ тормозных механизмов, шин и двигателя. Тормозами-замедлителями обычно оборудуют грузовые автомобили и автобусы, предназначенные для особых условий эксплуатации (горных и т.п.).

Рис. 11.4. Схемы моторного (а) и электродинамического (б) тормозов-замедлителей:

1 — заслонка; 2 — ротор; 3 — электромагнит

11.9. Распределение тормозных сил по колесам автомобиля

При торможении на горизонтальной дороге (см. рис. 11.1) действие силы инерции Ри, приложенной в центре тяжести, которое характеризуется плечом, равным hц, приводит к перераспределению нагрузки на колеса. При этом нагрузка на передние колеса увеличивается, а на задние уменьшается. Следовательно, нормальные реакции RZ1 и RZ2, воспринимаемые колесами при торможении, значительно отличаются от нагрузок G1 и G2, приходящихся на колеса в статическом состоянии.

Изменение нагрузок на колеса при торможении оценивается коэффициентами изменения реакций, которые для передних и задних колес соответственно равны

Для определения значений тР1 и тР2 найдем сначала нормальные реакции RZ1 и RZ2 при торможении. С этой целью составим уравнение моментов относительно центра тяжести, пренебрегая силой сопротивления воздуха, так как при торможении скорость быстро падает и влияние силы незначительно:

При экстренном торможении на горизонтальной дороге

Тогда уравнение моментов примет вид

Спроецируем все силы на вертикальную плоскость и получим

Решим совместно два последних уравнения и найдем нормальные реакции дороги, действующие на передние и задние колеса при торможении:

Используя полученные выражения для RZi и RZ2 и учитывая, что

Как показали исследования, при торможении предельные значения коэффициентов изменения реакций составляют 1,5… 2,0 для передних колес и 0,5…0,7 — для задних.

Наибольшая интенсивность торможения автомобиля достигается при полном использовании сцепления всеми его колесами, что возможно только на дороге с оптимальным коэффициентом сцепления φопт = 0,40…0,45.

На дорогах с другими значениями коэффициента сцепления полное использование сцепления невозможно без блокировки колес одного из мостов. Так, при торможении на дорогах с коэффициентом сцепления, большим оптимального (φх > φопт), первыми будут блокироваться (доводиться до юза) задние колеса, что может вызвать занос и нарушение устойчивости автомобиля. При торможении на дорогах с коэффициентом сцепления, меньшим оптимального (φ, < φопт), в первую очередь будут блокироваться передние колеса, что может привести к нарушению управляемости автомобиля.

Тормозные системы автомобилей часто выполнены так, что между тормозными силами передних и задних колес существует неизменное соотношение. Оно оценивается коэффициентом распределения тормозных сил по колесам

где PT0Pl = RZ1φx — суммарная тормозная сила передних колес;

Ртор = Gφх — тормозная сила автомобиля.

Распределение тормозных сил по колесам автомобиля считается оптимальным, если передние и задние колеса могут быть одновременно заблокированы (доведены до юза). В этом случае коэффициент распределения тормозных сил

Для того чтобы торможение автомобиля в любых дорожных условиях происходило с максимальным замедлением, необходимо, чтобы тормозные силы на его колесах всегда были пропорциональны нагрузкам или нормальным реакциям, приходящимся на колеса:

Такая пропорциональность между тормозными силами и нагрузками на колеса может быть достигнута различными конструктивными мерами, например с помощью регуляторов тормозных

сил, которые изменяют значение тормозной силы на колесах моста в зависимости от нагрузки, приходящейся на мост.

11.10. Торможение автопоезда

Рассмотрим торможение прицепного автопоезда (рис. 11.5) на горизонтальной дороге, пренебрегая силой сопротивления воздуха (Рв = 0), так как ее влияние при небольшой скорости незначительно.

При торможении замедление будет равно:

для автомобиля-тягячя

для прицепа

где Gа и Gпр — вес с полной нагрузкой соответственно автомобиля-тягача и прицепа; mа и тпр — полная масса автомобиля-тягача и прицепа; Рс — максимальная сила тяги на крюке.

С учетом суммарной тормозной силы, которая равна:

для автомобиля-тягача

для прицепа

можно записать

где

и прицепа.

Рис. 11.5. Силы, действующие на автопоезд при торможении

Для случая использования сцепного устройства автомобиля с прицепом, не имеющего зазоров, можно считать, что при торможении значения замедления автомобиля-тягача и прицепа равны

(jз = jпр)

Приравняв правые части выражений для замедлений автомобиля-тягача и прицепа, получим

где

Из выражения для силы тяги на крюке следует, что при торможении автопоезда характер взаимодействия автомобиля-тягача и прицепа зависит от соотношения между их удельными тормозными силами.

При равенстве удельных тормозных сил автомобиля-тягача и прицепа сила тяги на крюке Рс = 0 и их торможение происходит одновременно. Однако достичь этого в обычных тормозных системах с пневматическим приводом не удается.

Если удельная тормозная сила автомобиля-тягача меньше, чем у прицепа, то сила Рс > 0 и прицеп тормозится с опережением, растягивает автопоезд и исключает его складывание, однако ухудшается эффективность торможения автопоезда. При этом прицеп может сползать вбок и тянуть за собой автопоезд.

Если удельная тормозная сила автомобиля-тягача больше, чем у прицепа, то сила Рс < 0 и прицеп тормозится с запаздыванием, накатывается на автомобиль-тягач, что может вызвать складывание автопоезда и нарушение его устойчивости. Это и наблюдается у современных автопоездов с пневматическим тормозным приводом.

11.10. Влияние различных факторов на тормозные свойства автомобиля

На тормозные свойства автомобиля оказывают влияние различные конструктивные и эксплуатационные факторы. К ним относятся конструкция тормозных механизмов и их техническое состояние, состояние дорожного покрытия и протекторов шин, распределение тормозных сил по колесам автомобиля, применение регуляторов тормозных сил и антиблокировочных систем, способы служебного торможения и др. Рассмотрим влияние указанных факторов на тормозные свойства.

Тормозные механизмы и их техническое состояние. Тормозные свойства автомобиля во многом зависят от типа тормозных механизмов и их технического состояния. В передних и задних колесах грузовых автомобилей и автобусов применяют барабанные тормозные механизмы (рис. 11.6, а). В передних колесах легковых автомобилей используют дисковые тормозные механизмы (рис. 11.6, б), а в задних колесах — барабанные.

При торможении более эффективными являются барабанные тормозные механизмы, а более стабильными — дисковые. Дисковые тормозные механизмы по сравнению с барабанными имеют меньшую массу, более компактны и лучше охлаждаются. Однако у них быстрее изнашиваются фрикционные накладки колодок, и они хуже защищены от загрязнения.

Техническое состояние тормозных механизмов серьезно влияет на эксплуатационные свойства автомобиля. От технического состояния во многом зависит безопасность движения. Так, например, самой распространенной причиной дорожно-транспортных происшествий, возникающих из-за технической неисправности автомобиля, является неудовлетворительное состояние тормозных механизмов (замасливание, загрязнение, износ, нарушение регулировки и др.). Как показывает статистика дорожно-транспортных происшествий, около 15 % общего числа аварий с гибелью людей происходит вследствие неисправности тормозных механизмов.

Дорожное покрытие и протекторы шин. Состояние дорожного покрытия и протекторов шин определяет возможность реализовать создаваемую тормозными механизмами тормозную силу автомобиля, значение которой зависит от силы сцепления колес с дорогой.

Новое дорожное покрытие имеет шероховатую поверхность, и ее микроскопические выступы увеличивают сцепление шин с дорогой. При износе дорожного покрытия микронеровности его поверхности сглаживаются и коэффициент сцепления колес с дорогой уменьшается.

Рис. 11.6. Схемы барабанного (а) и дискового (б) тормозных механизмов: 1, 4 — тормозные колодки; 2 — тормозной барабан; 3 — тормозной диск

Рис. 11.7. Зимний рисунок протектора шины (а) и шипы противоскольжения (б): 1 — сердечник; 2 — корпус

Зимой на заснеженных и обледенелых дорогах коэффициент сцепления существенно снижается, и для его увеличения необходимо использовать шины с зимним рисунком протектора и ошипованные шины (рис. 11.7).

Регуляторы тормозных сил. Наибольшая интенсивность торможения автомобиля достигается при полном использовании сцепления всеми колесами автомобиля, что возможно только при оптимальном распределении тормозных сил по колесам. Поэтому для торможения автомобиля в любых дорожных условиях с максимальным замедлением необходимо, чтобы тормозные силы на колесах автомобиля всегда были пропорциональны нагрузкам на колеса. Это достигается при помощи регулятора тормозных сил, который изменяет значение тормозной силы в зависимости от нагрузки на задний ведущий мост. При этом исключается занос (юз) колес моста, повышаются устойчивость автомобиля и безопасность движения.

Антиблокировочные системы. Такие системы устраняют блокировку колес автомобиля при торможении, регулируют тормозной момент и обеспечивают одновременное торможение всех колес автомобиля. При этом достигается оптимальная эффективность торможения (минимальный тормозной путь) и повышаются устойчивость автомобиля и безопасность его движения.

Эффективность торможения с антиблокировочной системой (АБС) зависит от схемы установки ее элементов. Наиболее эффективной является АБС с отдельным регулированием колес автомобиля (рис. 11.8, а). В этом случае на каждое колесо установлен отдельный датчик 2 угловой скорости, а в тормозном приводе к колесу — отдельный модулятор 3 давления и блок управления 1. Однако такая схема установки АБС наиболее сложная и дорогостоящая.

В более простой схеме установки элементов АБС (рис. 11.8, 6) используются один датчик 2 угловой скорости, установленный на валу карданной передачи, один модулятор 3 давления и один блок управления 1.

Рис. 11.8. Схемы АБС с отдельным (а) и общим (б) регулированием колес:

«14. Рецензия» — тут тоже много полезного для Вас.

1 — блок управления; 2 — датчик; 3 — модулятор давления

Такая схема установки элементов АБС имеет более низкую чувствительность и обеспечивает меньшую эффективность торможения автомобиля.

Применение АБС обеспечивает наибольший эффект на скользкой дороге, когда тормозной путь автомобиля уменьшается на 10… 15 %. На сухой асфальтобетонной дороге такого сокращения тормозного пути автомобиля может и не быть.

Способ торможения. Из различных способов служебного режима торможения автомобиля — торможение двигателем, с отсоединенным двигателем (тормозной системой), совместно с двигателем, тормозом-замедлителем и с периодическим прекращением действия тормозной системы — наиболее эффективным является последний способ.

При торможении с периодическим прекращением действия тормозной системы обеспечиваются наиболее значительные тормозные силы на колесах автомобиля и сохраняется максимальное сцепление колес с дорогой. Однако из-за сложности такого способа торможения его рекомендуется применять только водителям высокой квалификации.

Тормозной путь автомобиля.

Тормозной путь автомобиля — расстояние, пройденное АТС от начала до конца торможения.

Нормативные значения тормозного пути автотранспортных средств при определенных условиях приведены в разделе требования к тормозному управлению ГОСТ 33997 2016 «Колесные транспортные средства. Требования к безопасности в эксплуатации и методы проверки».

1. Нормативы эффективности торможения транспортного средства при проверках в дорожных условиях.

Таблица 1.

| Категория колесного транспортного средства | Усилие на органе управления, Н | Тормозной путь рабочей тормозной системы, м, не более | Тормозной путь запасной тормозной системы, м, не более |

| М1 (легковые автомобили) | 490 | 16,6 | — |

| М1 (легковые автомобили с прицепом без тормозов | 490 | 19,8 | — |

| М2, М3 (автобусы) | 686 | 18,6 | 30,6 |

| N1 (легкие грузовые автомобили – полной массой до 3,5 т) | 686 | 16,6 | — |

| N2, N3 (грузовые автомобили) | 686 | 20,0 | 34,0 |

Примечание. Запасная (аварийная) тормозная система — тормозная система, предназначенная для снижения скорости КТС при выходе из строя рабочей тормозной системы.

Нормативные значения тормозного пути установлены при:

а) начальной скорости торможения при проверках в дорожных условиях — 40 км/ч;

Начальная скорость торможения при проверках инерционным методом эффективности торможения и устойчивости КТС при торможении рабочей тормозной системой в дорожных условиях – 40 +/- 4 км/ч. При отклонении начальной скорости торможения в указанных пределах от установленного значения 40 км/ч пересчитывают нормативы тормозного пути по методике приложения Б, приведенного в данном ГОСТе;

б) не превышении технически допустимой максимальной массы транспортного средства;

в) соблюдении при торможении с начальной скоростью 40 км/ч коридора движения шириной не более 3-х метров для категорий транспортных средств М2, М3, N2, N3, О3, О4 и коридора движения шириной не более 2,6 метра для категорий транспортных средств М1, N1 и О1. Транспортное средство не должно ни одной своей частью выходить из этого коридора.

г) движении на прямой ровной горизонтальной сухой чистой дороге с цементно- или асфальтобетонным покрытием, свободной от участников дорожного движения;

д) торможении рабочей и запасной тормозными системами в дорожных условиях в режиме экстренного полного торможения путем однократного воздействия на орган управления. Время полного приведения в действие органа управления тормозной системой не более 0,2 с.

2. По ГОСТ Р 52051-2003 «Механические транспортные средства и прицепы. Классификация и определения», категориями обозначаются:

М1. Транспортные средства, используемые для перевозки пассажиров и имеющие, помимо места водителя, не более восьми мест для сидения (легковые автомобили).

М2. Транспортные средства, используемые для перевозки пассажиров, имеющие, помимо места водителя, более восьми мест для сидения, максимальная масса которых не превышает 5 т (автобусы).

М3. Транспортные средства, используемые для перевозки пассажиров, имеющие, помимо места водителя, более восьми мест для сидения, максимальная масса которых превышает 5 т (автобусы.

N1. Транспортные средства, предназначенные для перевозки грузов, имеющие максимальную массу не более 3,5 т.

N2. Транспортные средства, предназначенные для перевозки грузов, имеющие максимальную массу свыше 3,5 т, но не более 12 т.

N3. Транспортные средства, предназначенные для перевозки грузов, имеющие максимальную массу более 12 т.

3. Тормозной путь автомобиля при начальной скорости торможения выше 40 км в час.

ГОСТ 33997 2016 «Колесные транспортные средства. Требования к безопасности в эксплуатации и методы проверки» предусматривает методику пересчета нормативов тормозного пути в зависимости от начальной скорости торможения АТС, т.е. скорости, превышающей 40 км в час.

Для этого в ГОСТе приводится следующая формула (приложение Б):

St = AVо + Vо2/26 Jуст., где

Vо — начальная скорость торможения АТС, км/ч;

Jуст — установившееся замедление, м/с2;

А — коэффициент, характеризующий время срабатывания тормозной системы.

При пересчетах нормативов тормозного пути Sт следует использовать значения коэффициента А и установившегося замедления Jуст для различных категорий АТС, приведенные в нижеуказанной таблице (по ГОСТ 33997 — 2016):

Таблица 2.

| Наименование АТС | Категория колесного транспортного средства | Исходные данные для расчета норматива тормозного пути ST АТС в снаряженном состоянии | |

| А | J уст, м/с2 | ||

| Пассажирские и грузопассажирские автомобили | М1 | 0,10 | 5,8 |

| М2, М3 | 0,10 | 5,0 | |

| Грузовые автомобили | N1, N2, N3 (одиночные) | 0,15 | 5,0 |

| Грузовые автомобили с прицепом (полуприцепом) | N1, N2, N3 (автопоезда) | 0,18 | 5,0 |

Примечание. Масса транспортного средства в снаряженном состоянии — определенная изготовителем масса комплектного транспортного средства с водителем без нагрузки. Масса включает не менее 90% топлива.

Далее (в таблице 3) приводятся значения тормозного пути для различных скоростных режимов, расчитанных по данной методике.

Таблица 3.

| Категория КТС | Тормозной путь в метрах при следующих скоростных режимах | ||||

| 50 км/ч | 70 км/ч | 90 км/ч | 110 км/ч | 130 км/ч | |

| М1 (легковой) | 22 | 39 | 63 | 91 | 125 |

| М2, М3 (автобусы) | 24 | 45 | 71 | — | — |

| N1, N2, N3 (одиночные грузовые автомобили) | 27 | 48 | 76 | 110 | — |

| N1, N2, N3 (автопоезда) | 28 | 50 | 79 | 113 | — |

4. Тормозной путь автомобиля является основным составляющим длины остановочного пути.

Остановочный путь — это расстояние, которое проходит автомобиль с момента обнаружения водителем опасности на дороге до полной остановки. Остановочный путь будет больше тормозного пути на величину в метрах за время реакции водителя и за время срабатывания тормозной системы.

Время реакции водителя составляет от 0,4 до 1,2 с и зависит от профессионализма водителя и его физического и психо — эмоционального состояния (время реакции увеличивается при усталости, заболеваниях, резко возрастает при алкогольном или наркотическом опьянении).

Время срабатывания тормозной системы — это время с момента нажатия на педаль тормоза до приведения в действие тормозного устройства. Зависит от качества и состояния тормозной системы, обычно составляет до 0,4 сек у тормозов с гидравлическим приводом и до 0,8 сек у тормозов с пневматическим приводом.

Для справки. 60 км в час равно 16,7 метров в секунду (60000 м:3600 сек).

5. Тормозной путь автомобиля, кроме начальной скорости торможения, зависит от множества других дополнительных факторов.

Это состояние тормозов, состояние шин, наличие АБС, вид дорожного покрытия, погодные условия. Обобщающим показателем состояния шин и дорожных условий является коэффициент сцепления шин с дорогой.

5.1. По ГОСТ 33078-2014 «Дороги автомобильные общего пользования. Методы измерения сцепления колеса автомобиля с покрытием» коэффициент сцепления колеса автомобиля с дорожным покрытием — показатель, характеризующий сцепные свойства дорожного покрытия, определяющийся как отношение максимального касательного усилия, действующего вдоль дорожного покрытия на площади контакта испытательной установки с дорожным покрытием к нормальной реакции в площади контакта испытательной установки с дорожным покрытием.

5.2. Согласно краткого автомобильного справочника НИИАТ значения коэффициента сцепления при скорости 40 км в час выглядят следующим образом (таблица 4):

Таблица 4.

| Тип покрытия | Коэффициент сцепления с дорогой | |

| Сухая поверхность | Мокрая поверхность | |

| Асфальтобетонное, цементобетонное покрытие | 0,7-0,8 | 0,35-0,45 |

| Щебеночное покрытие | 0,6-0,7 | 0,3-0,4 |

| Грунтовая дорога | 0,5-0,6 | 0,2-0,4 |

| Дорога, покрытая укатанным снегом | 0,2-0,3 | 0,2-0,3 |

| Обледенелая дорога | 0,1-0,2 | 0,1-0,2 |

5.3. Измерение фактического коэффициента сцепления шин с дорогой проводят в соответствии с ГОСТ 33078-2014 «Дороги автомобильные общего пользования. Методы измерения сцепления колеса автомобиля с покрытием».