Как правило, в автоматической коробке передач устанавливаются два датчика скорости. Один фиксирует частоту вращения входного (первичного) вала, второй измеряет частоту вращения выходного вала (для переднеприводной коробки передач — это скорость вращения шестерни дифференциала). ЭБУ АКПП использует показания первого датчика для определения текущей нагрузки на двигатель и подбора оптимальной передачи. Данные же со второго датчика применяются для контроля работы коробки передач: насколько правильно были выполнены команды блока управления и была включена именно та передача, которая была необходима.

Конструктивно датчик скорости представляет собой магнитный бесконтактный датчик, основанный на эффекте Холла. Датчик состоит из постоянного магнита и интегральной микросхемы Холла, расположенных в герметичном корпусе. Он фиксирует частоту вращения валов и генерирует сигналы в форме импульсов переменного тока. Для обеспечения работы датчика на валу устанавливается так называемое «импульсное колесо», имеющее фиксированное число чередующихся выступов и впадин (довольно часто эту роль исполняет обычная шестерня). Принцип работы датчика заключается в следующем: при прохождении зуба шестерни или выступа колеса через датчик изменяется создаваемое им магнитное поле и, согласно эффекту Холла, вырабатывается электрический сигнал. Далее он преобразуется и направляется в блок управления. Низкий сигнал соответствует впадине, а высокий — выступу.

Основными неисправностями такого датчика являются разгерметизация корпуса и окисление контактов. Характерной особенностью является то, что данный датчик нельзя «прозвонить» при помощи мультиметра.

Реже в качестве датчиков скорости могут использоваться индуктивные датчики частоты вращения. Принцип их работы заключается в следующем: при прохождении через магнитное поле датчика зуба шестерни коробки передач в катушке датчика возникает напряжение, которое в форме сигнала передается блоку управления. Последний с учетом числа зубьев шестерни рассчитывает текущую скорость. Визуально индуктивный датчик внешне очень похож на датчик Холла, но имеет существенные отличия по форме сигнала (аналоговый) и условиям работы — он не использует опорное напряжение, а вырабатывает его самостоятельно за счет свойств магнитной индукции. Данный датчик можно «прозвонить».

Источник: https://techautoport.ru/

A wheel speed sensor (WSS) or vehicle speed sensor (VSS) is a type of tachometer. It is a sender device used for reading the speed of a vehicle’s wheel rotation. It usually consists of a toothed ring and pickup.

Automotive wheel speed sensor[edit]

Purpose[edit]

The wheel speed sensor was initially used to replace the mechanical linkage from the wheels to the speedometer, eliminating cable breakage and simplifying the gauge construction by eliminating moving parts. These sensors also produce data that allows automated driving aids like ABS to function.

Construction[edit]

The most common wheel speed sensor system consists of a ferromagnetic toothed reluctor ring (tone wheel) and a sensor (which can be passive or active).

The tone wheel is typically made of steel and may be an open-air design, or sealed (as in the case of unitized bearing assemblies). The number of teeth is chosen as a trade-off between low-speed sensing/accuracy and high-speed sensing/cost. Greater numbers of teeth will require more machining operations and (in the case of passive sensors) produce a higher frequency output signal which may not be as easily interpreted at the receiving end, but give a better resolution and higher signal update rate.

In more advanced systems, the teeth can be asymmetrically shaped to allow the sensor to distinguish between forward and reverse rotation of the wheel.

A passive sensor typically consists of a ferromagnetic rod which is oriented to project radially from the tone wheel with a permanent magnet at the opposite end. The rod is wound with fine wire which experiences an induced alternating voltage as the tone wheel rotates, as the teeth interfere with the magnetic field. Passive sensors output a sinusoidal signal which grows in magnitude and frequency with wheel speed.

A variation of the passive sensor does not have a magnet backing it, but rather a tone wheel which consists of alternating magnetic poles produce the alternating voltage. The output of this sensor tends to resemble a square wave, rather than a sinusoid, but still increases in magnitude as wheels speed increases.

An active sensor is a passive sensor with signal conditioning circuitry built into the device. This signal conditioning may be amplifying the signal’s magnitude; changing the signal’s form to PWM, square wave, or others; or encoding the value into a communication protocol before transmission.

Variations[edit]

The vehicle speed sensor (VSS) may be, but is not always, a true wheel speed sensor. For example, in the Ford AOD transmission, the VSS is mounted to the tailshaft extension housing and is a self-contained tone ring and sensor. Though this does not give wheel speed (as each wheel in an axle with a differential is able to turn at differing speeds, and neither is solely dependent on the driveshaft for its final speed), under typical driving conditions this is close enough to provide the speedometer signal, and was used for the rear wheel ABS systems on 1987 and newer Ford F-Series, the first pickups with ABS.

Special purpose speed sensors[edit]

Road vehicles[edit]

Wheel speed sensors are a critical component of anti-lock braking systems.

Rotary speed sensors for rail vehicles[edit]

Many of the subsystems in a rail vehicle, such as a locomotive or multiple unit, depend on a reliable and precise rotary speed signal, in some cases as a measure of the speed or changes in the speed. This applies in particular to traction control, but also to wheel slide protection, registration, train control, door control and so on. These tasks are performed by a number of rotary speed sensors that may be found in various parts of the vehicle.

Speed sensor failures are frequent, and are mainly due to the extremely harsh operating conditions encountered in rail vehicles. The relevant standards specify detailed test criteria, but in practical operation the conditions encountered are often even more extreme (such as shock/vibration and especially electromagnetic compatibility (EMC)).

Rotary speed sensors for motors[edit]

Although rail vehicles occasionally do use drives without sensors, most need a rotary speed sensor for their regulator system. The most common type is a two-channel sensor that scans a toothed wheel on the motor shaft or gearbox which may be dedicated to this purpose or may be already present in the drive system.

Modern Hall effect sensors of this type make use of the principle of magnetic field modulation and are suitable for ferromagnetic target wheels with a module between m =1 and m = 3.5 (D.P.=25 to D.P.=7). The form of the teeth is of secondary importance; target wheels with involute or rectangular toothing can be scanned. Depending on the diameter and teeth of the wheel it is possible to get between 60 and 300 pulses per revolution, which is sufficient for drives of lower and medium traction performance.

This type of sensor normally consists of two hall effect sensors, a rare-earth magnet and appropriate evaluation electronics. The field of the magnet is modulated by the passing target teeth. This modulation is registered by the Hall sensors, converted by a comparator stage to a square wave signal and amplified in a driver stage.

Unfortunately, the Hall effect varies greatly with temperature. The sensors’ sensitivity and also the signal offset therefore depend not only on the air gap but also on the temperature. This also very much reduces the maximum permissible air gap between the sensor and the target wheel. At room temperature an air gap of 2 to 3 mm can be tolerated without difficulty for a typical target wheel of module m = 2, but in the required temperature range of from −40 °C to 120 °C the maximum gap for effective signal registration drops to 1.3 mm.

Smaller pitch target wheels with module m = 1 are often used to get a higher time resolution or to make the construction more compact. In this case the maximum possible air gap is only 0.5 to 0.8 mm.

For the design engineer, the visible air gap that the sensor ends up with is primarily the result of the specific machine design, but is subject to whatever constraints are needed to register the rotary speed. If this means that the possible air gap has to lie within a very small range, then this will also restrict the mechanical tolerances of the motor housing and target wheels to prevent signal dropouts during operation. This means that in practice there may be problems, particularly with smaller pitched target wheels of module m = 1 and disadvantageous combinations of tolerances and extreme temperatures. From the point of view of the motor manufacturer, and even more so the operator, it is therefore better to look for speed sensors with a wider range of air gap.

The primary signal from a Hall sensor loses amplitude sharply as the air gap increases. For Hall sensor manufacturers this means that they need to provide maximum possible compensation for the Hall signal’s physically induced offset drift. The conventional way of doing this is to measure the temperature at the sensor and use this information to compensate the offset, but this fails for two reasons: firstly because the drift does not vary linearly with the temperature, and secondly because not even the sign of the drift is the same for all sensors.

Some sensors now offer an integrated signal processor that attempts to correct the offset and amplitude of the Hall sensor signals. This correction enables a larger maximum permissible air gap at the speed sensor. On a module m = 1 target wheel these new sensors can tolerate an air gap of 1.4 mm, which is wider than that for conventional speed sensors on module m = 2 target wheels. On a module m = 2 target wheel the new speed sensors can tolerate gap of as much as 2.2 mm. It has also been possible to markedly increase the signal quality. Both the duty cycle and the phase displacement between the two channels is at least three times as stable in the face of fluctuating air gap and temperature drift. In addition, in spite of the complex electronics it has also been possible to increase the mean time between failures for the new speed sensors by a factor of three to four. So they not only provide more precise signals, their signal availability is also significantly better.

An alternative to Hall effect sensors with gears are sensors or encoders which use [magnetoresistance]. Because the target wheel is an active, multipole magnet, air gaps can be even larger, up to 4.0 mm. Because magnetoresistive sensors are angle-sensitive and amplitude-insensitive, signal quality is increased over Hall sensors in fluctuating gap applications. Also the signal quality is much higher, enabling [interpolation] within the sensor/encoder or by an external circuit.

Motor encoders with integrated bearings[edit]

There is a limit on the number of pulses achievable by Hall sensors without integrated bearings: with a 300 mm diameter target wheel it is normally not possible to get beyond 300 pulses per revolution. But many locomotives and electric multiple units (EMUs) need higher numbers of pulses for proper operation of the traction converter, for instance when there are tight constraints on the traction regulator at low speeds.

Such Hall effect sensor applications may benefit from built-in bearings, which can tolerate an air gap many orders of magnitude smaller because of the greatly reduced play on the actual sensor as opposed to that of the motor bearing. This makes it possible to choose a much smaller pitch for the measuring scale, right down to module m = 0.22. Likewise, the magnetoresistive sensors offer even higher resolution and accuracy than Hall sensors when implemented in motor encoders with integrated bearings.

For even greater signal accuracy a precision encoder can be used.

The functional principles of the two encoders are similar: a multichannel magneto-resistive sensor scans a target wheel with 256 teeth, generating sine and cosine signals. Arctangent interpolation is used to generate rectangular pulses from the sine/cosine signal periods. The precision encoder also possesses amplitude and offset correction functions. This makes it possible to further improve the signal quality, which greatly improves traction regulation.

Speed sensors on the wheelset[edit]

Bearingless wheelset speed sensors[edit]

Bearingless speed sensors may be found in almost every wheelset of a rail vehicle. They are principally used for wheel slide protection and usually supplied by the manufacturer of the wheel slide protection system. These sensors require a sufficiently small air gap and need to be particularly reliable.

One special feature of rotary speed sensors that are used for wheel slide protection is their integrated monitoring functions. Two-wire sensors with a current output of 7 mA/14 mA are used to detect broken cables. Other designs provide for an output voltage of around 7 V as soon as the signal frequency drops below 1 Hz. Another method used is to detect a 50 MHz output signal from the sensor when the power supply is periodically modulated at 50 MHz. It is also common for two-channel sensors to have electrically isolated channels.

Occasionally it is necessary to take off the wheel slide protection signal at the traction motor, and the output frequency is then often too high for the wheel slide protection electronics. For this application a speed sensor with an integrated frequency divider or encoder can be utilized.

Wheelset pulse generator with integrated bearing[edit]

A rail vehicle, particularly a locomotive, possesses numerous subsystems that require separate, electrically isolated speed signals. There usually are neither enough mounting places nor is there sufficient space where separate pulse generators could be installed. Multi-channel pulse generators that are flange-mounted onto the bearing shells or covers of wheelsets offer a solution. Using a number of bearingless speed sensors would also involve additional cables, which should preferably be avoided for outdoor equipment because they are so susceptible to damage, for instance from flying track ballast.

Optical sensor[edit]

From one to four channels can be implemented, each channel having a photosensor that scans one of at most two signal tracks on a slotted disk. Experience shows that the possible number of channels achievable by this technique is still not enough. A number of subsystems therefore have to make do with looped-through signals from the wheel slide protection electronics and are therefore forced to accept, for instance, the available number of pulses, although a separate speed signal might well have some advantages.

The use of optical sensors is widespread in industry. Unfortunately they do have two fundamental weaknesses that have always made it very difficult to get them to function reliably over a number of years, namely

– the optical components are extremely susceptible to dirt, and

– the light source ages too quickly.

Even traces of dirt greatly reduce the amount of light that passes through the lens and can cause signal dropout. These encoders are therefore required to be very well sealed. Further problems are encountered when the pulse generators are used in environments in which the dew point is passed: the lenses fog and the signal is frequently interrupted.

The light sources used are light-emitting diodes (LEDs). But LEDs are always subject to aging, which over a few years leads to a noticeably reduced beam. Attempts are made to compensate for this by using special regulators that gradually increase the current through the LED, but unfortunately this further accelerates the aging process.

Magnetic sensor[edit]

The principle used in scanning a ferromagnetic measuring scale magnetically does not exhibit these deficiencies. During many years’ experience of using magnetic encoders there have been occasions when a seal has failed and a pulse generator has been found to be completely covered in a thick layer of brake dust and other dirt, but such pulse generators still functioned perfectly.

Historically, magnetic sensor systems cost more than optical systems, but this difference is narrowing rapidly. Magnetic Hall and magnetoresistive sensor systems can be imbedded in plastic or potting material, which increases mechanical reliability and eliminates damage from water and grease.

Wheel speed sensors can also include hysteresis. This suppresses any extraneous pulses while the vehicle is at a standstill.

Pulse generators constructed in accordance with this principle have been successfully field tested by several rail operators since the beginning of 2005. The type test specified in EN 50155[1] has also been successfully completed, so that these pulse generators can now be delivered.

Wheelset pulse generators with integrated bearings for inside-journal bogies[edit]

Inside-journal bogies make particular demands on the pulse generator designer because they have no bearing cover on the end to serve as the basis from which the rotation of the wheelset shaft could be registered. In this case the pulse generator has to be mounted on a shaft stub attached to the wheelset and fitted with a torque converter connected to the bogie frame to prevent it from rotating.

The extreme vibration in this location leads to a considerable load on the pulse generator bearing, which, with this method of installation has to carry not only the relatively small mass of the pulse generator shaft but that of the entire pulse generator. When we consider that bearing life reduces with at least the third power of the load we can see that a reliable and durable pulse generator for such a situation cannot merely be adapted from the more common standard pulse generator for outside-journal bogies merely by fitting and intermediate flange or similar construction. It really is necessary to have a pulse generator with a modified design adapted to the requirements of such a location.

Speed sensors for non-magnetic target wheels or applications that produce swarf[edit]

Some transport companies are faced with a special problem: the circulating air that keeps the motors cool carries swarf abraded from the wheels and rails. This collects on the heads of magnetic sensors.

There are also increasingly motors in which sensors have to scan aluminium target wheels, for instance because the impellers are made of an aluminium alloy and the manufacturer does not wish to have to shrink on a separate ferromagnetic gear rim.

For these applications there are speed sensors available that do not require a target magnet.[2] A number of transmitting and receiving coils are used to generate an alternating electric field with a frequency of the order of 1 MHz and the modulation of the coupling between senders and receivers is then evaluated. This sensor is installation and signal compatible to the magnetic sensors; for most common target wheel modules the units can simply be replaced without any other measures being necessary.

Speed sensors with interpolation[edit]

Customers often want a higher number of pulses per revolution than can be achieved in the space available and with the smallest module m = 1. To achieve this goal, sensors are available which offer interpolation. These offer output of 2-64X the original number of gear teeth or magnetic poles on the target wheel. Accuracy is dependent on the quality of sensor input: Hall sensors are lower cost, but lower accuracy, magnetoresistive sensors are higher cost, but higher accuracy.

References[edit]

- ^ Standard EN 50155. Electronic equipment on rail vehicles. selectron.ch

- ^ «Geartooth Sensing». phareselectronics.com. Retrieved 26 May 2015.

External links[edit]

- Wheel speed sensors in motor vehicles: Function, Diagnosis, and Troubleshooting, Hella

- Vehicle Safety Equipment «Drive Safer America»

What is VSS?

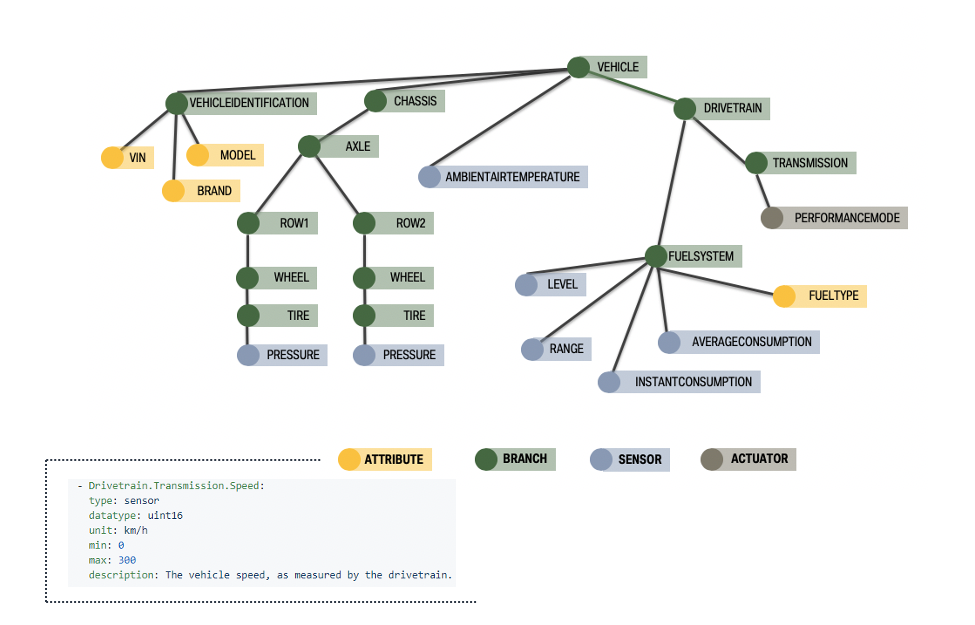

The Vehicle Signal Specification introduces a domain taxonomy for vehicle signals.

In short this means that VSS introduces:

- A syntax for defining vehicle signals in a structured manner.

- A catalog of signals related to vehicles.

It can be used as standard in automotive applications to communicate information

around the vehicle, which is semantically well defined. It focuses on vehicle

signals, in the sense of classical attributes, sensors and actuators with the raw data

communicated over vehicle buses and data which is more commonly associated with

the infotainment system alike.

A standardized vehicle data specification allows an industry actor to use a

common naming space for communication and, ultimately, abstracts underlying

vehicle implementation details.

While the data in the VSS standard catalog aims to be vendor-independent,

vendor specific extensions and adaptations complying with the VSS syntax rules can be specified

(see Overlays).

What’s in

- Standardized data definition for vehicle signals.

- Same semantic understanding across different domains.

- Basic definition for interfaces working on vehicle data (w3c, etc.).

What’s out

- Everything outside the vehicle signal domain (customer, weather, etc.).

- Concrete interface definition.

Example

The figure below shows an example snapshot of a generated tree of the

specification. The leafs contain the actual information as shown in the figure.

Before going into detail of the specification, let’s dig deeper into taxonomies.

VSS usage for other domains

The VSS catalog focuses on signals related to vehicles.

It is not the intention of the VSS project to add signals for other domains.

The syntax used for defining VSS signals and related tooling could however be used to define similar signal trees

for other domains.

Общее описание

49. Датчик скорости автомобиля (VSS) расположен в кожухе непосредственно над коробкой передач с правой стороны (см. иллюстрации). Он посылает импульсный сигнал напряжения на блок ЕСМ/РСМ, который преобразовывает его в мили/час. Этот датчик представляет собой часть муфты гидротрансформатора трансмиссии (ТСС).

|

4.49а. На автомобилях с двигателем 3,1 л датчик скорости автомобиля (VSS) расположен справа от коробки передач |

4.49б. На автомобилях с двигателем 3,8 л датчик скорости автомобиля (VSS) расположен в кожухе на коробке передач рядом с правой полуосью |

Проверка

50. Для проверки датчика скорости отсоедините электрический разъем l/Р от пучка проводов около датчика. Напряжение на коричневом или желтом проводе (N437 на двигателе 3,1 л или «GD14» на двигателе 3,8 л соответственно) должно быть не менее 10 В. Если это не так, отправьте блок ЕСМ/РСМ на проверку в мастерскую.

Замена

51. Для замены датчика скорости отверните его крепежный винт, снимите кронштейн и извлеките датчик из гнезда (см. иллюстрации 4.49а и 4.496). Найдя гибкий вывод датчика в пучке проводов, отсоедините его разъем.

52. Установка датчика производится в обратной последовательности.

Предыдущие статьи

Люмина 1: Снижение токсичности ОГ

Следующие статьи

Ссылка в разных форматах на эту страницу

TextHTMLBB Code

Комментарии посетителей

Комментариев пока нет

Автор: Kavka

Опубликовано 23.05.2013.

Создано при помощи КотоРед.

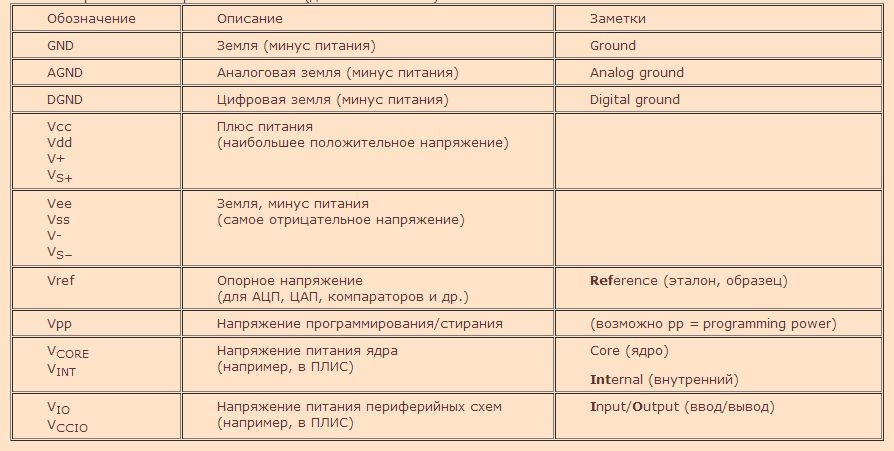

Крошка-сын к отцу пришел,

и спросила кроха:

— Что такое Vcc, Vee, Vdd, Vss…

и что их так много?

Каждый человек увлекающийся электроникой сталкивается с материалами иностранного происхождения. И будь то схема электронного устройства или спецификация на чип, там могут встречаться множество различных обозначений цепей питания, которые вполне могут ввести в замешательство начинающего или незнакомого с этой темой радиолюбителя. В интернете достаточно информации чтобы внести ясность в этот вопрос. Далее кратко изложено то что было найдено о происхождении обозначений и их применении.

VCC, VEE, VDD, VSS — откуда такие обозначения? Обозначения цепей питания проистекают из области анализа схем на транзисторах, где, обычно, рассматривается схема с транзистором и резисторами подключенными к нему. Напряжение (относительно земли) на коллекторе (collector), эмиттере (emitter) и базе (base) обозначают VC, VE и VB. Резисторы подключенные к выводам транзистора обозначим RC, RE и RB. Напряжение на дальних (от транзистора) выводах резисторов часто обозначают VCC, VEE и VBB. На практике, например для NPN транзистора включенного по схеме с общим эмиттером, VCC соответствуют плюсу, а VEE минусу источника питания. Соответственно для PNP транзисторов будет наоборот.

Аналогичные рассуждения для полевых транзисторов N-типа и схемы с общим истоком дают объяснение обозначений VDD и VSS (D — drain, сток; S — source, исток): VDD — плюс, VSS — минус.

Обозначения напряжений на выводах вакуумных ламп могут быть следующие: VP (plate, anode), VK (cathode, именно K, не C), VG (grid, сетка).

Как написано выше, Vcc и Vee используются для схем на биполярных транзисторах (VCC — плюс, VEE — минус), а Vdd и Vss для схем на полевых транзисторах (VDD — плюс, VSS — минус). Такое обозначение не совсем корректно, так как микросхемы состоят из комплементарных пар транзисторов. Например, у КМОП микросхем, плюс подключен к P-FET истокам, а минус к N-FET истокам. Тем не менее, это традиционное устоявшее обозначение для цепей питания независимо от типа проводимости используемых транзисторов.

Для схем с двух полярным питанием VCC и VDD могут интерпретироваться как наибольшее положительное, а VEE и VSS как самое отрицательное напряжение в схеме относительно земли.

Для микросхем питающихся от одного или нескольких источников одной полярности минус часто обозначают GND (земля). Земля может быть разной, например, сигнальная, соединение с корпусом, заземление.

Вот перечень некоторых обозначений (далеко не полный).

Как видно, часто обозначения образуются путём добавления слова, одной или нескольких букв (возможно цифр), которые соответствуют буквам в слове отражающем функцию цепи (например, как Vref).

Иногда обозначения Vcc и Vdd могут присутствовать у одной микросхемы (или устройства), тогда это может быть, например, преобразователь напряжения. Так же это может быть признаком двойного питания. В таком случае, обычно, Vcc соответствует питанию силовой или периферийной части, Vdd питанию цифровой части (обычно Vcc>=Vdd), а минус питания может быть обозначен Vss.

Совмещение в современных микросхемах различных технологий, традиции, или какие-то другие причины, привели к тому, что нет чёткого критерия для выбора того или иного обозначения. Поэтому бывает, что обозначения «смешивают», например, используют VCC вместе с VSS или VDD вместе с VEE, но смысл, обычно, сохраняется — VCC > VSS, VDD > VEE. Например, практически повсеместно, можно встретить в спецификации на микросхемы серии 74HC (HC = High speed CMOS), 74LVC и др., обозначение питания как Vcc. Т.е. в спецификации на CMOS (КМОП) микросхемы используется обозначение для схем на биполярных транзисторах.

Текстов какого либо стандарта (ANSI, IEEE) по этой теме найти не удалось. Именно поэтому в тексте встречаются слова «может быть», «иногда», «обычно» и подобные. Несмотря на это, приведённой информации вполне достаточно, чтобы чуть лучше ориентироваться в иностранных материалах по электронике.

Информация собрана из различных источников в сети Интернет.

Специально для сайта radiokot.ru

первоисточник тут radiokot.ru/articles/49/

Системы управления

Система электронного управления автоматической коробкой передач считывает информацию, поставляемую датчиками автомобиля, и преобразовывает эти данные в выходные сигналы. Эти сигналы воздействуют на электромагнитные клапаны, которые управляют синхронизацией переключения передач, характером переключения передач и работой муфты гидротрансформатора. В этом разделе идентифицируются элементы системы электронного управления и описывается, как они работают.

До этого момента мы описали теоретические основы и практические принципы работы гидравлически активизируемых коробок передач. С изменением технологий системы с регулятором и с вакуумным модулятором, используемые на гидравлически активизируемых коробках передач, были заменены электрическими электромагнитными клапанами, переключателями и датчиками.

Преимущества электронно управляемых автоматических коробок передач -следующие:

• Увеличенная экономия топлива и повышенные динамические характеристики

• Улучшенное качество переключения передач

• Уменьшенный уровень шума и вибрации

• Больший контроль со стороны водителя

• Самодиагностика

Теоретические сведения по электронике

Система электронного управления — это специальная компьютерная система, которая принимает входные сигналы от различных датчиков, расположенных в автомобиле. На основе информации, поставляемой этими датчиками, система электронного управления посылает выходные сигналы, которые активизируют различные электромагниты. (Электромагнит — это тип электрического переключателя, который имеет проволочную катушку. Когда прикладывается электрический ток, катушка намагничивается. Электромагнитное поле перемещает якорь, который размыкает и замыкает переключатель.) Эти электромагниты управляют гидравлическими и механическими функциями, которые заставляют работать коробку передач. Система электронного управления определенным образом управляет синхронизацией переключения передач, регулировкой давления в магистрали и работой муфты гидротрансформатора.

Теоретические сведения о модуле управления

«Мозг» системы электронного управления -это модуль, в котором находятся электронные печатные схемы, микропроцессорные чипы и штекерные разъемы для входных и выходных устройств.

Используя информацию, получаемую от входных датчиков, модуль управления определяет нагрузку двигателя, скорость и рабочие условия двигателя и рабочие условия коробки передач. Затем модуль управления управляет выходными электромагнитами, выборочно заземляя или подавая напряжение к некоторым электрическим цепям.

Входные и выходные сигналы

Некоторые входные сигналы исходят из датчиков, относящихся к двигателю, таких как датчик массового расхода воздуха, датчик температуры воздухозабора и датчик температуры охлаждающей жидкости двигателя. Эти датчики дают модулю управления информацию о текущем рабочем состоянии двигателя.

Другие входные сигналы базируются на запросах водителя. Например, датчик положения дроссельной заслонки сообщает информацию о положении педали акселератора. Другие входные сигналы исходят непосредственно из коробки передач. Например, датчики подают информацию о частоте вращения вторичного вала, температуре трансмиссионной жидкости и выборе диапазона передач.

Используя эти входные сигналы, модуль управления определяет правильное время и условия для переключения передач или активизации муфты гидротрансформатора. Кроме того, модуль управления задает давление в магистрали, необходимое для обеспечения максимальной плавности переключения передач (характера переключения передач).

Для выполнения этих функций модуль управления обычно управляет четырьмя электронными электромагнитными клапанами: двумя для переключения передач, одним для модуляции муфты гидротрансформатора и одним для управления давлением в магистрали.

Входные устройства модуля управления

Имеются два основных типа входных сигналов модуля управления:

• Входные сигналы, связанные с объектами вне коробки передач, такими как охлаждающая жидкость двигателя и муфта компрессора системы кондиционирования воздуха. Эти входные устройства включают в себя датчики, которые определяют запросы водителя и двигателя.

• Входные сигналы, относящиеся непосредственно к коробке передач, такие как частота вращения вторичного вала и температура трансмиссионной жидкости.

Эти входные сигналы описываются на следующих страницах. Описание рассчитано на то, что вы знакомы с терминами, относящимися к автомобильным электрическим системам.

Датчик диапазона коробки передач (TR) располагается на картере коробки передач в месте расположения рычага выбора передач. Этот датчик включает в себя ряд понижающих резисторов, которые действуют как делители напряжения. Модуль управления постоянно контролирует показания напряжения в датчике TR, что позволяет определять положение рычага выбора передач (например, Р, R, N, D или 1).

Датчик частоты вращения вторичного вала (OSS) и датчик частоты вращения первичного вала (ISS)

Датчик частоты вращения вторичного вала (OSS) и датчик частоты вращения первичного вала (ISS) — это магнитные датчики. Датчик OSS посылает модулю управления сигнал напряжения, пропорциональный частоте вращения коронной шестерни вторичного вала. Датчик ISS посылает модулю управления сигнал напряжения, пропорциональный частоте вращения первичного вала. Модуль управления использует эту информацию для определения порядка переключения передач, регулировки давления в магистрали и управления муфтой гидротрансформатора.

Датчик скорости автомобиля (VSS)

Датчик скорости автомобиля (VSS) — это магнитный датчик, установленный около задней части коробки передач. Датчик VSS, приводимый в движение маленькой шестерней, посылает модулю управления сигнал напряжения, пропорциональный частоте вращения вторичного вала. Модуль управления использует этот сигнал в качестве дополнительного входного сигнала только для изменения порядка переключения передач на более высокую передачу. (Датчик OSS дает модулю управления первичную информацию о скорости автомобиля.)

В некоторых автомобилях используется сигнал скорости автомобиля, поступающий от другой системы, такой как система ABS.

Широтно-импульсный модулированный (PWM) электромагнитный клапан управляет активизацией и отпусканием муфты гидротрансформатора. Будучи активизированной, это муфта блокирует турбину и крышку гидротрансформатора вместе, образуя механическую связь между двигателем и первичным валом коробки передач.

Модуль управления дает сигнал этому электромагнитному клапану, разрешая соответствующему количеству жидкости пройти в клапан управления муфтой гидротрансформатора. Количество жидкости, находящейся под давлением, управляет перемещением поршня муфты. Этот электромагнитный клапан также называется электромагнитным клапаном управления муфтой гидротрансформатора (ТСС).

Выходные устройства системы управления

Используя входные сигналы от различных датчиков автомобиля, выходы модуля управления дают сигналы электромагнитным клапанам, которые управляют работой коробки передач.

Типы электромагнитных клапанов

В качестве выходных устройств используются электромагнитные клапаны трех различных типов:

• Широтно-импульсный модулированный электромагнитный клапан — управляет муфтой гидротрансформатора

• Электромагнитный клапан включения/выключения — включает или выключает поток трансмиссионной жидкости к клапанам переключения передач

• Электромагнитный клапан с регулируемым усилием — регулирует характер переключения передач, управляя давлением в магистрали

Датчик температуры трансмиссионной жидкости (TFT) — это терморезистор, расположенный на блоке клапанов управления коробкой передач. Его сопротивление изменяется с изменением температуры трансмиссионной жидкости. Модуль управления измеряет напряжение датчика TFT, чтобы определить температуру трансмиссионной жидкости.

Модуль управления использует сигнал датчика TFT, чтобы определить, действительно ли требуется порядок переключения передач для «запуска из холодного состояния» или нет. Когда трансмиссионная жидкость холодная, модуль управления изменяет нормальный порядок переключения передач и предотвращает активизацию (включение) муфты гидротрансформатора.

Модуль управления использует сигнал датчика TFT также для блокировки гидротрансформатора, чтобы уменьшить температуру масла.

Два или три простых электромагнитных клапана включения/ выключения, установленных в одном корпусе, управляют потоком жидкости к клапанам переключения передач. Электромагнитные клапаны могут называться электромагнитным клапаном переключения передач 1 (SS1) и электромагнитным клапаном переключения передач 2 (SS2) или электромагнитными клапанами переключения передач А, В и С. Эти электромагнитные клапаны не регулируют количество жидкости в каналах, они просто включают или выключают прохождение потока.

Электромагнитный клапан с регулируемым усилием (VFS) управляет характером переключения передач посредством регулировки давления в магистрали, что позволяет обеспечить соответствие состояний двигателя и коробки передач, а также учесть запросы водителя. За счет регулировки давления в магистрали, чтобы обеспечить соответствие состояний, система электронного управления обеспечивает плавность переключения передач. VFS, который управляет давлением в магистрали, называется электромагнитным клапаном электронного управления давлением (ЕРС).

Работа электромагнитных клапанов

Электромагнитный клапан управления муфтой гидротрансформатора (ТСС) подает к муфте полное давление, не подает никакое давление или подает изменяющееся давление. Когда шаровой клапан закрывается, никакой поток жидкости под давлением не идет к клапану управления муфтой, и муфта отпускается. Когда шаровой клапан полностью открыт, к муфте подается полное давление, и она активизируется.

Электромагнитный клапан ТСС также может подавать частичный поток к муфте для блокировки проскальзывания. При блокировке проскальзывания модуль управления быстро включает и выключает электромагнитный клапан в течение переменных промежутков времени. Шаровой клапан открывается и закрывается, посылая жидкость короткими импульсами к клапану управления муфтой. Таким образом, электромагнитный клапан ТСС модулирует давление, подаваемое к муфте, которое увеличивает плавность работы коробки передач и экономию топлива.

Модуль управления управляет моментами автоматического переключения передач, посылая сигналы к электромагнитным клапанам включения/ выключения управления переключением передач.

Электромагнитные клапаны могут включаться или выключаться в различных комбинациях. Эти комбинации определяют, какие клапаны переключения передач работают. Например, SS1 включен, a SS2 выключен на ручной первой передаче. На второй передаче включен только SS2.

Электромагнитные клапаны управления переключением передач обычно выключены, если они электрически не активизированы модулем управления. Когда электромагнитный клапан выключается, шаровой клапан открывается, и жидкость течет назад в масляный картер. Когда электромагнитный клапан включается, шаровой клапан закрывается, и жидкость идет к клапанам переключения передач. В отличие от электромагнитного клапана ТСС электромагнитные клапаны электронного управления переключением передач имеют только два состояния, открытое или закрытое. Они не могут обеспечивать частичный поток.

Электромагнитный клапан электронного управления давлением (ЕРС) — это электромагнитный клапан с регулируемым усилием, содержащий золотниковый клапан. Чтобы управлять давлением в магистрали, модуль управления посылает изменяющееся количество тока к электромагнитному клапану ЕРС. Когда никакой ток не подается, золотниковый клапан в электромагнитном клапане ЕРС открывается полностью и из клапана исходит максимальное давление в магистрали. Когда модуль управления увеличивает подачу тока к электромагнитному клапану ЕРС, золотниковый клапан пропорционально закрывается, уменьшая давление в магистрали.